煉鐵部3#燒結機提高堿度穩定率的生產實踐

楊國君,樊曉磊

(新興鑄管股份有限公司,河北 武安 056300)

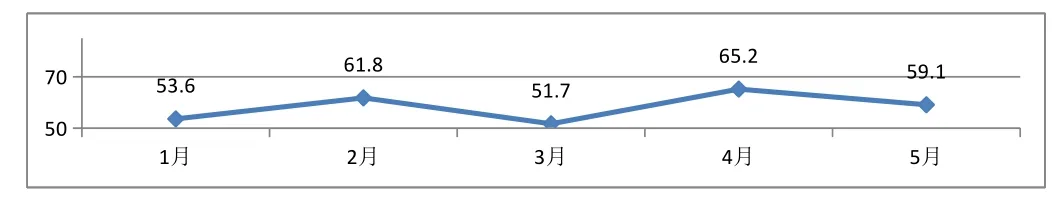

堿度R穩定率是燒結礦重要質量指標,直接關系到煉鐵高爐的穩定順行及技術經濟指標的改善。2017年初3#燒結機燒結礦堿度穩定率下降至60%,影響到高爐順行,提高堿度穩定率保證高爐成為重點工作,為此我部組建攻關小組開展提高燒結礦堿度穩定率攻關活動。通過攻關小組開展工作,查找造成堿度波動的主要因素,采取相應措施,使3#燒結機堿度穩定率逐步回升。

表1-1 2017年1-5月份堿度穩定率

1 問題與分析

1.1 原料結構影響

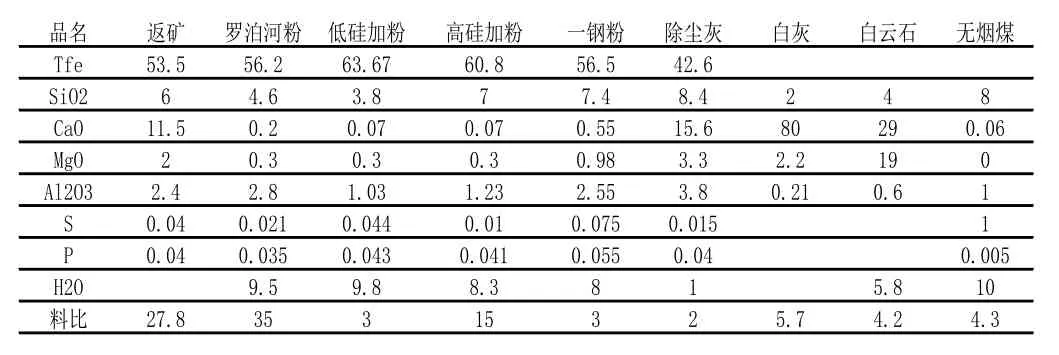

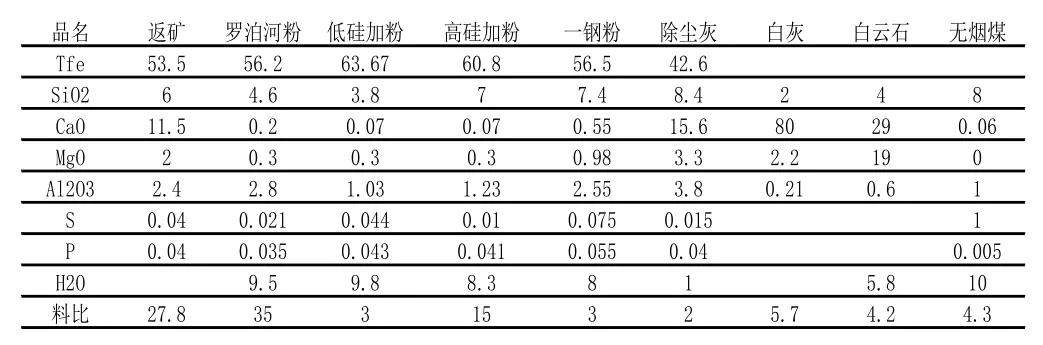

我公司3#燒結機主要生產鑄管鐵水用燒結礦,對微量元素含量要求較高,原料結構以羅布河粉為主,配加多個非主流鐵原料,配料表見表-1生產過程中公司要求在保微量元素含量的前提下保證降低成本,因此各鐵料配比調整頻繁,造成混合料成份波動,導致堿度穩定率下降。

表2-1 初期鐵料種類及配料表

1.2 除塵灰影響

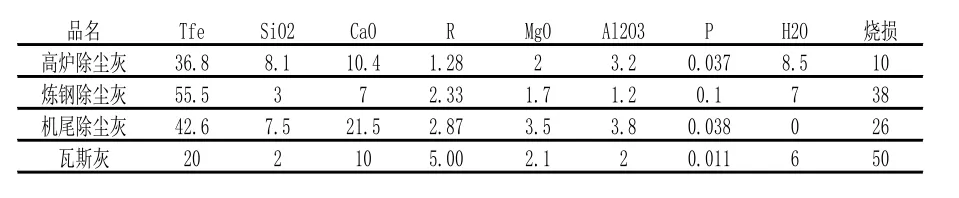

根據環保要求,公司除塵灰不再允許出廠,要求全部回收參與3#燒結機配料,除塵灰采用氣體管道運輸至一個灰倉內。每天約消耗煉鋼灰約60噸;機尾除塵灰約90噸;高爐混合灰約30噸,及少量瓦斯灰。各工序除塵灰成分復雜多變外,配加時間主要根據倉位情況沒有固定規律,尤其煉鋼灰成分波動較大,影響燒結礦堿度穩定。

表2-2 各除塵灰成分表

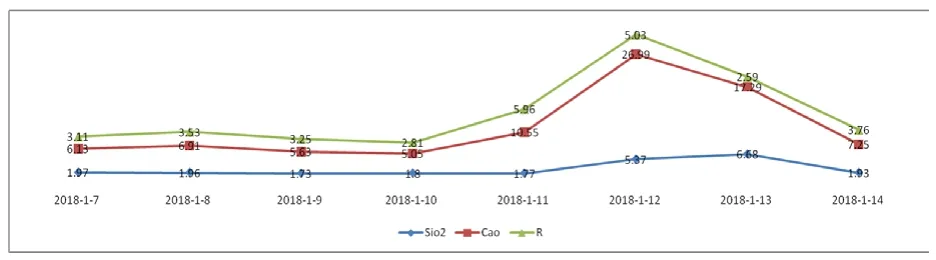

表2-3 煉鋼灰成分波動

1.3 配料系統下料波動影響堿度穩定率

配料系統鐵料采用圓盤皮帶稱給料,下料過程中料倉下料不穩波動較大,皮帶稱粘料影響下料準確。

1.4 卸灰閥給料

熔劑采用單向卸灰閥給料,靠調節卸灰閥電機轉速調節給料大小,卸灰閥經常被大顆粒生燒熔劑卡住,懸斷料頻繁,在處理時造成噴倉,致使混合料SiO2和CaO波動。

1.5 原料儲備影響

3#燒結機料場無混勻中和設施,原料采取直接入倉或二次倒運方式入倉,原料種類多,料倉平臺空間狹小,料倉邊界不清易導致混料現象。

2 改進措施

2.1 優化原料結構

在鐵料采購上根據增加羅布河配比,減少使用鐵料種類,穩定原料配比,配料工序了減少調整頻次,穩定了混合料成分。

表3-1 調整后原料種類及配比

2.2 除塵灰分倉變動

針對各工序除塵灰成分波動,輸送時間不規律的現狀,將各種除塵分倉逐一配加,減少配比延長除塵灰配加時間,成分波動較大的煉鋼除塵灰,1#燒結機配料系統的改造。

2.3 配料系統進行改造

所有鐵料子倉電震加上定時繼電器,每隔半小時振打一次,保證了鐵料下料穩定。

2.4 對熔劑倉進行改造

單向卸灰閥改為雙向卸灰閥,增加拖拉皮帶秤,熔劑稱量方法由調節卸灰閥轉速改為皮帶稱稱量,穩定熔劑下料量。

2.5 原料廠管理措施

加強原料場管理,安排專人專崗監督卸車杜無序卸車,并對母倉進行了改造隔離。

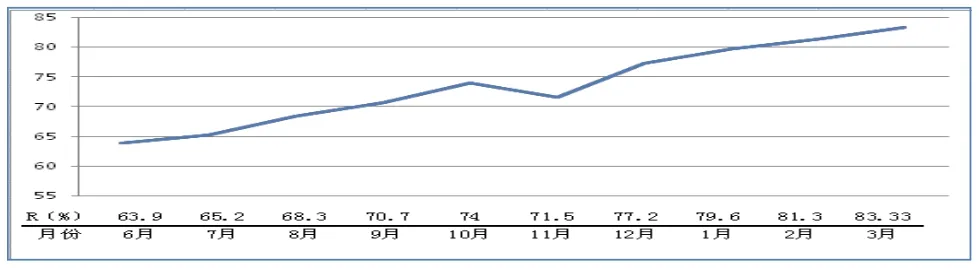

3 效果

經過有針對性的采取措施,有效減少了造成燒結礦堿度波動的因素。優化原料種類穩定了料比結構,減少了調整頻次。除塵灰分倉使用,方便了崗位工根據每種除塵灰的成分變動進行計算調整。配料系統和溶劑上料的改造,提高了上料精度。加強料場管理杜絕了混料造成的成分波動。經過近一年攻關,燒結礦堿度穩定率由60%左右提高到83%以上,為高爐運行提供了保障,燒結礦堿度穩定率每提升10%,高爐焦比降低1%,產量可提高1.5%,噸鐵成本降低6元。

表4-1 2017年6月以后堿度穩定率提升

4 結語

引起燒結礦堿度波動原因有多種,但主要是混合料中SiO2和CaO成分的變化。在日常生產過程中,只要從源頭抓起,消除混料現象,保證下料精度和穩定性,減少生產波動,可提高燒結礦堿度穩定率,為高爐提供精料。