王村煤業底板深孔爆破技術應用

逯文博

摘 要:煤炭深部開采的延續使得巷道壓力較之前淺部開采時顯現更明顯,進而導致巷道底鼓問題愈發嚴重,已經影響到煤礦正常生產、通風、行人等工作,底板深孔爆破可以使得底板應力由淺部向深部轉移,底板淺部不發生塑性流變,底板水平應力得到緩解且向更深部轉移,底板所受壓力減小后底鼓問題得到有效治理。

關鍵詞:深部開采;底鼓;深孔爆破

1 前言

煤炭在現在乃至以后很多年都會是我國主要能源供應方式,煤炭產能的擴大化使得我國中西部煤炭開采已進入了深部開采階段,深部開采的延續導致巷道壓力更加劇烈,除了往常的頂板來壓劇烈之外,底鼓問題伴隨發生且愈加嚴重[1]。底鼓問題的發生會導致諸如影響巷道正常使用、存在安全隱患等問題,因此科研人員探索了如開卸壓槽、注漿加固、施加反底拱等技術手段。在煤礦中運用此類技術既減少開采時間,為高效、安全的采礦理念奠定了一定的基礎。

王村煤業4507回順的累計底鼓量達1400mm,多次清底后巷道底鼓仍然發生,已經影響到王村煤業4507工作面的正常生產與4507回順的運輸、行人、通風等工作,需要使用另外的技術手段對巷道底鼓進行進一步治理。

2 工程概況

王村煤礦主要開采埋藏較深的4號煤層,埋深520m,煤層厚度0.8~14.61m,變化較大,王村煤礦采用大采高綜采采煤法、綜采放頂煤一次采全高采煤法。

4507工作面回順設計長度3198.284m,矩形斷面,掘進尺寸為5700×3650mm,采用錨網索+鋼帶+菱形網支護形式。

4507運順支護采用Φ20×2800mm高強預應力錨桿,間排距700×700mm;錨桿托盤采用150×150×8mm碟形托盤;預緊力矩不小于120N·m,錨固力不小于100kN;頂部錨桿與BHW-280-3.0-5.1型W鋼帶(5100 ×280× 3mm)配合使用,幫部與規格為400×250×50mm的木托板配合使用;錨索采用1×19芯結構、Φ21.6×8800mm鋼鉸線,每排3根,間排距1400×2100mm;預緊力200kN;頂部采用Φ6mm的Q235鋼筋焊制的金屬網護表,網格100×100mm,網幅1700×900mm,扣距為300mm;幫部采用菱形鋼絲網(8號鐵絲)護表,網片互相搭接,相鄰兩塊網之間要用16#鐵絲連接,扣距200mm。

現王莊煤業已多次對4507回順進行臥底工作,以確保巷道斷面積。采用該方法治理底鼓較被動,治理過程中工程量大、費用高,且不利于巷道頂板及兩幫的穩定。

4507運順等工作面順槽由于服務周期短,結合王村煤業實際情況出發,提出深孔爆破卸壓技術,使得底板中應力由淺部向深部轉移,可以有效減輕施工底板治理措施后可能發生的二次底鼓[2]。

3 底板爆破參數設計

3.1 炮孔長度

爆破炮孔直徑主要取決于:爆破所用炸藥性能、王村礦圍巖賦存狀況、裝藥量、裝藥結構等,根據之前所做工程實踐以及專家研究,高地應力隧道卸壓控制爆破鉆孔直徑應保持在70~90mm之間[3]。

根據現場施工方便程度、安全考慮,以及王村煤礦埋深較大,雖屬于高應力巷道考慮,但考慮未在王村煤礦實施過深孔爆破,所以炮孔直徑暫時選取為50mm,進行工業性實驗后再根據爆破情況進行擴大選擇。

3.2 炮孔間排距

爆破的內部作用在位嚴重形成空腔、壓碎區、裂隙圈等。其中,裂隙區半徑是炮孔間排距的決定因素,裂隙圈半徑的計算公式為:

(1)

式中:

Rp-裂隙圈半徑,m;

ST-巖石的抗拉強度,取4.75MPa,但是考慮到巖石測試是試件,真實的有尺寸效應,即尺寸越大,抗拉強度越大,所以按50%計算,取9.5MPa;

e-切向應力與徑向應力的比例系數,e=v/(1-v),v為巖石動態泊松比為0.15。

e-衰減系數,e=2- v,取1.85;

pc-作用在炮眼壁上的初始應力峰值,單位MPa;

db-炮孔直徑,50mm。

(2)

式中:

D-炸藥的爆速,取3000m/s;

ρ0-炸藥密度,取1g/cm3;

dc-藥柱直徑,取32mm;

n-應力增大系數,n=8~11。

經計算,裂隙圈半徑為3.76~4.23m。

炮孔間排距通常取2倍裂隙圈半徑,炮孔間排距取7m,但炮孔間距需根據巷道施工空間等因素適當調整,施工后進行鉆孔窺視,檢驗爆破卸壓效果后再確定間排距最終取值。

3.3 裝藥量

保證底板巖體內部爆破時不發生擴壺現象,即滿足:

(3)

則有:

(4)

由于當le為最大lemax時,破裂區擴散范圍最大且避免了擴壺現象,則理想裝藥量為:

(5)

式中:

KB-在體積應力下巖石的抗壓強度系數,計算式取KB=1.5;

Rc-巖石的單軸抗壓強度,32.74MPa;

ρ-鉆孔裝藥密度,取1000kg/m3;

l-鉆孔長度;

le-鉆孔裝藥系數,表示裝藥長度與鉆孔長度的比值。

lemax為le最大值,由上述公式得知le<0.64。

裝藥長度分別為3.472m,裝藥質量為2.79kg。

3.4 裝藥結構

深孔松動爆破技術應用中,多采用不耦合裝藥方式,不耦合系數取1.0~2.0,本方案取1.42。起爆方式多采用正向起爆,即爆轟波向下傳播。

3.5 炮孔堵塞長度

封孔長度不低于6m。封孔用速凝水泥或炮泥,一次爆破不多于2個孔[4]。

4 底板爆破效果分析

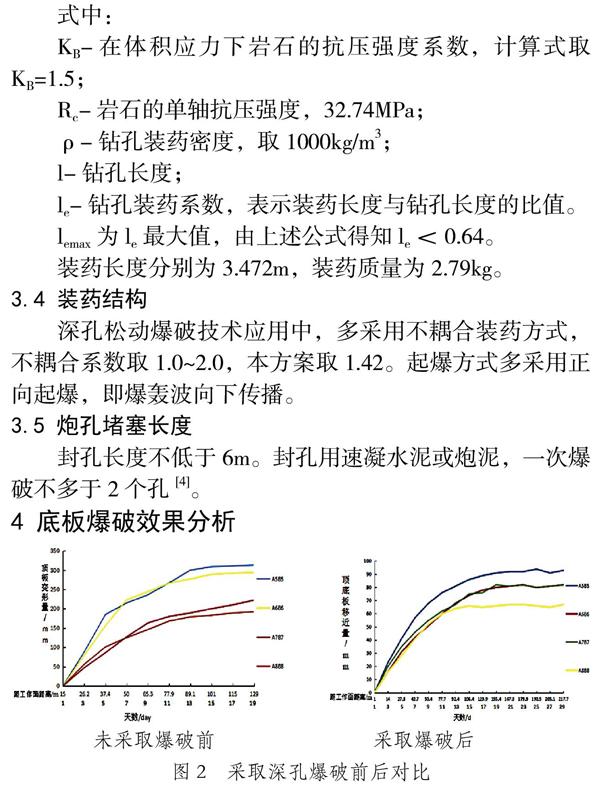

未采取爆破前 采取爆破后

圖2 采取深孔爆破前后對比

觀測巷道的變形量,以研究底板深孔爆破實施效果,選擇以4507回順爆破開始位置為測量起始點,每間隔10m布置個測點,布置四個測點,測得頂底板移近量,期間頂板未發生明顯變化,故分析得到底鼓量。

4507回順采取深孔爆破后,底鼓量由324mm減小至98mm,證明底板深孔爆破可有效對抗底鼓發生。

5 結論

①對底板進行深孔爆破后,底鼓量由底鼓量由324mm減小至98mm,后續觀測發現巷道累計底鼓量1400mm減小至649mm,有效遏制了4507回順底鼓的發生;

②底板深孔爆破工業性實驗取得明顯效果,可推廣在在王莊煤業4號煤層其他巷道使用,其他巷道發生底鼓時也可采取底板深孔爆破措施。

參考文獻:

[1]史元偉.采煤工作面圍巖控制原理和技術[M].徐州:中國礦業大學出版社,2003.

[2]孫長青.深孔預裂爆破技術在綜放工作面的應用[J].煤炭技術,2008,27(10).

[3]王家臣,陳忠輝,白希軍等.堅硬厚煤層綜放開采頂煤預爆破參數研究[J].煤,2000,9(3):1-4.

[4]魏殿志.爆炸沖擊波對煤體的變形和破壞作用分析[J].科技創新,2004(5):41-42.