催化裂化再生器稀相密度異常分析與處置

劉澤鋒

摘 要:針對某催化裂化裝置再生器稀相密度出現異常升高、再生器藏量下降、三級旋風分離器出口煙氣細粉變粗等現象,經過分析平衡催化劑上鐵含量、平衡催化劑電鏡掃描等方法確認,是平衡催化劑鐵中毒導致。通過降低原料鐵含量、提高新鮮催化劑加入速率、使用低磁劑置換、降低主風量等措施,使再生器稀相密度、再生器藏量等快速恢復正常工況。

關鍵詞:催化裂化裝置;稀相密度;鐵中毒

1 再生器稀相密度異常現象

1.1 三級旋風分離器回收物數量增加

裝置正常三級旋風分離器回收物每周回收1次,通過回收物儲罐料位變化情況獲取回收物數量。三級旋風分離器的回收物數量從正常的每周2t增加到每周8t。

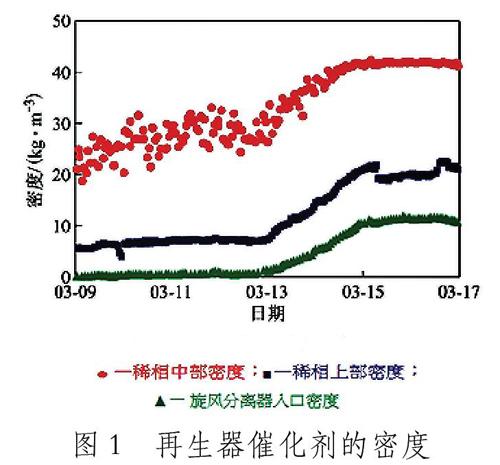

1.2 再生器稀相密度上升

再生器稀相3個密度監測點測定的催化劑密度見圖1。從圖1可以看出,再生器稀相上部密度從正常值3~7kg上升到22kg,旋風分離器入口密度從正常值的不大于1kg上升到12kg,稀相中部密度同步上升了15kg。

1.3 三級旋風分離器出口煙氣粉塵顆粒變粗

三級旋風分離器出口煙氣粉塵正常的粒度分布為:0~3μm顆粒體積分數86.22%~98.58%,顆粒體積分數0.07%~2.37%,10μm以上顆粒體積分數不大于3%。3月16日,三級旋風分離器出口煙氣粉塵粒度分布為:0~3μm顆粒體積分數56.82%,3~5μm顆粒體積分數30.48%,5~10μm顆粒體積分數8.93%,大于10μm顆粒體積分數3.77%,其中10μm以上顆粒體積分數超過了不大于3%的控制指標。3~5μm顆粒體積分數1.35%~11.41%,5~10μm。

2 原因分析及探討

2.1 操作參數異常影響跑劑

再生器稀相密度上升前后,反應—再生的主要操作參數,如再生器壓力、主風量、再生溫度、再生器藏量等參數控制均相對穩定,基本排除操作參數異常引起跑劑的可能性。

2.2 再生器旋風分離器效率

再生器內一、二級旋風分離器可將大部分粒徑大于40μm的催化劑細粉回收。三級旋風分離器回收物粒度分布沒有發生大的變化,40μm以上粗顆粒沒有明顯增加。說明再生器一、二級旋風分離器效率沒有發生明顯下降。因此基本排除再生器一、二級旋風分離器發生故障的可能性。

2.3 分布板破損的影響

主風分布板和燒焦罐大孔分布板壓降沒有發生明顯變化,基本排除分布板破損引起主風偏流后導致催化劑跑損的可能性。

2.4 催化劑鐵中毒

有機鐵沉積在催化劑顆粒外表面后會形成1~3μm的殼狀堆積層,從而導致催化劑的堆密度下降、再生器床層膨脹。大量催化劑顆粒明顯偏紅且存在催化劑粘連,部分催化劑顆粒出現凹坑、破碎,少量催化劑表面呈現出透明狀,符合催化劑鐵中毒時外觀發紅、催化劑熔融的癥狀。

3 采取的措施及效果

針對上述問題,采取了以下措施:①降低原料中的鐵含量。鐵主要集中在渣油中,因此,通過降低再生器取熱負荷來降低摻渣量,盡可能減少原料中的鐵含量;②降低再生器床層膨脹。降低提升管進料負荷以降低主風量,并適當提高再生器頂部壓力,減少床層膨脹量,降低再生器稀相密度以減少旋風分離器入口催化劑濃度;③置換中毒催化劑。提高新鮮催化劑加入量,加快低磁劑加入量,適當補充鐵含量低的平衡催化劑以提高置換速率。

4 新鮮催化劑快速置換存在的問題

在通過提高新鮮催化劑加注量以加快中毒催化劑置換期間,煙機前后軸振動均出現不同程度上升,其中前軸振動最高升到78μm。分析原因主要是新鮮催化劑加入速率提高后,煙機入口煙氣中超細粉含量增加,這些超細粉極易在輪盤表面粘附,從而導致煙機輪盤動平衡破壞引發振動。為此,采購了一批活性高、細粉含量和金屬含量較低的低磁劑用來部分替代新鮮催化劑對活性的補充,另外操作上還通過調節煙機輪盤冷卻蒸汽對煙氣輪盤進行人為擾動,通過以上措施煙機振動情況得到明顯緩解。

5 結束語

該裝置再生器稀相密度異常的原因是再生催化劑鐵中毒。催化裂化催化劑鐵中毒不僅會引起催化劑裂化性能下降、產品分布變差,還會導致催化劑堆密度下降、細粉增加,從而影響流化性能,并導致再生器跑劑。通過降低原料鐵含量、快速置換反應—再生系統催化劑、低生焦低主風操作等手段使再生器工況快速恢復正常。反應—再生系統中催化劑的置換使用低磁劑較為合適,如果通過大幅提高新鮮催化劑加劑速率來進行活性保持和置換,應對煙機運行狀況加強關注,避免引發次生事故。

參考文獻:

[1]陳俊武,曹漢昌.催化裂化工藝與工程[M].北京:中國石化出版社,1995.

[2]李玉飛,周志航,李宏勛.催化裂化裝置再生器跑劑分析及應對措施[J].中外能源,2017(7).

[3]李寧,劉倩倩,郭偉.催化裂化平衡劑鐵含量偏高的原因分析[J].石油煉制與化工,2018(3).