基于有限元工裝夾具安裝誤差仿真分析

應學海 張俊

【摘 ?要】針對航空工業某些關鍵工序過程中,由于安裝配合誤差、預緊力的存在,導致零件發生變形,從而影響后續安裝過程。本文提出一種基于有限元的誤差仿真分析算法,以直升機上的精加工折疊接頭為例,計算其在預緊力載荷下的變形。通過數值擬合運算,得到誤差與預緊力之間的函數關系。從而給出加工過程中裝配的誤差容限,為后續精加工操作提供依據。

【關鍵詞】預緊力;變形;有限元;誤差仿真

中圖分類號:TH161 ? ?文獻標識碼:A

在機械生產過程中,誤差不可避免地存在。而某些精加工過程中,微小的誤差都能夠影響加工結果,導致殘次品產生,浪費人力物力,影響產品質量。尤其在航空工業中,精加工器件較多,往往因為某個環節處理不夠精確,導致整個零件報廢,點滴的誤差很可能產生不可估量的隱患[1,2]。隨著現代仿真技術的提高,采用計算機技術模擬加工過程可以準確反映整個加工過程中產生的零件變形狀況,從而為后續生產設計提供可靠依據,改善加工工藝[3,4]。

本文以某型號直升機折疊接頭為例,提出一種基于有限元的誤差仿真分析方法,采用Hypermesh軟件建立接頭有限元模型,然后使用有限元對模型進行計算。得出預緊力與零件變形的離散關系,采用最小二乘法擬合出預緊力與變形量的關系曲線,根據曲線推導出最大容許預緊力以及配合誤差極限并代入模型進行驗證,從而指導后續裝配工作。

1誤差仿真計算原理

1.1 工裝實體模型建立

采用CAD建立折疊接頭以及夾具如圖1所示,折疊接頭的安裝公差如圖2所示。安裝過程中使用螺栓將接頭固定于夾具基座。基座設為尺寸準確的理想剛體,由于接頭加工過程存在差異性,基座與接頭會產生過盈配合或間隙配合。間隙配合時,需要使用較大螺栓預緊力固定接頭,從而結構產生形變;過盈配合時,零件與基座接觸面產生擠壓力,導致結構形變。

孔1兩軸線相對于中心線軸對稱度公差為0.05mm,孔2兩外端面的平行度公差為0.05mm。在安裝過程中,由于配合誤差影響造成結構變形超過許用公差,造成安裝困難甚至安裝失敗。本文采用仿真計算可以準確提供安裝技術參數,減小此類誤差干擾。

1.2 誤差仿真計算方法

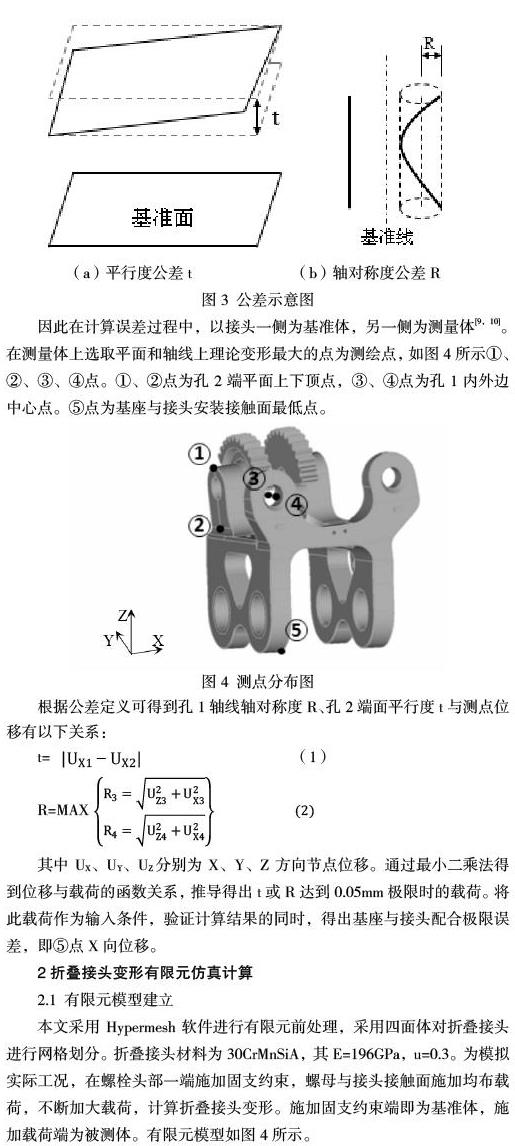

平行度與軸對稱度公差帶示意圖如圖3所示。平行度公差t既是被測表面必須位于距離為公差值t且平行于基準表面的兩個平面之間的區域[5,6]。線對稱度公差R為被測線上任意點必須位于半徑R的圓柱體內的區域[7,8]。

因此在計算誤差過程中,以接頭一側為基準體,另一側為測量體[9,10]。在測量體上選取平面和軸線上理論變形最大的點為測繪點,如圖4所示①、②、③、④點。①、②點為孔2端平面上下頂點,③、④點為孔1內外邊中心點。⑤點為基座與接頭安裝接觸面最低點。

2折疊接頭變形有限元仿真計算

2.1 有限元模型建立

本文采用Hypermesh軟件進行有限元前處理,采用四面體對折疊接頭進行網格劃分。折疊接頭材料為30CrMnSiA,其E=196GPa,u=0.3。為模擬實際工況,在螺栓頭部一端施加固支約束,螺母與接頭接觸面施加均布載荷,不斷加大載荷,計算折疊接頭變形。施加固支約束端即為基準體,施加載荷端為被測體。有限元模型如圖4所示。

間隙配合仿真過程,施加螺栓軸向載荷模擬螺栓預緊力,總載荷值由600N、800 N、1000 N、1200 N逐步增加,均勻分布于螺母與接頭接觸面,觀察①、②、③、④測點位移變化。

過盈配合仿真過程,在工裝接觸面施加反向面載荷,模擬過盈擠壓力,載荷由600N、800 N、1000 N、1200 N,逐步增加,觀察①、②、③、④測點位移變化。

2.2 有限元仿真計算結果與分析

通過有限元進行靜力學分析,得到不同螺栓預緊力載荷下接頭變形云圖如圖5所示。不同擠壓力載荷下接頭變形云圖如圖6所示。

提取①、②、③、④節點位移,代入公式(1)(2)得到孔1軸線軸對稱度R、孔2端面平行度t,通過數據擬合得到預緊力與位移的關系曲線如下所示:

由上曲線可知當預緊力為839N時,孔1軸對稱度誤差達到0.05mm;1097N時孔2平行度誤差達到0.05mm,因此極限預緊力為839N。同理得到擠壓力與位移量關系如圖8所示。

擠壓力為700N時,軸對稱度誤差達到0.05mm;934N時平行度誤差達到0.05mm,因此極限擠壓力為700N。由上圖表可知隨著載荷變化,孔1軸對稱度R的靈敏度大于孔2端面平行度t,因此在計算計算極限載荷時以孔1軸對稱度R作為參考依據。

3 配合誤差容限分析

由以上計算可以得出,在間隙配合時,螺栓預緊力為839N時,折疊接頭變形導致的孔1軸對稱度變化為0.05mm;在過盈配合時,擠壓力為700N時,孔1軸對稱度變化為0.05mm。為驗證數值計算結果的準確性,將839N預緊力、700N擠壓力分別作為載荷施加于有限元模型上,得到計算結果如圖9所示。

提取①、②、③、④節點位移,代入公式(1)(2),經過驗算得到變形結果如表1所示。

通過以上分析可以看出,數值擬合方法得出的結果與理論值十分接近,由此得出的極限誤差數據可靠。此時提取⑤節點X向位移值得到基座與接頭的極限配合誤差為:

間隙配合時,間隙Dmax=0.07mm;

過盈配合時,過盈尺寸Lmax=0.08mm。

4總結

本文針對航空工業精加工器件夾具結構,以折疊接頭工裝為例,提出一種基于有限元的配合誤差仿真計算方法。通過理論分析與計算得出以下結果:

(1)本文以折疊接頭為例,采用擬合手段分析并驗證得出折疊接頭與基座間隙配合誤差最大不可超過0.07mm,過盈配合誤差不可超過0.08mm。其結果較為可靠,有效解決折疊接頭工裝配合誤差問題。

(2)本文以平行度和軸對稱度公差為分析對象,進行仿真計算,其他公差要求也可轉換成相應有限元節點數據進行模擬。

(3)應用本文安裝誤差仿真計算方法分析結構配合誤差是合適的,適用于同類型工裝結構。這種分析方法對于提高產品裝配效率和生產質量具有重要意義。

參考文獻:

[1]周銀華,趙美英,王瑜,萬小朋.含穿透損傷復合材料蜂窩夾芯修補結構強度分析.西工大學報,2011,29(4):536-541.

[2]LINCY,SHENFM.Adaptivevolumeconstr-aintalgorithmforstresslimit-basedtopologyoptimization[J].Computer-AidedDesign,2009,41:685-694.

[3]LapczykI,HurtadoJA.ProgressiveDamageModelinginFiber-ReinforcedMaterials.CompositesPartA:AppliedScienceandManufacturing.

[4]李余兵,陳關龍,來新民.柔性件裝配概念設計偏差分析系統構架[J].上海交通大學學報,2006,40(12):2070-2074.

[5]宋堯,姚振強,薛雷,等.飛機制孔末端執行器法向檢測方法及誤差分析[J].機械設計與研究,2017,33(4):117-122.

[6]S.Aluri,C.Jinka,H.GangaRao.Dynamicresponseofthreefiberreinforcedpolymercompositebridge[J],ASCEJournalofBridgeEngineering,2005,10(6):722-730.

[7]LopsCS,CamanhoPP,GurdalZ,MaimiP,GonzalezEV.Low-VelocityImpactDamageonDispersedStackingSequenceLaminates.PartII:Numericalsimulations.CompositesScienceandTechnology,2009,69:937~947.

[8]BenjaminMCook.ExperimentationandAnalysisofCompositeScarfJoint.Wright-PattersonAirForceBase,Ohio:DepartmentoftheAirForce,AirForceInstituteofTechnology,2005.

[9]ChangFK,LessardLB.DamageToleranceofLaminatedCompositesContaininganOpenHoleandSubjectedtoCompressive.Loadings:PartⅠ———Analysis.JComposMater,1991,25:2-43.

MeierU.StrengtheningofStrueturesUsingCarbonFiber/EPoxyComPosite.ConstruetionandBuildingMaterials,1995,9(6):341-35.

(作者單位:航空工業昌河飛機制造集團有限責任公司)