降低電除塵沖洗污水氨氮含量設想

摘 要:通過對石灰電除塵塔所排沖洗污水氨氮含量檢測,根據檢測數據提出降低排污水氨氮含量設想。

關鍵詞:氨氮;氨堿法;純堿;電除塵

2019年1月11日開始堿渣場排水口水質氨氮含量指標高限。1月17日17:00堿渣場排水口水質氨氮含量指標再次超標,為此經系列排查,發現造成該水質氨氮超標的源頭為石灰電除塵塔所排沖洗后污水,為有效控制電除塵塔排污水氨氮含量指標,設計了檢測步驟,根據檢測數據給出分析結論,提出降低排污水氨氮含量設想。

1 氨氮的危害

隨著工業化的發展含氮化合物的排放量急劇增加,已成為環境的主要污染源,氮在廢水中以有機態氮、氨態氮、硝態氮以及亞硝態氮等多種形式存在。水環境中存在過量的氨氮會造成多方面的危害,由于NH4+-N的氧化,會造成水體中溶解氧濃度降低,導致水體發黑發臭,水質下降;水中氮素含量太多會導致水體富營養化,藻類大量生長,使水體中出現氧虧現象;長期飲用NO3--N含量超過10mg/L的水,會發生高鐵血紅蛋白癥,因此去除廢水中的氨氮已成為環境治理的重點工作之一。

2 堿業生產廢水排放流程簡述

石灰工序窯氣洗滌塔除塵污水、電除塵塔沖洗水、窯氣分離器分離出來的粉塵一起進入地溝排至污水池,經污水泵輸送至熱電車間灰漿池或重堿車間廢液池、廢液管線外排至堿渣場。熱電鍋爐沖渣水經泵加壓,給排水中和廢水經泵加壓后經管道分別送至煤渣場,沉淀澄清后符合環保要求的清水由煤渣水回收泵回送至熱電、石灰車間重復使用。重堿蒸餾來的廢液及其他外排雜水在廢液地下槽內匯集,用泵送至排渣場排放。廢水進入渣場后,經沉淀澄清,達到符合環保要求的清水排入大海。廢液進入渣場后,經壓濾澄清送往鹽田。

3 電除塵工作原理

電除塵器工作時,其電暈極(芯極)接高壓直流電源的負極,收塵極(管壁)接為正極,在高壓電場的作用下電暈極周圍的空氣被電離生成大量的正負離子,與電暈極性相同的負離子向收塵極運動,與電暈極性相反的正離子向電暈極運動,離子碰到氣體中灰塵粒子就附在塵粒上,塵粒荷電在電場作用下,帶正電的塵粒向芯極運動,帶負電的朝吸塵極運動,荷電塵粒到達電極后放出電荷,還原成中性塵粒,用生產水定期沖洗后再排出,凈化后空氣由電除塵器頂部排出。

4 電除塵塔排污水含氨氮分析

氮氣在通常狀況下不會和氧氣反應,在放電或自然界雷雨天的情況下,產生很大的電壓,氮氣的叁鍵發生開裂,與氧結合成NO,NO很不穩定,自然條件下迅速被氧氣氧化成紅棕色的NO2,NO2與水反應生成稀硝酸。

N2+O2→2NO;2NO+O2→NO2;NO2+H2O→H2NO3

石灰窯氣的主要成分是CO2和N2,另外含有少量CO和O2,其中CO2體積比含量約40%,CO、O2體積比含量各約0.6-1.6%,其余為N2。窯氣在電除塵塔內高壓電場作用下其中的N2和O2會發生氧化生成一氧化氮,一氧化氮和氧氣反應再生成二氧化氮,電除塵塔內陽極管管壁潮濕,NO2極易溶解,在沖洗過程中隨沖洗水一起排出,使污水中含有氮氧化合物成分,污水排至熱電車間灰漿池,進而排至渣場,使渣場外排水氨氮指標升高。

5 檢測過程以及數據收集

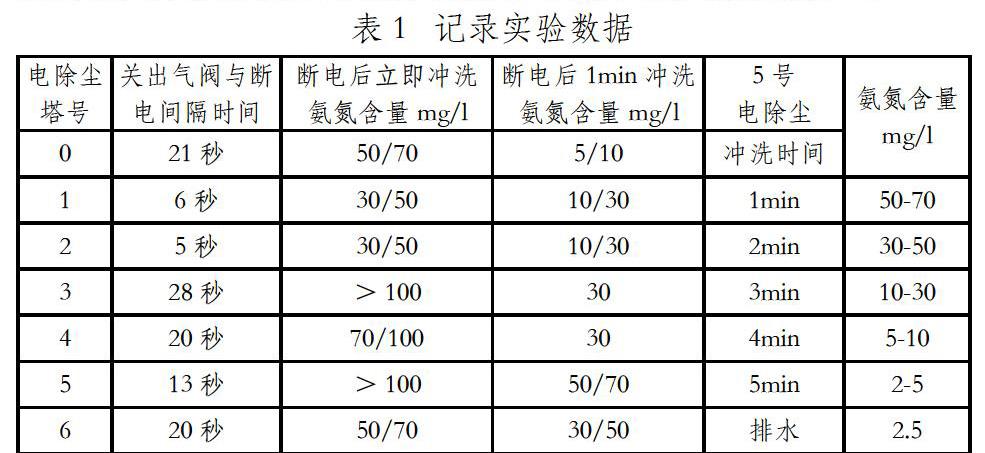

為了檢測電除塵沖洗過程含塵污水氨氮含量,設計以下檢測步驟:①將電除塵DCS控制由自動改為手動,首先關閉電除塵出氣閥,出氣閥完全關閉后立即手動斷電,然后打開水閥沖洗,記錄實驗數據如表1;②在第①步基礎上,延長斷電與沖洗間隔時間,記錄實驗數據如表1;③以上第①、②步實驗數據是沖洗污水出來后隨機取樣,未統一取樣時間,存在不同時間段隨著沖洗時間的延長,排污水中的氮氧化合物含量不同的情況,為此以5號電除塵按沖洗時間順序連續取樣分析,記錄實驗數據如表1。

通過數據對比分析看出,①電除塵出氣閥關閉時間控制越短,斷電與沖洗時間間隔越長,沖洗水中氨氮含量越低;②隨著電除塵沖洗時間延長,沖洗污水中氨氮含量在不斷降低,峰值在剛開始沖洗的時間段。

6 減少電除塵沖洗污水氨氮含量思路

①盡量少生成氮氧化合物,在電除塵塔沖洗的時候,待電除塵出氣閥徹底閉合以后,電除塵及時斷電,縮短塔內發生高壓放電的時間,產生的氮氧化合物量就相應減少;②將產生的氮氧化合物在沖洗前盡量抽空,電除塵塔出氣閥關閉以后,延長電除塵斷電與沖洗之間間隔時間,這樣沖洗水氮氧化合物也能降低;③電除塵沖洗污水與泡沫塔污水隔離排放,電除塵污水不再排入污水池,通過增加泵或開挖地溝途徑改排重堿廢液池。

7 結語

按照上述分析數據,電除塵沖洗污水氨氮含量粗略取較大值100mg/L。每臺電除塵沖洗水每次沖洗量為30m3/h。按照生產負荷1000m3/h的廢液量計算,可以計算出因此廢液增加的氨氮含量:100*30/(30+1000)=2.91mg/L。

參考文獻:

[1]陳學勤.氨堿法純堿工藝[M].沈陽:沈陽遼寧科學技術出版社,1989.

作者簡介:

張伙榮(1984- ),男,漢族,江蘇省啟東,本科,中級工程師,研究方向:精細化工,純堿行業,氨堿法。