SAN樹脂異色點產生因素探究

孫景超,張琦,陳偉峰,董文慧

(天津大沽化工股份有限公司,天津300455)

1 SAN樹脂工藝簡介

1.1 SAN樹脂工藝簡介

SAN樹脂是通過本體法聚合反應制得苯乙烯丙烯腈的共聚物,生產過程為連續性生產,是生產ABS 產品的主要原料。為ABS 提供流動性,拉伸力,彎曲,硬度和熱扭曲特性。其分子量及苯乙烯與丙烯腈的比例的變化能稍稍改變最終產品的特性[1]。SAN 裝置工藝流程簡圖見圖1:

SAN樹脂的質量指標主要有異色點、熔融指數、殘留單體、黃色指數,百粒重等,其中異色點對ABS 的影響較大,本文通過對SAN樹脂異色點產生因素分析,尋找有效的控制措施,從而保證SAN 產品質量穩定性。

1.2 異色點檢測方法介紹

1.2.1 測試儀器介紹

圖1 SAN樹脂生產工藝簡圖

SAN 粒子檢測采用PS-25C 異色點檢測儀,通過對定量SAN 粒子中黑點、黃點和其他異色點進行拍照,數量統計,來達到檢測目的。異色點檢測儀見圖2。

圖2 PS-25C 異色點檢測儀

1.2.2 異色點測試方法介紹

異色點測試步驟如下:用干凈的取樣器取100gSAN 粒子,倒入異色點檢測儀;實驗人員將檢測儀參數設定好;

(1)對PS-25C 異色點檢測儀進行校準;

(2)程序運行過程檢測,防止卡料造成計算錯誤;

(3)程序運行結束,異色點數量統計。

2 異色點產生因素分析

2.1 生產工藝對異色點影響

2.1.1 反應釜進料的影響

SAN 所用的原料尤其是主原料有變化,會對產品的色差有影響[2],反應釜進料由過氧化物、NOM、苯乙烯、丙烯腈和循環單體組成,其中NOM 主要影響產品的熔融指數,熔融指數影響SAN樹脂的流動性,熔融指數高,SAN樹脂流動性好,管線壓力低,熔融指數低,SAN樹脂流動性差,管線壓力高。因SAN 裝置是連續生產,物料管線及加熱器上會有高溫碳化的物料,如果管線壓力高,會將碳化料帶入系統,從而增大了異色點的數量。以下是不同熔融指數、管線壓力及異色點情況。

以下是5 號生產線生產牌號AS-103,在7200Kg/h 產量下,不同NOM 加入量對異色點數量的影響。

由圖3 可知,熔融指數越高,管線壓力越高,異色點數量越大。

圖3 不同NOM 進料量對異色點數量的影響

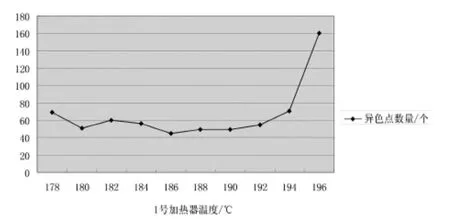

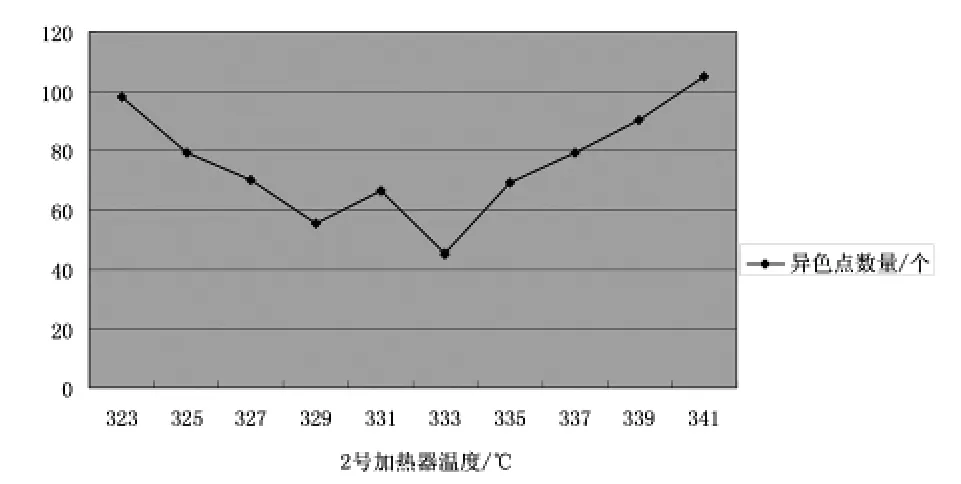

2.1.2 系統各區域溫度的影響

要保持SAN樹脂熔融態,系統溫度至少要在120℃以上,所以在整個生產過程中,都需要用導熱油給SAN樹脂伴熱。其中一閃加熱器和二閃加熱器溫度較高,對SAN樹脂的透明度影響最大,不同產量下,泵的輸出不同,加熱器的溫度也相對應的發生變化。同等輸出下,加熱器溫度高,會使物料發黃,甚至碳化,造成異色點增多;加熱器溫度低,會使物料溫度低,管線壓力增大,會使管線及加熱器上的碳化料進入系統,造成異色點增多[3]。

以下5 號生產線生產牌號AS -103,在7200Kg/h 產量下,不同溫度控制下異色點情況。

圖4 1 號加熱器溫度對異色點影響

圖5 2 號加熱器溫度對異色點影響

從以上數據可知,加熱器溫度高或低都會使異色點數量增多。

2.1.3 真空系統的影響

SAN樹脂是通過本體法聚合反應制得苯乙烯丙烯腈的共聚物,反應轉化率是65%,未反應的苯乙烯和丙烯腈單體需要通過真空系統脫除,真空波動會使物料流動性波動,從而使管線壓力波動,將加熱器或閃蒸罐壁上黃色料和碳化料帶入系統,從而導致異色點升高。

其中真空對異色點數量影響趨勢見圖6。

從圖6 中數據可知,真空波動會使異色點數量增多。二閃真空波動也會對異色點產生影響,但影響程度要比一閃真空影響程度小,再次不再陳述。

圖6 1 號閃蒸罐真空對異色點數量的影響

2.2 設備對異色點影響

2.2.1 長期連續使用設備的影響

SAN樹脂生產工序中,長期使用的設備包括馬格泵、加熱器、造粒機。設備長期連續運行,會使碳化料增多、設備密封泄露以及設備磨損造成系統不穩定,從而使異色點增多。

①馬格泵的影響。馬格泵長期連續運行,會造成密封泄露,進而使物料從密封處泄露,清理過程需要停馬格泵,且清理時間長,這就會造成物料長時間停留在反應釜中,影響物料的形態和系統穩定性,馬格泵重新啟動后,需要將泵的輸出提高來降低反應釜液位,提高泵輸出會增大管線壓力,管線壓力增大會使管線及加熱器上的碳化料帶入系統,使異色點數量增多。

②加熱器的影響。加熱器因長期處于高溫狀態,列管內部會有部分物料碳化,并積聚在列管中,隨著碳化料的增多,降低了加熱器的換熱效率,為了保持系統平衡,需提高加熱器溫度,但提高溫度會進一步增大碳化料的數量,碳化料會隨著物料帶入系統中,SAN 粒料的黃色指數也會升高,使SAN 粒子異色點數量增大,造成ABS 產品色差變大[4],影響質量。

③造粒機的影響。造粒機運行過程中,切刀與模頭通過液壓系統緊緊貼合,長期運行會使模頭磨損,使SAN 粒子形態不規則,且產生粉末較多,易造成造粒系統停車,停車后物料長期囤積在系統內會使物料形態和顏色發生變化,從而使異色點數量增大。

2.3.2 不穩定設備的影響

①熱油爐的影響。1、2 期熱油爐不穩定,熱油溫度需要操作人員手動調節,溫度波動范圍大,造成熱油系統壓力波動頻繁,生產系統溫度波動頻繁,對SAN 產品質量的穩定造成影響。而且熱油爐每年都要因故障停爐3~5 次,停爐后系統溫度迅速降低,會導致生產線迅速降產量,如果熱油爐長期點不起來會使物料長時間在系統內無法打出,造成物料發黃,熔指波動,生產的產品異色點數量明顯增大。

②老式造粒系統的影響。老式造粒機對物料要求較為嚴格,在開停車過程中需要大量PIG 料,物料熔融態合格后才能開車成功,且生產過程中容易出皮子和粘連造成停車,開車時間長,導致物料長時間在系統內囤積,生產的產品異色點數量明顯增大。

3 降低異色點的措施

3.1 優化工藝控制,加強穩定生產

在控制方面,根據每個班SAN 粒子的分析數據,來調整生產過程中NOM、真空度和各區域溫度。例如,生產過程中異色點突然升高,二次送樣子排除人為因素的干擾后異色點仍然不降,這說明系統控制出現異常,應檢查以下項目:

①如果熔融指數低于正常值,會使物料管線壓力高,將加熱器或閃蒸罐壁上黃色料和碳化料帶入系統,從而導致異色點升高,調節NOM 加入量,將熔融指數調節到正常值,能夠有效降低異色點數量。

②檢查系統各區域溫度,檢查馬格泵輸出對應的加熱器溫度是否正常,如果溫度高于馬格泵輸出對應的溫度,會使物料顏色發黃,增加異色點數量。

③若果真空波動會使管線壓力波動,將加熱器或閃蒸罐壁上黃色料和碳化料帶入系統,從而導致異色點升高。通過倒泵和檢查異常情況來調節真空,使真空穩定,從而降低異色點數量。

3.2 優化產能,按需檢修

根據生產要求來調節SAN 的產能結構,計劃性調配單條生產線的檢修時間。異色點高度的生產線優先檢修,根據預聚泵同等輸出情況下一閃加熱器溫度來判斷加熱器是否需要清理,根據換網量和換網時間來判斷二閃加熱器是否需要清理,根據預聚泵的密封情況來判斷是否需要更換預聚泵,根據一閃真空情況來判斷是否需要清理一閃冷凝器。根據沫子的數量來判斷是否需要更換造粒機模頭。通過有效判斷和按需檢修,保證生產的穩定運行,保證SAN 產品質量。

3.3 設備升級改造,減少停車概率

設備頻繁故障會造成生產不穩定、造粒系統停車或者系統頻繁的升降產量,這些都會造成產品分析數據波動,從而造成SAN 粒子質量不合格。將設備升級改造后,提高了設備的運行穩定性,能夠有效的保證SAN 生產的穩定,從而保證了SAN 產品質量。例如以下實例:

①熱油爐升級改造后,熱油溫度能夠實現自動控制,溫度波動范圍小,保證了生產系統溫度的穩定,熱油爐停爐次數明顯降低,從而有效的保證了生產的穩定性,大大降低了不合格品的產出。

②1、2 線造粒系統改造,造粒系統升級改造后,新式造粒機對物料的要求較寬,降低了PIG 料的數量,且不容易因物料造成停車。停車后開車操作簡單,時間短,產生的不合格品少。從而提高了合格SAN 產品的產量和質量。

3.4 定線產料,定向送料

SAN 共9 個牌號,其中SAN1 粘度大,生產過程中管線壓力高,容易將加熱器及一、二號閃蒸罐壁上的黃料和碳化料擠壓入物料中,造成SAN 異色點高,有時會導致生產的ABS 不合格。通過檢測各線異色點情況,選取異色點低的生產線進行SAN1 的生產,能夠有效的降低SAN1 產品異色點,提高SAN1 產品的質量,從而有效的提高了ABS 的產品質量。

SAN 一期運行2 條生產線,二期運行4 條生產線,每期對應7 個SAN 成品倉。根據每條線產品質量(包括熔融指數、組分、百粒重、殘留單體、異色點)選擇送入對應倉(例如:6 線異色點較高,送成品3 倉,用于摻混做黑色ABS)。異色點低SAN 粒子用于生產白色ABS,既滿足了客戶需求,又有效的提高ABS 的整體產品質量,降低了客戶的投訴數量,對拓展ABS 市場意義重大。

3.5 措施實施前后異色點數量對比

圖7 是5 線2017 年8 月份異色點控制措施實施前后數據曲線。

圖7 2018 年4 月檢修前后異色點數量對比

通過曲線可知,2018 年4 月檢修后通過清洗加熱器,以及對反應釜進料、加熱器溫度、閃蒸罐真空的調節監控,明顯降低了異色點的數量,并保證了SAN 產品質量的穩定性。

4 總結

通過實驗數據分析,SAN 產品異色點的影響因素主要有反應釜進料的影響,系統各區域溫度的影響,真空系統的影響,長期連續使用設備的影響,不穩定設備的影響,通過對不同影響因素的分析和有效調試,找到了有效控制異色點的方法,主要有優化工藝控制,加強穩定生產;優化產能,按需檢修;設備升級改造,減少停車概率;定線產料,定向送料。要保證SAN 系統溫度運行,以上工藝控制需要同步進行,根據生產實際進行實時監控,通過對工藝控制點的監控和分析,及時發現異色點升高原因,通過采取相應的措施來有效控制異色點的數量,從而保證SAN 產品的質量穩定。