工業鍋爐絡合清洗工藝研究

陳勤華

(福建省鍋爐壓力容器檢驗研究院龍巖分院,福建 龍巖 364000)

1 前言

鍋爐經過長時間運行,不可避免地會出現結垢、銹蝕等問題。由于水垢的產生,造成鍋爐金屬局部溫度冷熱不均,直接影響傳熱和汽水正常循環,輕則造成垢下腐蝕、燃料浪費和縮短鍋爐壽命,重則引發脹管、變形或爆管事故。因此,TSG G5003-2008《鍋爐化學清洗規則》規定,工業鍋爐受熱面被水垢覆蓋80%以上,且水垢平均厚度達到1mm以上時,或者鍋爐受熱面有嚴重銹蝕時,應進行除垢或除銹清洗。[1]

傳統的工業鍋爐化學清洗除垢方式有酸洗除垢、堿煮除垢和運行除垢。酸洗除垢風險較大,安全性低,對設備腐蝕性強,控制不當易造成過洗現象,且鹽酸購置不易,購買手續繁瑣;而堿煮除垢效果差,除垢率低;運行除垢耗時長,需50天~70天,除垢期間鍋水堿度常處于高限,易影響鍋爐蒸汽品質,如排污不及時還易造成暴管事故。而絡合清洗除垢相對于以上的各種化學清洗,有其顯著的優點:(1)絡合清洗腐蝕率低,設備清洗過程安全;(2)絡合清洗除垢效果好,清洗后能在金屬表面形成一層穩定的保護膜,無需再作鈍化處理;(3)絡合清洗最終產物為乳狀物,流動性好,易隨鍋爐排污排除,可避免清洗過程中污垢成片脫落發生堵管現象;清洗后設備沒有事故隱患,例如不會在清洗后發生氫脆、過洗、點腐蝕、垢塊堵塞等現象;(4)絡合清洗工藝簡單,因腐蝕率低可不掛腐蝕指示片,耗時較短,清洗時間一般為4h~24h,可在企業短暫停產時清洗;(5)絡合清洗劑購買簡便,無需公安局審批。為此,提出采用絡合清洗除垢代替酸洗等傳統的除垢方式,可廣泛應用于工業鍋爐的化學清洗中。

2 絡合清洗原理

絡合反應:絡合劑與金屬離子結合,形成穩定的新的離子的過程就叫絡合反應。[2]反應式如下:

絡合物:由一個簡單陽離子(中心離子)和幾個中性分子或幾種陰離子(配位體)以配位鍵結合而成的復雜離子叫絡離子,含有絡離子的化合物叫絡合物,作配位體的物質稱絡合劑。[3]通俗地說,由絡合反應生成的產物就是絡合物,絡合物的化學性質穩定。

絡合清洗是根據絡合劑與水垢中的鈣、鎂離子通過絡合反應,將固態的化合物轉化為可溶性的穩定絡合物,進而將其產物排出鍋爐外,達到除垢的目的;[4]同時,絡合劑通過螯合功能在金屬表面形成一層穩定的保護膜。

3 絡合清洗工藝及清洗效果

工業鍋爐水垢類型可分為碳酸鹽水垢、硫酸鹽水垢、硅酸鹽水垢、氧化鐵垢及混合垢等[3],對于不同類型的水垢需采取不同的清洗方案,方能取得理想的清洗效果。文中以碳酸鹽為主的水垢、硅酸鹽為主的水垢及混合水垢為例,分別闡述絡合清洗工藝及其清洗效果。

3.1 以碳酸鹽為主的水垢絡合清洗工藝及效果(以武平縣三卓紙業DZL6-1.25-WⅡ鍋爐清洗為例)

3.1.1 制定絡合清洗方案

(1)了解鍋爐設備參數、投運年限及水處理情況,檢查鍋爐設備狀況、內部結垢或銹蝕狀況。

該鍋爐內部結垢情況:水垢覆蓋率>85%,水垢厚度約3mm。

(2)水垢定性分析及溶垢小型試驗

在鍋爐受熱面采取有代表性的垢樣,在實驗室進行水垢定性分析和小型溶垢試驗。

水垢類型的鑒別方法。(見表1)

表1 水垢類型的鑒別[2]

該鍋爐水垢定性分析結果:以碳酸鹽為主,含少量硅酸鹽。

(3)制定清洗方案

根據水垢定性分析和溶垢小型試驗結果,選擇合適的絡合清洗劑DJ-416,估算清洗劑用量,確定清洗工藝條件,制定絡合清洗方案。

3.1.2 清洗前準備

(1)打開鍋爐人孔、手孔,預先清除鍋內堆積的沉渣和污物。

(2)選取與該鍋爐金屬同材質(20G)的指示片(4片),經乙醇清潔、干燥后稱量,分別懸掛于鍋筒和清洗箱內(各2片)。

(3)用耐腐蝕膠管聯接清洗箱、清洗泵與鍋爐,形成低進高出的循環工藝管路,關閉人孔、手孔、檢查孔及有關閥門。

(4)水壓檢漏。將清水注入鍋爐,進行檢漏試驗,檢查鍋爐、清洗泵及循環管路的閥門有無泄漏、失靈等現象。

3.1.3 絡合清洗

(1)將爐內水排出至鍋筒低水位處,點火升溫至90℃~98℃,后停止加熱;在清洗箱內加入700kg 5%絡合清洗劑DJ-416,啟動循環泵,將清洗劑送入鍋爐,循環泵持續循環。

清洗過程工藝條件控制:清洗液流速維持在0.6m/s~1m/s,溫度維持在90℃~98℃,清洗時間4h~6h。

(2)清洗過程進行化學監測,監測項目為濁度、pH值、Ca2+濃度;監測頻次為清洗初、中期1次/h,后期1次/30min。清洗過程將pH值控制在4.5以下,當pH值高于4.5時適當補加清洗劑DJ-416。

(3)清洗終點判斷:清洗至接近預定時間時,檢測Ca2+濃度基本趨于平衡時,終點到達,停止清洗。

3.1.4 水沖洗

清洗結束后,邊排清洗液邊上水,直至出水澄清,出水pH值接近進水pH值。然后排盡鍋水,打開人、手孔檢查清洗效果。

3.1.5 計算金屬腐蝕速度v

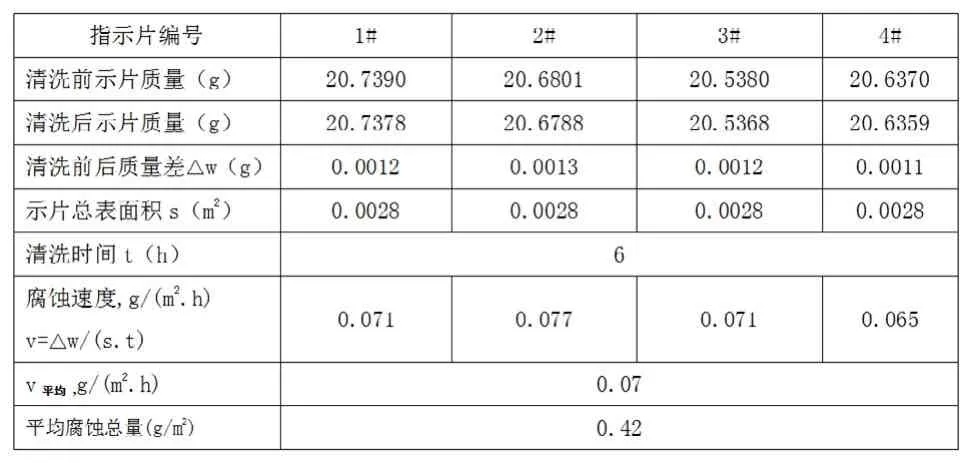

清洗結束時取出指示片,立即用清水淋洗后放入氨水溶液中浸泡1min~2min,取出后快速擦干,再放入無水乙醇中浸泡1min~2min后取出擦干,放入干燥器中,干燥2h后稱量。計算金屬腐蝕速度,見表2。

表2 金屬腐蝕速度計算

3.1.6 檢查清洗質量及效果

(1)除垢率達80%以上;

(2)金屬腐蝕速度為0.07g/m2.h,遠小于6g/m2.h,腐蝕總量遠小于80g/m2,試驗表明,絡合清洗劑對金屬基本無腐蝕;

(3)鍋爐金屬表面形成良好的鈍化保護膜,無明顯的二次浮銹,無點蝕。

清洗效果圖如圖1、圖2所示。

圖 1 清洗前

圖 2 清洗后

3.2 以硅酸鹽為主的水垢絡合清洗工藝及效果(以武平縣龍興木業DZG2-1.0-WⅡ鍋爐清洗為例)

3.2.1 制定絡合清洗方案

(1)了解鍋爐設備參數、投運年限及水處理情況,檢查鍋爐設備狀況、內部結垢或銹蝕狀況。

該鍋爐內部結垢情況:水垢覆蓋率>88%,水垢厚度約2mm~3mm。

(2)水垢定性分析及溶垢小型試驗

在鍋爐受熱面采取有代表性的垢樣,在實驗室進行水垢定性分析和小型溶垢試驗,水垢類型的鑒別方法同表1。

該鍋爐水垢定性分析結果:以硅酸鹽為主,含少量磁性氧化鐵和碳酸鹽。

(3)制定清洗方案

根據水垢定性分析和溶垢小型試驗結果,選擇合適的絡合清洗劑DJ-415,估算清洗劑用量,確定清洗工藝條件,制定絡合清洗方案。

3.2.2 清洗前準備

(1)打開鍋爐人孔、手孔,預先清除鍋內堆積的沉渣和污物。

(2)選取與該鍋爐金屬同材質(20G)的指示片(4片),經乙醇清潔、干燥后稱量,分別懸掛于鍋筒和清洗箱內(各2片)。

(3)用耐腐蝕膠管聯接清洗箱、清洗泵與鍋爐,形成低進高出的循環工藝管路,關閉人孔、手孔、檢查孔及有關閥門。

(4)水壓檢漏。將清水注入鍋爐,進行檢漏試驗,檢查鍋爐、清洗泵及循環管路的閥門有無泄漏、失靈等現象。

3.2.3 絡合清洗

(1)將爐內水排出至鍋筒低水位處,點火升溫至90℃~98℃,后停止加熱;在清洗箱內加入325kg 8%絡合清洗劑DJ-415,啟動循環泵,將清洗劑送入鍋爐,循環泵持續循環。

清洗過程工藝條件控制:清洗液流速維持在0.6m/s~1m/s,溫度維持在90℃~98℃,清洗時間18h~24h。

(2)清洗過程進行化學監測,監測項目為濁度、pH值及鐵離子濃度;監測頻次為清洗初、中期1次/h,后期1次/30min。清洗過程將pH值控制在4.5以下,當pH值高于4.5時適當補加清洗劑DJ-415。

(3)清洗終點判斷:清洗至接近預定時間時,檢測鐵離子濃度和pH值基本趨于平衡時,終點到達,停止清洗。

3.2.4 水沖洗

清洗結束后,邊排清洗液邊上水,直至出水澄清,出水pH值接近進水pH值。然后排盡鍋水,打開人孔、手孔,用高壓水槍沖洗鍋內各部位,清除鍋內附著的泥狀絡合清洗產物。

3.2.5 計算金屬腐蝕速度v

清洗結束時取出指示片,立即用清水淋洗后放入氨水溶液中浸泡1min~2min,取出后快速擦干,再放入無水乙醇中浸泡1min~2min后取出擦干,放入干燥器中,干燥2h后稱量。計算金屬腐蝕速度,見表3。

表3 金屬腐蝕速度計算

3.2.6 檢查清洗質量及效果

(1)除垢率達60%以上;

(2)金屬腐蝕速度為0.08g/m2.h,遠小于6g/m2.h,腐蝕總量遠小于80g/m2,試驗表明,絡合清洗劑對金屬基本無腐蝕;

(3)鍋爐金屬表面形成良好的鈍化保護膜,無明顯的二次浮銹,無點蝕。

清洗效果圖如圖3、圖4所示。

圖 3 清洗前

圖 4 清洗后

3.3 混合水垢的絡合清洗工藝及效果(以福建中天農業WNS2-1.25-Y.Q鍋爐清洗為例)

3.3.1 制定絡合清洗方案

(1)了解鍋爐設備參數、投運年限及水處理情況,檢查鍋爐設備狀況、內部結垢或銹蝕狀況。

該鍋爐內部結垢情況:水垢覆蓋率>85%,水垢厚度約2mm。

(2)水垢定性分析及溶垢小型試驗

在鍋爐受熱面采取有代表性的垢樣,在實驗室進行水垢定性分析和小型溶垢試驗,水垢類型的鑒別方法同表1。該鍋爐水垢定性分析結果:氧化鐵、四氧化三鐵、硅酸鹽的混合垢。

溶垢試驗如圖5所示。

圖5 溶垢試驗

(3) 制定清洗方案

根據水垢定性分析和溶垢小型試驗結果,選擇有機除銹劑DJ-417和絡合清洗劑DJ-415,估算清洗劑用量,確定清洗工藝條件,制定絡合清洗方案。

3.3.2 清洗前準備

(1)打開鍋爐人孔、手孔,預先清除鍋內堆積的沉渣和污物。

(2)選取與該鍋爐金屬同材質(20G)的指示片(4片),經乙醇清潔、干燥后稱量,分別懸掛于鍋筒和清洗箱內(各2片)。

(3)用耐腐蝕膠管聯接清洗箱、清洗泵與鍋爐,形成低進高出的循環工藝管路,關閉人孔、手孔、檢查孔及有關閥門。

(4)水壓檢漏。將清水注入鍋爐,進行檢漏試驗,檢查鍋爐、清洗泵及循環管路的閥門有無泄漏、失靈等現象。

3.3.3 除鐵垢

(1)將爐內水排出至鍋筒低水位處,點火升溫至90℃~98℃,后停止加熱;在清洗箱內加入250kg 10%有機除銹劑DJ-417和適量40%氨水,啟動循環泵,將清洗液送入鍋爐,用氨水調整清洗液pH值至3.5~4,循環泵持續循環。

清洗過程工藝條件控制:清洗液流速維持在0.6m/s~1m/s,溫度維持在90℃~98℃,清洗時間4h~6h。

(2)清洗過程進行化學監測,監測項目為濁度、pH值、鐵離子濃度;監測頻次為清洗初、中期1次/h,后期1次/30min。清洗過程將pH值控制在4.5以下,當pH值高于4.5時適當補加清洗劑DJ-417。

(3) 清洗終點判斷:清洗至接近預定時間時,檢測鐵離子濃度和pH值基本趨于平衡時,終點到達,除銹清洗結束。

(4)水沖洗

清洗結束后,邊排清洗液邊上水,直至出水澄清,出水pH值接近進水pH值。

3.3.4 除硅酸鹽垢

(1)將爐內水排出至鍋筒低水位處,點火升溫至90℃~98℃,后停止加熱;在清洗箱內加入250kg8%絡合清洗劑DJ-415,啟動循環泵,將清洗劑送入鍋爐,循環泵持續循環。

清洗過程工藝條件控制:清洗液流速維持在0.6m/s~1m/s,溫度維持在90℃~98℃,清洗時間18h~24h。

(2)清洗過程進行化學監測,監測項目為濁度、pH值及鐵離子濃度;監測頻次為清洗初、中期1次/h,后期1次/30min。清洗過程將pH值控制在4.5以下,當pH值高于4.5時適當補加清洗劑DJ-415。

(3)清洗終點判斷:清洗至接近預定時間時,檢測鐵離子濃度和pH值基本趨于平衡時,終點到達,停止清洗。

(4)水沖洗

清洗結束后,邊排清洗液邊上水,直至出水較為澄清,出水pH值接近進水pH值。然后排盡鍋水,打開人孔、手孔,用高壓水槍沖洗鍋內各部位,清除鍋內附著的泥狀絡合清洗產物,并檢查清洗效果。

(5)計算金屬腐蝕速度v

第二次清洗結束時取出指示片,立即用清水淋洗后放入氨水溶液中浸泡1min~2min,取出后快速擦干,再放入無水乙醇中浸泡1min~2min后取出擦干,放入干燥器中,干燥2h后稱量。計算金屬腐蝕速度,見表4。

表4 金屬腐蝕速度計算

3.3.5 檢查清洗質量及效果

(1)除垢率達80%以上;

(2)金屬腐蝕速度為0.31g/m2.h,小于6g/m2.h,腐蝕總量小于80g/m2;

(3)鍋爐金屬表面形成良好的鈍化保護膜,無明顯的二次浮銹,無點蝕。

清洗效果圖如圖6、圖7所示。

圖6 清洗前

圖7 清洗后

4 結論

絡合清洗實踐表明,絡合清洗工藝做到了清洗、鈍化一步完成,大大縮短了清洗工序,清洗過程安全可靠,可不掛腐蝕試片,除垢率、腐蝕速度和腐蝕總量均符合TSG G5003-2008《鍋爐化學清洗規則》的要求,且在保證化學清洗質量的基礎上最大限度地降低了對環境的污染。工業鍋爐化學清洗采用絡合清洗工藝,代替酸洗等傳統的清洗工藝,可有效提高鍋爐清洗的安全性,解決清洗劑(鹽酸)購買困難、購買手續繁瑣的問題,具有廣泛的應用前景。