乙醇汽油油氣回收工藝管道設計研究

浦哲 石生芳 任彬 趙番 王潔璐 李瑋

1上海市特種設備監督檢驗技術研究院 (上海 200062)

2上海壓力管道智能檢測工程技術研究中心 (上海 200062)

石油是不可再生能源,隨著石油的不斷開采,傳統能源面臨的緊缺危機越來越凸顯。2018年,我國石油表觀消費量達6.48億t,較上年增長6.95%;原油加工量首破6億t大關,達到6.06億t,與上年相比增長6.7%;成品油產量3.6億t,增長3.6%;成品油凈出口量再創新高,達到4 608萬t,與上年相比增長12.8%[1]。新能源有助于緩解能源危機,并且對于各個國家的節能減排具有現實性的重大意義。世界上各個國家都在角逐新能源,為自身尋找可持續發展的能源戰略,加快滿足經濟發展中的能源需求。車用乙醇汽油是指在車用乙醇汽油調合組分油中加入一定量變性燃料乙醇的燃料。2017年9月,經國務院同意,國家發改委、國家能源局等15部門聯合印發《關于擴大生物燃料乙醇生產和推廣使用車用乙醇汽油的實施方案》,文件要求[2]:適度發展糧食燃料乙醇,科學合理把握糧食燃料乙醇總量,大力發展纖維素燃料乙醇等先進生物液體燃料,滿足持續增長的市場需求。根據上述文件要求:2018年,京津冀及周邊、長三角、珠三角等大氣污染防治重點區域開始推廣;2019年實現全覆蓋;2020年,除軍隊特需、國家和特種儲備、工業生產用油外,全國基本實現全覆蓋。因此,乙醇汽油的推廣勢在必行。

乙醇汽油通過裝車鶴管被裝入槽車中,隨著液位不斷上升,氣相空間被壓縮,油氣從油槽車中被排出。汽油油氣本身具有毒性,也有麻醉和刺激作用,對人的呼吸系統、皮膚、眼睛及黏膜有一定刺激作用,影響中樞神經,尤其會對裝車場所人員的身體健康造成一定的危害,而且排放進入大氣的油氣揮發性有機化合物(VOCs)會造成環境污染。乙醇汽油揮發的蒸汽往往易燃、易爆。相關數據表明[3],在向火車油罐車灌裝汽油時,即使鶴管在浸沒狀態下發油,當加注到一半時,罐車口蒸汽體積分數可達40%,而發油過程中蒸汽體積分數最大可達到95%。尤其在夏季高溫時節,裝車場所積聚的高濃度油氣與空氣形成爆炸性混合氣體,形成嚴重的安全隱患。國家統計局統計數據顯示,2018年1月—12月,我國汽油累計產量為1.4億t,累計增長8.1%。裝車過程中汽油的平均揮發量為裝車量的1.3‰[4],如果不采取油氣回收措施,則全年僅一次裝車油氣損失就達到18.2萬t,直接經濟損失達到十幾億元人民幣,這是相當驚人的;而從汽油產品出煉油廠到用戶消費終端,實際充裝過程要經歷油罐儲存、油庫發油、罐車卸油、加油站加油等多個環節,油品的損耗更大,造成嚴重的資源浪費。因此,迫切需要研究一種新型的技術來解決以上問題。

油氣回收技術是指在裝卸汽油時或給車輛加油的過程中,將揮發的汽油油氣收集起來,通過吸收、吸附或冷凝等方法,使油氣從氣態轉變為液態(重新變成為汽油),達到回收利用的目的[5]。乙醇汽油儲罐一般為內浮頂儲罐,碼頭、鐵路、公路等收油時,通過浮盤密封可以很好地控制油氣揮發,所以成品油庫的油氣回收主要是指在槽車裝車過程中,通過密閉鶴管將揮發的油氣收集起來,利用油氣回收裝置,將其由氣態轉變為液態,重新回收使用,達到節能增效的目的。

1 油氣回收方法

乙醇汽油蒸發排放出的是油氣和空氣的混合氣體,目前國內外油氣回收技術從原理上分為4種(或者是基于這4種方法的組合),分別為吸收法、吸附法、冷凝法及膜分離法。

1.1 吸收法

吸收法主要利用混合氣體中油氣、空氣在吸收劑中的溶解度的不同,實現油氣與空氣的分離。裝車過程的油氣和空氣混合氣經集氣管引進吸收塔,與塔頂噴淋下來的吸收劑接觸,吸收劑吸收混合氣中的油氣部分,空氣部分從塔頂排放至大氣中。吸收有油氣的富吸收劑進入真空解吸罐解吸,再生后的貧吸收劑用溶劑泵送至塔頂噴淋系統繼續循環使用。解吸后的油氣被真空泵送至再吸收塔,與塔頂噴淋下的貧汽油接觸;貧汽油吸收了絕大多數的油氣,未被吸收的少量油氣由塔頂再進入吸收塔循環。吸收油氣的富汽油從塔底經泵送回低標號汽油儲罐,該方法中,吸收劑的性質對吸收過程有直接影響,因此研究出高效的吸收劑成為該技術的關鍵。常州大學、中國石化股份有限公司九江分公司和中石化洛陽工程有限公司共同開發出溶劑吸收法油氣回收技術,全部設備國產化。工業應用表明:裝置運行平穩、安全可靠,油氣回收率達到95%以上,裝車臺周圍環境總烴質量濃度達到國家環保要求[6]。吸收法工藝流程見圖1。

圖1 吸收法油氣回收工藝流程

1.2 吸附法

吸附法主要利用吸附劑與混合氣體中油氣、空氣結合力的不同,實現油氣與空氣的分離。裝車過程中,油氣和空氣混合氣經集氣管進入吸附罐A,混合氣中油氣與吸附劑接觸并滲入吸附劑的孔隙中,而空氣不能被吸附,只能通過呼吸閥排出;當吸附劑達到飽和時,干式真空泵利用真空將油氣脫附并將脫附后的油氣送入回收塔,與塔頂噴淋下的貧汽油接觸,貧汽油可吸收絕大部分的油氣,未被吸收的少量油氣由塔頂再進入吸收罐循環,吸收油氣的富汽油從塔底經泵送回低標號汽油儲罐。系統設有兩個吸附罐(互為備用),當一臺需要脫附時,另外一臺自動轉變為吸附狀態。吸附劑的好壞直接影響吸附的效果,常規吸附劑中,活性炭及其改進型材料具有較為明顯的優點,且技術成熟、成本低廉,因此可作為首選對象來考察。根據相關文獻介紹,活性炭的油氣吸附量主要取決于其比表面積和孔徑分布[7]。物理吸附的強度基本上與材料的比表面積成正比,而合理的孔徑分布將有利于活性炭多次循環使用后維持較高的吸附率。中石化上海閔行油庫、中石化上海楊浦油庫、上海零星危險化學品物流有限公司均采用吸附工藝進行油氣回收,工藝流程見圖2。

圖2 吸附法油氣回收工藝流程

1.3 膜分離法

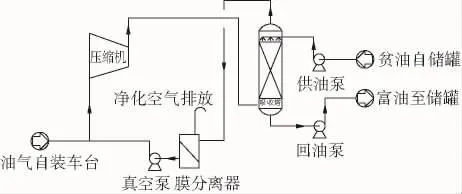

膜分離法主要是利用混合氣體中油氣、空氣分子大小的不同及在薄膜內的滲透速率的不同來使混合氣中的油氣優先透過膜得以“脫除”回收,而空氣則被選擇性地截留。裝車中的混合氣體經過壓縮機加壓后進入吸收塔,與塔頂噴淋下的貧汽油接觸,貧汽油吸收了約70%的油氣;吸收油氣的富汽油泵送回低標號汽油儲罐,未被吸收的油氣進入膜分離器分離,膜分離滯留側的空氣排入大氣,分離后的油氣返回壓縮機與裝車的油氣重新進入壓縮機循環。膜分離法的回收效率跟油氣體積分數、預壓縮的壓力、膜的結構及其材料的選擇性能有關。目前上海中油靈廣加油站有限公司和上海中油上中油氣站有限公司采用了膜法油氣回收技術,工藝流程見圖3。

圖3 膜分離法油氣回收工藝流程

1.4 冷凝法

冷凝法油氣回收利用混合氣體在不同溫度下蒸汽壓的差異,通過冷卻將油氣與空氣逐步冷凝從而分離開來。裝車過程的油氣和空氣混合氣經集氣管經過制冷系統的預冷器脫去氣體中絕大部分水蒸氣,然后油氣經過多級冷卻后得到大部分富油和少量水,最后經過油水分離器,得到純凈富汽油并泵送回低標號汽油儲罐。冷凝技術的核心是研究高效節能的壓縮機,工藝流程見圖4。據相關文獻[8]介紹,當冷卻器逐級從-40℃降溫至-110℃時,隨溫度降低,回收效率不斷增大,當冷凝溫度達到-120℃時,回收效率達到99%;冷凝法通常采用撬裝設備,占地面積小,由于油氣貧油噴淋,油氣管道單獨且密封,不與外界接觸,且現有壓縮機、電控系統均是防爆系統,因此該裝置為本安型設備,安全性較好。目前中海油上海寶山月浦加油站油庫采用該工藝進行油氣回收處理。

圖4 冷凝法油氣回收工藝流程

1.5 油氣回收方法比較

4種油氣回收技術采用不同的工藝,各有自己的特點:吸收法與吸附法工藝類似,關鍵問題是開發出高效的吸附劑和吸收液;冷凝法需要較低的溫度,由單純的制冷劑制冷,尾氣排放質量濃度并不能達標,一般需采用液氮冷卻,功耗較大;膜分離法工藝流程簡單,適用范圍廣,對環境不存在二次污染,但是裝置工藝造價較高,用于分離的膜技術是研究的核心。結合國內外發展情況,黃維秋等[9]對國產及進口油氣回收設備進行了技術經濟綜合比較,比較項目包含進口及出口油氣體積分數,設備投資、使用壽命、安全性等11項指標,最后進行綜合評分。這種方法為油氣回收方法選型提供了參考依據。

2 工藝及管道設計

2.1 工程概況

目前車用乙醇汽油儲罐大多為普通汽油儲罐改造而成,乙醇是一種極性物質,極易吸收空氣中的水分,當車用乙醇汽油中水分含量超標時,乙醇汽油的羥基會與烴類介質中的水分子之間形成氫鍵,導致油相、醇相和水相發生分離[10]。相分離與水含量和操作溫度有關,在相同條件下,車用乙醇汽油中的水含量越高,相分離溫度越高,越容易發生相分離,因此人孔、量油孔、透光孔均應設置防水措施,且在卸車氣相空間設置干燥劑,裝卸平臺設置擋雨棚[11]。

2007年8月開始實施的GB 20950—2007《儲油庫大氣污染物排放標準》、GB 20951—2007《汽油運輸大氣污染物排放標準》和GB 20952—2007《加油站大氣污染物排放標準》等3項關于油氣污染物排放控制的標準,要求對儲油庫、油槽車、加油站3個環節進行配套的綜合治理,其中加油站和油庫油氣回收處理裝置油氣排放質量濃度均≤25 g/m3,且油庫處理裝置的油氣回收效率≥95%。

某油庫設有2000 m3油罐3座,1000 m3油罐3座,800 m3油罐1座,總容量9 800 m3,屬于四級石油庫;油庫通過碼頭水路收油后利用槽車進行公路發油,主要經營 E92#,E95#乙醇汽油及 0#(-10#)柴油。油庫基本數據如表1所示。

表1 油庫基本數據

油庫發油平臺設有8個發油車位,其中4個車位用于灌裝乙醇汽油,4個用于灌裝柴油。灌裝均采用下裝密閉鶴管,發油鶴管公稱直徑均為DN100,發油平臺采用自動定量裝車控制與油罐車液位自動檢測、報警及控制兩級保護,整套系統通過裝車泵與流量計、液位計、靜電接地設施進行聯鎖控制,當流量計到達設定值時,油泵自動停止且末端的電液閥自動關閉。現對該油庫發油平臺采用活性炭吸附法進行油氣回收系統的設計,根據活性炭吸附原理繪制油氣回收工藝流程圖,見圖5。

圖5 石油庫油氣回收系統工藝流程圖

乙醇汽油裝車泵型號為100GY25A,額定流量為85 m3/h,揚程為18.1 m,2根下裝鶴管用于灌裝92#乙醇汽油,另外2根用于灌裝95#乙醇汽油。乙醇汽油發油總量為340 m3/h,根據Q/SH 0117—2007《油氣回收系統工程技術導則》,油氣回收處理裝置的油氣處理能力根據以下公式確定:

式中:Q——乙醇汽油裝車設施計算排氣量,m3/h;

k——乙醇汽油發油鶴管的同時工作系數,此處取值范圍為0.6~1.0;

Σq——所有乙醇汽油發油鶴管排氣量之和,m3/h。

乙醇汽油發油鶴管的同時工作系數取0.8,由于采用密閉下裝鶴管裝油,油氣排氣量之和Σq為272 m3/h,考慮到油庫以后擴容發展的需求,設計時選用油氣處理量為300 m3/h。根據Q/SH 0117—2007:發油鶴管直徑為DN100;油氣回收支管尺寸比發油鶴管直徑小一個規格,為DN80;油氣回收主管道的直徑根據油罐車的承壓能力、油氣回收處理裝置及其油氣回收管道系統允許的壓力損失,經水力計算確定,可參照表2,選取DN200。

當發油鶴管向油槽車發油時,油槽車的氣相部分不斷減少,油氣通過油氣回收管道進入回收處理裝置。油氣首先到吸附罐中被活性炭吸附,然后利用真空泵將吸附氣體從活性炭中脫附出來,進入回收塔,在回收塔中,通過貧油噴淋將油氣溶解,得到富油后,利用回油泵回到E92#汽油儲罐(低標號汽油儲罐)中,這樣形成一個封閉的循環,從而將油氣的揮發降到最低。

表2 油氣回收主管道直徑選取表

2.2 設計及選型注意問題

油氣回收管道的坡度要求。油氣回收管道的水平段應坡向油氣回收處理裝置,并設有不小于5‰的坡度,主管道水平段變徑時需要注意偏心異徑接頭的使用,防止積液。當發油平臺與油氣回收處理裝置距離較遠,管道不能滿足坡度要求時,需要在發油平臺與油氣回收處理裝置之間的管道最低點處設置凝液罐,防止管道凝液導致氣相管路產生堵塞。

回氣支管與主管的密閉連接。油氣回收主管道與各汽油裝車鶴管的回氣管相連接,產生較多的支管。為了防止氣相管路的逆向流動,在支管道末端安裝收發油控制信號聯鎖的電磁閥或止回閥,當停止發油時,電磁閥門可以自動關閉;如果選擇止回閥,其開啟壓力必須能夠保證油氣的正常通過。為了防止油氣流動產生靜電,需要在各支管與主管之間安裝阻火器,同時在氣相管道安裝干燥劑。

油氣回收管的接口需安裝帶有自密封功能的干式分離閥,其標準應符合APIRP 1 004-2 003的要求。該閥門連接方便、快捷,脫開時自密封,無油氣泄露。油氣回收主管應設置供油氣回收處理裝置故障或檢修時用的排氣管。該排氣管道的直徑比主管道的直徑小2個規格,排氣管管口應高出地面4 m以上,并應在操作方便的位置安裝1個截斷閥,排氣管管口應安裝帶擋雨帽的阻火器。

2.3 經濟效果分析

設計考慮采用的油氣回收處理裝置處理量為300 m3/h,功率為50 kW,活性炭用量為5.0 t,占地面積為48.7 m2,油庫汽油全年發油量約為10萬t;汽油密度取710 kg/m3,油氣揮發量按照公路發油量的0.1%折算成液態汽油[12],回收率按照98%計算,工業用電按照1.01元/(kW·h)計算,汽油價格為0.85萬元/t,設備投資約為250萬元,工藝管道及土建安裝費用約為45萬元。

全 年 用 電 費 用 :52×(100 000/0.71/300)×1.01=24657元

全年油氣回收效益:100 000×0.1%×8 500×0.98=833000元

全年直接經濟效益:833000-24657=808343元

靜態投資回收期:(250+45)/80.8343=3.65 年

由此可以看出,油庫安裝油氣回收設備后,扣除設備日常維修保養費用,并考慮到設備的折舊損耗,該方案只要4~5年便可以收回成本,經濟效益非常顯著。

3 結語

油氣回收技術在油庫中的應用具有重要意義,對于油氣回收處理裝置的選擇,需要從油氣回收效率、現場平面布置、經濟投入合理性等方面進行綜合評價。對于不同場合的油氣回收方法的選用,需因地制宜,綜合分析。由于乙醇汽油的特殊性,必須注意防水,在油氣回收設計中需要加強以保證汽油的質量。希望該研究能對乙醇汽油的油氣回收應用提供一些借鑒。