基于機器視覺的輪胎花紋深度測量方法研究

李愛娟,王希波,慈勤蓬

(山東交通學院汽車工程學院,山東 濟南 250357)

0 引言

汽車輪胎花紋的主要作用是增加胎面與路面間的摩擦力,排除積水,以防止車輪打滑。在用車輛的輪胎花紋深度不低于限值要求是汽車安全行駛的重要保障條件之一。世界各國對輪胎花紋深度的要求都非常重視,當輪胎花紋的深度≤1.6 mm時就必須更換。

目前,國內輪胎磨損測量一般都是在車輪胎靜止狀態下,用深度尺進行測量。該方法效率較低,人為因素影響較大,測量不方便[1-2]。國外基于結構光測試技術,推出了輪胎花紋的結構光測試裝置。該裝置提高了在用車輪胎花紋的測試效率,降低了勞動強度[3-4]。其中,基于結構光測試技術等高效測試方法監測在用汽車的輪胎花紋深度,是汽車檢測的一個發展方向[5]。國內在基于機器視覺的非接觸式輪胎花紋檢測方面研究很少,開發自主的輪胎花紋深度檢測技術已成為國內一些汽車檢測設備制造企業的發展重點。

結構光測試技術已在測量領域得到了廣泛應用[6]。采用基于結構光的機器視覺方法測量輪胎花紋深度的難點,在于輪胎花紋的識別與位置判斷。本文首先介紹輪胎花紋深度系統測試原理,然后給出輪胎結構光外廓圖像的處理過程,再建立輪胎花紋的識別和深度測量方法,最后將所研究的方法在試驗平臺上進行驗證。

1 輪胎花紋深度測試系統原理

本文所設計的輪胎花紋深度測試系統的測試裝置如圖1所示。

輪胎從蓋板上滾過,蓋板上設置激光和反射鏡的透視窗;相機平行于地面,隱藏于蓋板之下,相機捕獲反射鏡中的圖像。相機參數如下:感光芯片類型為CCD;感光芯片尺寸為4.9 mm×3.6 mm;水平/垂直分辨率為1 294 pixels×964 pixels;水平/垂直像素尺寸為3.75 μm×3.75 μm;幀速率為30 fps;色彩為黑白;鏡頭焦距為fx=6.1、fy=6.1;左相機光心位置為u=630.8、v=491.4,右相機光心位置為u=632.6、v=452.1。

線激光置于反射鏡前面,線激光平面與地面夾角為45°;反射鏡寬度為110 mm,反射鏡平面與地面夾角為45°;相機鏡頭光軸中心通過反射鏡中心,反射鏡中心距離鏡頭中心距離為250 mm。

光平面與輪胎外廓曲面相交,形成輪胎外廓線。輪胎前行越過觸發裝置時,相機觸發拍攝,獲得輪胎外廓線圖像。外廓線蘊含輪胎花紋溝槽深度信息。若光平面經過輪胎轉軸中心,則外廓線上測量的花紋深度即為實際花紋深度;否則,實際花紋深度與測量花紋深度不一致,兩者的差別受輪胎和光平面相對位置影響。因此,確定拍攝時刻的光平面與輪胎相對位置關系,是輪胎花紋深度測試的基礎。

圖1 測試裝置示意圖

2 輪胎結構光外廓圖像的圖像處理

圖像處理的目的,是根據捕捉到的輪胎結構光外廓圖像,獲得世界坐標表示的光條中心線。圖像處理流程如圖2所示。

圖2 圖像處理流程圖

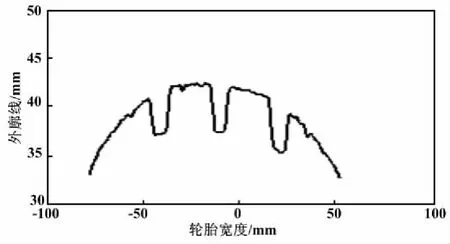

輪胎前緣底部到達觸發位置,觸發左右兩臺相機;相機同步拍攝,獲得光條圖像。兩臺相機的圖像包含了完整的輪胎外廓圖像。對拍攝的照片進行畸變校正[7]以消除背景噪聲[8],并由灰度中心法獲得中心線[9]單像素圖像。將該圖像作為輪胎花紋深度檢測的基礎。將左右相機圖像的中心線圖像,轉換為世界坐標[10-11]。光條世界坐標曲線如圖3所示。

圖3 光條世界坐標曲線

世界坐標表示的光條中心線表征了實際輪胎外廓形狀,世界坐標的原點取決于相機標定時標靶的原點,其隨著標靶位置或者標靶原點設定點的變化而變化。但光條中心線的形狀和中心線上任意兩點之間的相對位置不隨標靶位置或者標靶原點設置的變化而變化。因此,世界坐標表示的光條中心線上的花紋位置和深度與實際輪胎花紋的位置和深度是一一對應且相等的關系,可以用來檢測實際輪胎花紋的深度及位置。

3 輪胎花紋位置識別與深度測量

在輪胎外廓曲線上識別出花紋,是自動測試的關鍵。花紋識別的主要內容包括判斷花紋特征、確定花紋位置和花紋個數。在確定花紋位置的基礎上,可依據花紋幾何特征,測量各個花紋的深度。

3.1 花紋特征判斷

將兩臺相機所得的光條中心世界坐標曲線合并,得到完整的光條中心線世界坐標數組。由于光條亮度分布不均勻的原因,光條中心線世界坐標的x坐標并非等間距分布。為了便于數據處理,對離散數組進行插值,獲得的等間距離散插值曲線如圖4所示。

圖4 等間距離散插值曲線

由圖4可知,輪胎花紋在外廓曲線上表現為局部凹陷的特征。由于存在測試誤差,以及輪胎表面有更小尺度的溝槽,在輪胎外廓曲線上,除了花紋之外,其他區域還存在小尺度的凹陷特征。因此,在進行判斷輪胎花紋特征時,算法需要自動區分非輪胎花紋的凹陷區域與輪胎花紋所造成的凹陷區域。

采用高斯濾波器對輪胎花紋曲線進行濾波,可以消除非花紋區域的微小凹陷對花紋識別的干擾。通過改變高斯函數σ的大小,可對曲線上與之相應尺度的特征進行強化[12]。花紋識別的任務就是為不同花紋的輪胎選取合適的高斯函數。尺度為σk的離散高斯函數在xi的函數值為:

(1)

離散高斯函數與輪胎外廓曲線的卷積為:

Y=yi·gki

(2)

取σk=1、3、5、7、9、11、13,離散高斯函數為xi∈(-3σk,3σk),離散間距為0.5的高斯函數gki與175/70r14輪胎花紋曲線離散卷積,其高斯濾液曲線如圖5所示。由圖5可見:當尺度σk<5時,在卷積曲線上因一些非花紋引起的曲線突變仍比較明顯;當尺度σ>11時,則會使實際的輪胎花紋被平滑。

圖5 高斯濾波曲線(175/70r14)

采用σ為3、9、13時對離散高斯函數濾波,所得到的濾波曲線和濾波曲線上的極大值點的分布如圖6所示。

圖6 不同σ的濾波曲線及極大值點的分布圖

當σ=3時,左數第三個輪胎溝槽左側有兩個極大值點;當σ=13時,左數第四個輪胎溝槽左側沒有極大值點,極值點與花紋不一一對應;當σ=9時,每個輪胎花紋左側都有一個極大值點,極值點與花紋一一對應。計算表明,對于175/70r14輪胎,尺度σ在5~11范圍時,在實際花紋的兩側位置,卷積曲線上存在一個極大值點,能夠建立極值點與花紋的一一對應關系。

對于235/50R18輪胎,其等間距差值輪廓線如圖7所示,輪胎上有三個花紋。

圖7 等間距插值輪廓線

對輪廓線采用σk為1、3、5、7、9、11、13、15的離散高斯函數濾波,所得到的高斯濾波曲線如圖8所示。

圖8 高斯濾波曲線(235/50R18)

與175/70r14輪胎濾波曲線相比,在σ=3時,曲線上已經光滑,沒有了突變明顯的位置;當尺度大于5時,個別的花紋曲線已經被平滑。σ=1、3、5、7和11的濾波曲線上極大值點個數如表1所示。當σ大于5和小于3時,極大值與花紋之間無法建立一一對應關系。

表1 不同σ的濾波曲線上極大值點個數

對其他常用輪胎的測試情況表明,當采用σ=5時,能建立起極大值點與輪胎花紋之間的一一對應關系。采用σ=5的離散高斯函數,σ可以通過極大值點對輪胎花紋所在位置進行識別。

3.2 花紋深度確定

確定了花紋個數與花紋位置后,逐一測量各花紋的深度。上述兩個相鄰極大值點之間的曲線,對應單一輪胎花紋。175/70r14輪胎單個花紋曲線如圖9所示。

圖9 175/70r14輪胎單個花紋曲線

每個花紋的深度就是花紋底部點到花紋兩側點連線的距離的最大值。通過以下步驟計算單個花紋深度。

①取出單個花紋,在單個花紋曲線段內,尋找y值最低點B,記錄其坐標(xB,yB)。

②在最低點左、右兩側分別取y值最大點L和R,分別記錄坐標(xL,yL)和(xR,yR)。

③判斷所有點是否處于線段LR的同側:若是,進行下一步;若不是,將花紋兩邊與B點不在同側,且距離直線LR最遠的點作為新的L和R點。

④計算最低點B到直線LR的距離,即得到花紋深度及最深位置所在的坐標(xB,yB)。

⑤重復步驟①~步驟④,直到計算出所有花紋的深度。

4 試驗結果

采用本文方法,分別對兩個輪胎進行了試驗測試。測試系統能夠捕獲輪胎結構光圖片,數據處理方法可以識別并測量出花紋的深度。結構光測試結果與深度尺實測結果如表2所示。由測試結果可見,測試系統能夠自動識別出花紋的個數,并測量花紋的深度。測量的絕對誤差最大為0.11 mm、最小為0.02 mm,總體結果小于0.2 mm,滿足輪胎花紋測試的使用要求。

表2 結構光測試結果與深度尺實測結果對比

5 結束語

本文對基于機器視覺的輪胎花紋深度測量方法進行了研究,通過建立測量系統模型、圖像處理和輪胎花紋特征識別及測量等方法,可以準確判斷輪胎花紋的個數,并能夠得到輪胎花紋的深度。

①本文建立的圖像處理方法可以成功地對相機捕捉圖像進行圖像處理,從而清晰地得到光條中心線的世界坐標信息,為后期的輪胎花紋識別和測量提供了基礎。

②本文提出的輪胎花紋特征識別方法和花紋深度測量方法,能夠準確地判斷輪胎花紋個數、位置和花紋深度。該方法具有抗干擾能力強、可靠性強等優點。

③采用本文方法,分別對兩個輪胎進行了試驗測試。測試結果表明,所建立的基于機器視覺的輪胎花紋測量方法能夠快速、自動地識別出花紋的個數,并快速、準確地測量得到輪胎花紋的深度,測量的絕對誤差小于0.2 mm,能夠滿足輪胎花紋測試的使用要求。