基于氣囊脈動穩壓控液的自動啟膜皂膜流量計開發

張 輝,連林雯,周紀元,劉益伶,田天弘

(1.北京科技大學能源與環境工程學院,北京 100083;2.北京科技大學土木與資源工程學院,北京 100083)

0 引言

在物聯網技術不斷發展的背景下,流量計產業將向著高精度、高可靠性、智能化和遠程化方向發展[1]。大量學者對此展開研究。程瀟黠、惠延波等[2-3]結合當前國情,進行超聲波流量計的研究;翟小金等[4]開展新型差壓式流量計性能研究,分析比較了環形孔板流量計、均速管流量計、平衡孔板流量計、V形錐流量計和矩形流量計的優缺點;趙保生等[5]總結電磁流量計發展歷史,并預測智能化為其發展趨勢。但是,皂膜流量計作為一種高精計量儀器,在自動化方面仍處于手動操作狀態,難以滿足信息化的需要。

自動產泡電子皂膜流量計[6](以下簡稱自動啟膜流量計)是一種能夠自動啟膜,并且對微小氣體流量進行連續計量的容積式流量計。其繼承了電子皂膜流量計[7]依靠光電傳感器測量并記錄皂膜起始與終止位置的特點,并具有間歇持續自動產生皂膜的優點,實現了測量數據連續記錄與自動保存的功能[8]。但是,在使用過程中發現,無論是直讀式玻璃管皂膜流量計,還是電子皂膜流量計[9],都采用手捏橡膠球產膜,導致擠壓過程中形成大量泡沫。由于裝置和操作者本身的局限性,短時間內一次連續產生多個皂膜(簡稱連膜),會對試驗的順利進行產生很大影響。為避免出現上述現象,使皂膜流量計更為高效、準確地工作,剖析問題產生的機理,研究高效的啟膜措施勢在必行。

1 問題產生機理

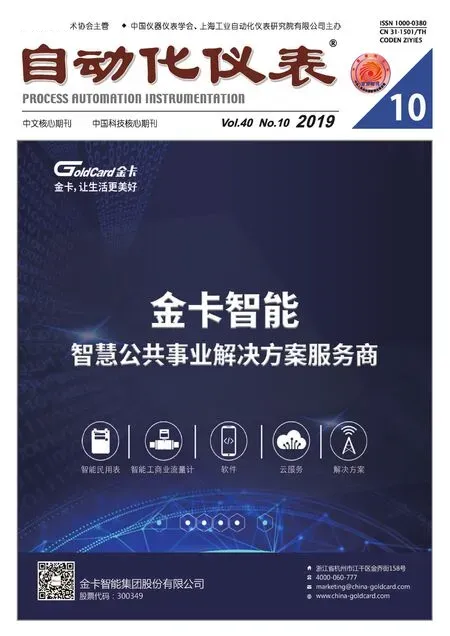

皂膜流量計使用過程中普遍出現的問題之一是產生大量小泡。小泡形成過程包括向橡膠球滴落加液、變徑處液體攪拌和沿皂管壁滑落加液三類。皂膜流量計中小泡形成過程如圖1所示。將每類小泡產生過程分為5個步驟,分別對應圖中的(1)~(5)。

圖1 皂膜流量計中小泡形成過程示意圖

①向橡膠球滴落皂液時,連續下落的皂滴不斷擊打皂液液面,引起液面振蕩,從而產生大量的小泡。當擠壓橡膠球時,大量團聚的小泡從球中溢出,通過橡膠球與皂管底部相連部分進入皂管。

②由于皂管固有的形狀特征,即皂管的底部直徑由細變粗,當皂液從橡膠球擠出時經過突擴管段,皂液回流時又經過突縮管段。皂液在往復升降過程中相互撞擊產生大量的小泡,浮出積聚在液面。

③當用戶潤濕皂管或從皂管上部滴加皂液時,皂滴沿皂管壁流下,與底部的皂液接觸碰撞時也會產生小泡。

上述三種過程中產生的大量小泡阻礙了皂膜的形成。只有靜置相當長時間的小泡才會慢慢破裂,影響了測量進度。因此,消除與避免啟膜過程中產生小泡,對提升皂膜流量計的應用效率至關重要。

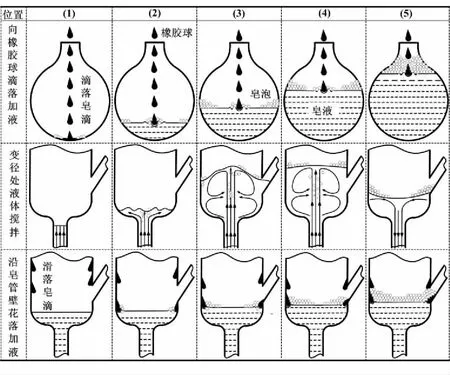

皂膜流量計亟需解決的另一個難題是“連膜”。事實上,電子皂膜流量計[7]的原理是一次產生一個皂膜,光電傳感器記錄該皂膜通過上、下固定位置的時間差,并根據皂膜移動的體積計算流量。連續產生多個皂膜的測量結果顯然與用戶的意愿相違背。皂膜流量計啟膜與連膜如圖2所示。

S-①~S-⑤為啟膜過程的5個基本步驟;C-①~C-⑤對應連膜過程的5個基本步驟。正常情況下,當液面低于皂管一側的進氣口時,氣流直接經皂管流出。隨著液面上升,進氣口被堵塞。由于進氣口處液體壓力高于氣體壓力,氣流無法通過。當液面迅速降低并經過進氣口上邊界時,皂液在J點“掛”起一層皂膜,這是正常啟膜過程。但是,如果液面下降速度緩慢,或者停留在進氣口附近,由于氣流的吹動作用,液面擾動生成波峰,如同波浪一樣向前撞擊皂管內壁,反彈回來與后續的波峰疊加,形成峰值更高的波峰。該波峰觸及J點時便會再次堵塞氣流通道,波峰回落時馬上產生一個新的皂膜。該皂膜與前一個皂膜相距很近,形成“連膜”。人工啟膜時,由于人工技術精確度所限,液面在進氣口附近上下波動,極易產生不正常的連膜現象。

圖2 啟膜與連膜示意圖

2 基于氣囊自動啟膜流量計

現有的自動啟膜技術并不能解決大量小泡和連膜問題。專利CN 206430776 U[6]雖然采用阿基米德定律,通過圓柱形重錘置換液體實現液位的升高與降低,但在使用過程中仍存在以下弊端。

①推拉式電磁鐵上電后急速推動重錘擊打液面,如果飛濺的液體滴落在電磁鐵上,容易燒損裝置和腐蝕線圈,使設備壽命短,操作過程易產生危險。

②皂液濺出后,造成皂管內液體減少,液位降低,需要定期調整儲液管液位的高度,不利于產膜的自動化。

③重錘的體積要與皂液上升體積相匹配,不同規格的皂管需要匹配不同體積的重錘,不具有通用性。

④液面回落的動力是液柱自身重力,皂管一側液柱短、重力小、液位回落緩慢,易在進氣口產生連膜。

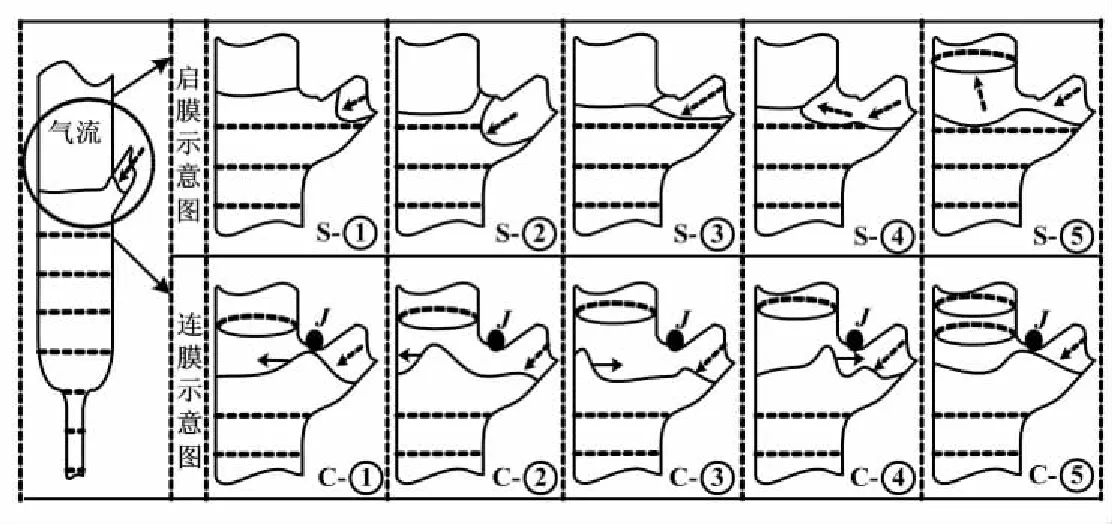

經過大量實踐,研究開發了基于氣囊的自動啟膜流量計,其結構如圖3所示。

圖3 基于氣囊的自動啟膜皂膜流量計結構示意圖

皂管的上部與下部各安裝一對光電傳感器,用于甄別皂膜,記錄皂膜通過的時間。皂管的下方通過U形連通管與儲液槽相接。儲液槽上方入口處裝有氣囊,氣囊口外翻套在儲液槽入口處,輸氣導管插入氣囊口,形成軟-硬連接配合,起到密封作用。輸入導管通過二位三通閥與微型真空泵相連。二位三通閥中的“二位”是指閥芯有兩種位置狀態(AC和BC),“三通”是指閥有三個出入口(A、B和C)。當閥處于通電狀態時,如圖3右上角所示,閥芯處于某一位置。此時,A口與C口相通,B口堵塞。斷電時,閥芯移到另一位置,B口與C口相通,A口堵塞。通過通電與斷電,可以控制C口的連通方向,從而控制氣囊內氣體的進出,調整氣囊體積大小的變化。

3 脈動穩壓控液過程

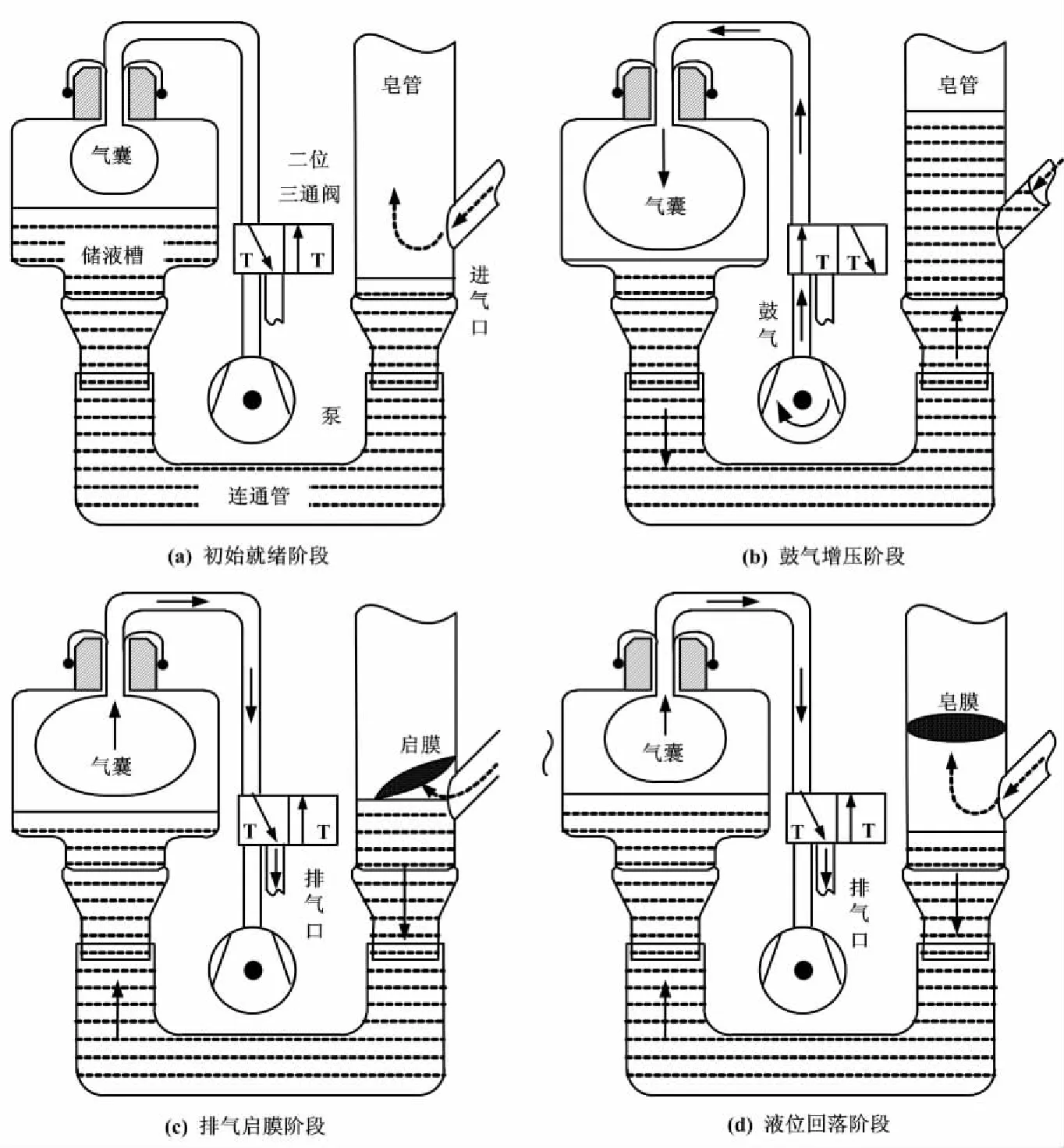

脈動穩壓控液過程如圖4所示。

①初始就緒階段。

圖4(a)表示準備就緒。此時,二位三通閥處于斷電狀態,與氣囊連通的輸氣導管通過閥門的C口、B口和排氣口相通,氣囊內壓力與外界大氣壓平衡,皂管內液位與儲液槽液位保持穩定。

②鼓氣增壓階段。

如圖4(b)所示,在啟動微型真空泵的同時,二位三通閥通電。此時,閥門的A口與C口相通,氣流由泵壓縮,通過輸氣導管進入氣囊;氣囊不斷膨脹,槽內氣壓增大,儲液槽內液體通過連通管被擠壓進入皂管;皂管內液位持續上升。通過控制泵的通電時間,可以調整皂管內液位的高度。這樣既能實現對皂管的潤濕清洗,又能達到啟膜目的。

③排氣啟膜階段。

停止微型真空泵,同時,二位三通閥斷電。如圖4(c)所示,閥門的B口與C口相通。一方面,氣囊中的氣體隨著氣囊外皮的收縮而排出;另一方面,皂管中的液位較高,液柱自身重力較大,壓迫儲液槽內的液體回流,通過儲液槽內的氣體作用在氣囊外壁,對氣囊內氣體產生擠壓。這兩者的雙重作用導致氣囊中氣體經C口、B口排至大氣。氣囊收縮,皂管中的液位快速回落。當液面經過皂管進氣口時,進氣口氣流推動皂液從液柱表面剝離出一層“懸空”皂膜。這便是“啟膜”過程。

④液位回落階段。

如圖4(d)所示,氣囊繼續收縮,液位回落至進氣口下方一定高度后停止,可以在二位三通閥的排氣口處設置阻力元件,控制氣囊的回落速度與終止壓力。儲液槽內壓力既可以是正壓,又可以是略低于大氣壓力的負壓。皂管內液位與儲液槽內液位不一定在同一水平位置,這樣的控制方式使調節更加靈活。

上述四個步驟往復交替,形成循環,如同“心臟”一樣周期性運轉。皂膜流量計能夠根據需求控制液位的高度與液位下降速度,靈活、高效地實現皂管的自動潤濕和皂膜的自動產生。

圖4 脈動穩壓控液過程示意圖

4 試驗原理分析

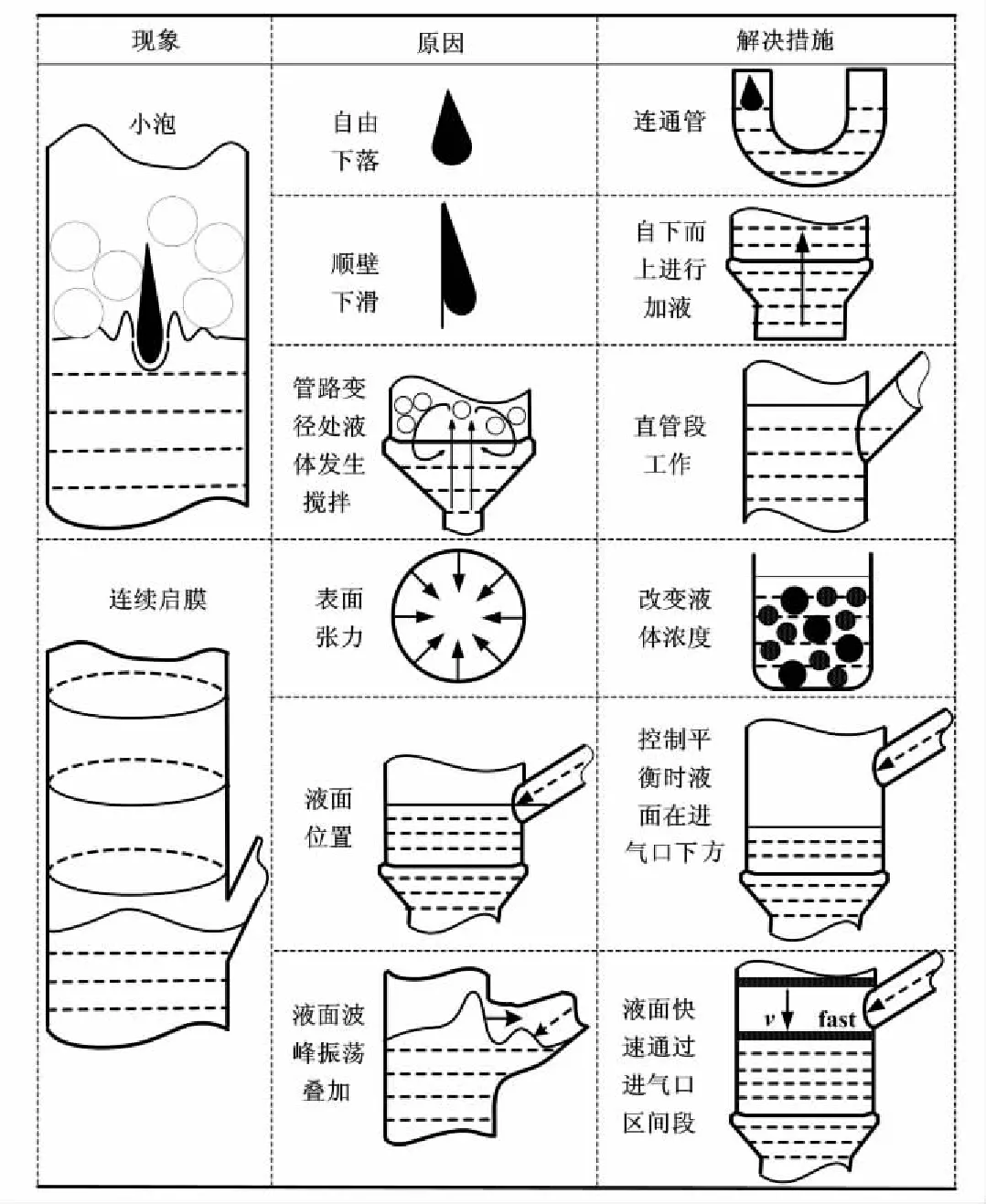

皂膜流量計減少小泡與連膜措施如圖5所示。其解釋了當前啟膜面臨的最大難題,即小泡和連膜的產生,并分析了原因及解決措施。對此,可以通過使用基于氣囊的自動啟膜流量計上述措施解決這些問題。

通過大量試驗測試,該啟膜方法比重錘啟膜法[8]更高效。其優點與主要原理如下。

①該方法從氣囊一側添加皂液,可有效避免小泡的產生。由于儲液槽較大,液體在自身重力作用下從下部的連通管“漫”到皂管。對于皂管而言,該方法液體是從下部升起來的。因此,避免在滴加皂液和從皂管內壁滑落過程中形成小泡,保證皂液表面干凈平整。

②由于氣囊內壓力可控,導致皂管內液位高度可控,使皂管內的皂液始終準確、穩定地在直管段上升與下降,避免皂液因通過皂管變徑處而產生渦流。所以在工作過程中,液柱表面也不會產生小泡。

圖5 減少小泡與連膜措施示意圖

③重錘式啟膜流量計液位調整過程繁鎖。由于重錘的體積固定,必須通過反復調整皂管和液位管的高度,使兩側液位在同一水平。這給用戶造成較大的麻煩。調整完畢后,由于液體飛濺損失皂液,又要重新調整,而氣囊式啟膜流量計可靈活控制氣囊內壓力,將液位調整到任意高度。

④手捏皂膜流量計或重錘式皂膜流量計依靠液柱自身重力作為動力恢復原始狀態。隨著液位的降低,其勢能不斷減小,驅動力減弱,在皂管下部很容易產生液面的振蕩,從而形成連膜。但是,氣囊式流量計由于皮囊的彈性回復力較大,可以快速地回彈,使氣囊所在腔體快速形成負壓狀態。液體在皂管內液柱重力和腔體氣體負壓的共同作用下快速回流,使液柱快速通過進氣口部位,避免連膜的產生。

液面下降時間與液面振蕩時間計算如圖6所示。

圖6 液面下降時間與液面振蕩時間計算示意圖

4.1 試驗條件

試驗采用皂管規格為:內徑16 mm,長430 mm,有效體積50 mL。HGJL-1509T型開關電源可將220 V交流電轉變為4~24 V DC,為電路板[8]、微型真空泵和二位三通閥供電。電路板通過綠聯USB 2.0 to DB9 Adapter Cable與計算機相連。12 V 0.1 A直流無刷電動風機模擬待測氣流。SRD-05VDC-SL-C型繼電器模塊能夠實現微型真空泵和二位三通閥的開關控制。本試驗選取市售泡泡水配制皂液。

4.2 試驗過程

將下光電傳感器固定于皂管的0 mL刻度線位置,上光電傳感器固定于40 mL刻度線位置。試驗前,按JJG 586-2006規程[9]對皂管進行清洗,將泡泡水和去離子水按1∶1、1∶2、1∶5和1∶20體積比,配制成不同濃度的皂液。試驗前,將皂管內壁用所配制皂液充分潤濕,然后固定于支架上,運行程序[10],自動收集數據。

為了檢驗持續潤濕與非持續潤濕的測量效果,分兩種工況進行試驗。持續潤濕時保證每隔10次測量對皂管潤濕1次。此時,皂液從皂管底部升起,對皂管內部進行“淹沒”潤濕。皂液下降后,觀察到皂管內壁有液膜附著;非持續潤濕是在試驗初始時僅潤濕一次,之后的連續測量過程中不再進行潤濕。

5 試驗結果與分析

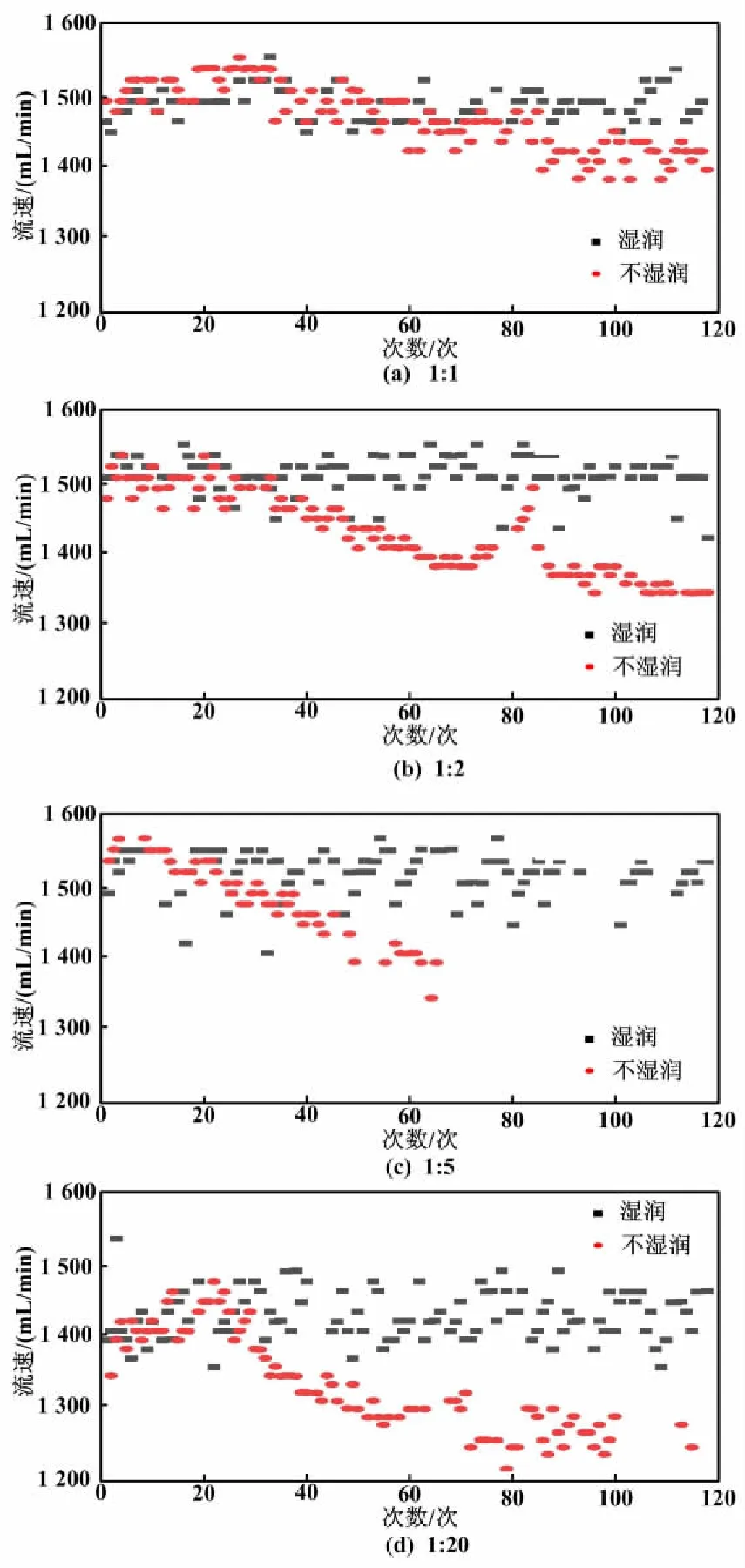

持續潤濕與初始潤濕條件下氣體流量對比如圖7所示。

圖7 持續潤濕與初始潤濕條件下氣體流量對比圖

從圖7試驗結果可以看出,每一種濃度溶液都對應持續潤濕與非持續潤濕兩種狀態。持續潤濕近似為平衡狀態,即時間足夠長,所測流量達到一個穩定值,然后基本保持不變,在曲線中呈現出一條直線“平臺”。這與設計構想相吻合。

非持續潤濕曲線在最初保持直線狀態,隨著測量次數的增加,曲線呈下降趨勢。這說明皂管內壁粗糙度增大,皂膜受到的阻力增加,所測值偏低。此時,連續測量沒有實現JJG 586-2006[9]所規定的獨立試驗條件,即每一次試驗都是在預先潤濕條件下進行的。

這是自動啟膜流量計面臨的最大問題,而解決辦法是采用持續潤濕,使每次試驗都達到相同的工況條件。當皂液濃度不同時,泡泡水被稀釋的比例越大,初始潤濕后試驗測得的流量值下跌得越明顯。這說明皂液濃度同樣影響皂膜的潤濕效果。

6 結束語

采用基于氣囊的自動啟膜流量計,實現了無小泡干凈皂膜和無連膜的啟膜過程,探討了是否持續潤濕對所測氣體流量的影響規律,主要創新點如下。①開發了基于氣囊的自動啟膜流量計,解決了傳統皂膜流量計產生大量小泡和連膜的難題。②該設計能夠靈活、可靠地控制皂膜的產生,找到產生連膜的癥結所在,并通過試驗和分析獲得了控制算法,具有普適性。③通過控制氣囊壓力進行液位的自由升降,具備自動潤濕功能,代替國家標準中定期取下皂管進行潤濕的操作,實現了連續穩定產膜。

后續將從皂液種類、皂液潤濕角以及皂液表面張力等角度,研究分析氣體流量的測量規律。