汽輪機組調門擺動原因分析及處理措施

張 江

(青海投資集團公司,青海西寧 810000)

1 汽輪機組概況

青海橋頭鋁電股份有限公司發電分公司3#機組是上海汽輪機廠制造的N125—13.24/535/535 改進型汽輪機組,該機組將原有的旋轉阻尼液壓式調節系統改進為純電液調整(DEH)系統,汽輪機組DEH 系統工作原理:汽輪機組啟動時,汽輪機電動調速油泵,調速系統各電磁閥復位,調速油泵壓力油通過啟動裝置節流孔先后建立安全油、啟動油,開啟高中壓主汽門,主汽門開啟,同時旋轉阻尼形成的一次油壓到放大器建立二次油壓,二次油壓到流量放大器形成三次油壓,三次油壓(DDV 油壓)到控制調門的各油動機,由油動機開啟各調門,汽輪機組沖轉帶負荷。汽輪機組正常運行時,調節系統壓力油由主油泵供給,電動調速油泵停止運行,投入聯動狀態。

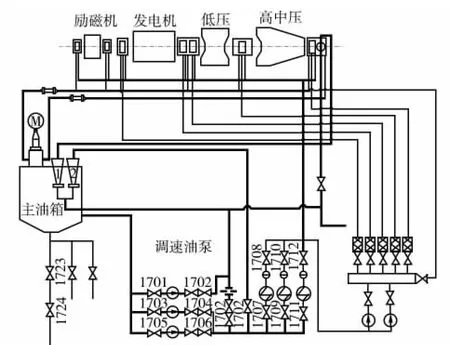

3#機電動調速油泵型號150Y-150A,主要參數:允許汽蝕余量4.5 m,揚程130 m,流量186 m3/h,轉速2950 r/min,軸功率147 kW,配用功率132 kW。汽輪機電動調速油泵的主要任務是汽輪發電機組啟停時代替主油泵提供足夠的壓力和溫度合格的調速油和潤滑油(圖1),同時在機組停機或啟動時,向盤車裝置供油。

圖1 電動調速油泵工作原理

機組正常啟動時,調速油泵出口的壓力油通過Ⅰ,Ⅱ級注油器攜帶主油箱的透平油形成調速油壓和潤滑油壓,調速油經過調速油路濾網供給調速系統,潤滑油經過冷油器向機組潤滑油系統供油。機組啟動時調速油系統的正常工作對于保證汽輪機的安全運行具有重要作用。如果調速油系統的調速油不穩定,將會對設備的安全造成威脅,存在較大安全隱患。

2 問題

3#汽輪機組投產于1999 年9 月,從2009 年底起,機組運行人員對電動調速油泵進行定期(每月每周二)試驗時,電動調速油壓間斷性的出現擺動現象,到2010 年下旬時,電動調速油泵試驗時的油壓擺動呈現上升趨勢,調速油壓主要集中在(1.24~1.28)MPa 范圍內擺動;油壓擺動會引起汽輪機調門擺動,導致汽輪機轉速變化,最后造成汽輪機組負荷擺動。汽輪機組負荷擺動時間從開始到結束持續約10 s,汽輪機組負荷擺動量最大5000 kW/h;較大的擺動現象嚴重威脅汽輪機組的安全穩定經濟運行。

3 原因分析

3#汽輪機組電動調速油泵輸出的額定油壓力為1.176 MPa,同類汽輪機組在正常穩定運行時的實際調速油壓為1.2 MPa;調速油壓擺動范圍(1.24~1.28)MPa,調速油泵輸出的油壓高出調速油泵額定油壓(0.064~0.104)MPa。汽輪機組正常運行時主油泵供給的調速油壓為1.2 MPa,調速油泵輸出的壓力過高,對運行調速油壓有個壓差沖擊,造成正常運行的汽輪機組調速油壓擺動,影響汽輪機組的負荷。因此,分析影響汽輪機組負荷擺動的因素是汽輪機組電動調速油泵出口壓力偏高。

4 解決方案

4.1 準備工作

(1)根據各種因素制訂相應的處理措施、方案。

(2)查閱設備檢修規程,做好技術記錄。

(3)準備好必要的量具,工器具(游標卡尺600 mm)。

(4)組織班組工作人員認真學習相關設備的檢修工藝和質量要求。

4.2 處理方案

(1)根據對調速油泵油壓擺動分析出的主要因素制定處理措施,主要因素是調速油泵的輸出油壓偏高,只要降低調速油泵的輸出油壓,就能穩定油壓。

(2)3#機組調速油泵是單吸式離心泵,根據單吸式離心泵參數之間的關系,即流量Q,楊程轉速H;葉輪直徑D 與壓力P 之間的關系為:①Q1/Q2=D1/D2;②H1/H2=(D1/D2)2;③P1/P2=(D1/D2)3。

根據油壓與葉輪直徑的比例關系(式③)得出:只要減小葉輪(圖2)直徑就能降低調速油泵輸出油壓,因此,穩定調速油泵輸出油壓的方案為:減小調速油泵葉輪直徑,即用車床車削葉輪外圓,降低油壓,消除油壓擺動現象。

4.3 方案實施

圖2 調速油泵葉輪

(1)利用3#機組小修機會進行方案實施。

(2)調速油泵輸出額定壓力1.176 MPa,而機組實際運行中輸出油壓為1.20 MPa。解體3#機組調速油泵后,測量調速油泵葉輪直徑為335 mm,將調速油泵輸出油壓從1.28 MPa 降低到1.20 MPa;根據離心式調速油泵油壓與葉輪直徑的比例關系P1/P2=(D1/D2)3,即1.28/1.20=(335/車削后的葉輪直徑)3,計算可得車削后的葉輪直徑為327 mm,車削量8 mm,對調速油泵葉輪外圓進行車削,調速油泵外圓半徑車削量4 mm,車削后葉輪直徑327 mm,對車削后的葉輪及其他零部件用煤油清洗后組裝。

5 油動機運行中出現的問題

油動機主要由拉彈簧、繼動器活塞、錯油門、錯油門套筒、壓彈簧、反饋連桿、反饋斜板、及油動機活塞等組成(圖3)。

圖3 油動機結構組成

由三次油壓(DDV 油壓)經電磁切換閥后作用到繼動器活塞上部,在穩定工況下,三次油壓(DDV 油壓)與活塞桿上部彈簧的拉力平衡,繼動器活塞桿下端有4 個油口,將錯油門上部“C”的繼動油與排油相通,繼動油由高壓油經錯油門上3 mm孔供給。穩定工況下,繼動油壓與錯油門下壓彈簧的緊力平衡,使錯油門處于中間位置,通往高壓油到油動機活塞下部的進油口。當三次油壓(DDV 油壓)升高,繼動器活塞克服拉彈簧的拉力向下移動。關小活塞桿下4 個泄油口,使繼動油壓升高力平衡破壞,錯油門下移打開通往油動機活塞下部的壓力油口,壓力油從A 室通往B 室,使油動機活塞下部油壓升高,推動活塞桿上移,開啟調節汽閥。在油動機活塞桿上移的同時,通往反饋斜板及反遺連桿,將錯油門筒下移,關閉油動機活塞下部的壓力油進油口,使油動機活塞處在新的穩定位置,調節過程結束。當二次油降低后動作過程與上述相反。

繼動器上部拉彈簧可以調整有效圈數改變彈簧剛度,或適當調整斜板的斜率,以調整轉速不等率,油動機起始動作點的油壓值如不符合要求,可通過調整拉彈簧的預緊力達到油動機要求值。

此類型機組調節汽門油動機主要由拉彈簧,繼動器活塞,錯動門及套筒,油動機活塞、反饋斜板、反遺連桿,壓彈簧等組成。任何部套的異常都會造成油動機工作不穩定。該類型機組自投產以來,個別調節汽門油動機存在不同程度的擺動現象,嚴重影響機組的安全、經濟、穩定運行。雖然多次檢查、檢修相關部套,但造成油動機大幅擺動的原因未徹底查清。

3#機及其他機組的高壓油動機存在不同程度的擺幅,當3#機組三次油壓(DDV 油壓)在0.263 MPa 時,甲側油動機在(142~152)mm 之間擺動,乙側油動機也有不同程度的擺動,在此期間檢查調速系統,各油壓均正常。將高壓三次油壓(DDV 油壓)值調至0.275 MPa 后穩定,擺動消失。

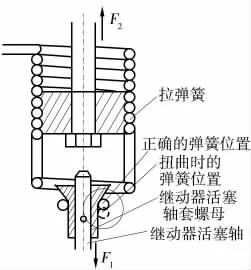

根據油動機工作原理,針對3#機組高壓油動機擺動現象,在2011 年8 月下旬小修期間,對油動機各部件進行全面檢查,發現繼動器活塞軸與拉彈簧有斜拉伸現象。活塞軸與拉彈簧是強拉在一條同心垂直線上,拉彈簧在某個扭力下,彈性變化大,局部鋼性變化較大。檢修后做靜態特性試驗,油動機工作良好,開機后未出現擺動現象。此次檢修對此類型油動機擺動問題的解決積累了經驗,為機組的穩定運行打下了堅實的基礎。

6 油動機擺動缺陷的處理措施

根據調速系統工作原理,油動機是調速系統的最終執行機構。小修期間,針對油動機不正常擺動進行了全面檢查。逐一排除其他部件后,發現油動機繼動器活塞軸與拉彈簧有扭拉變形現象,活塞軸與拉彈簧不在垂直的軸心線上。分析認為這樣會造成拉彈簧局部長時間受力過大,彈簧鋼性將發生變化,造成油動機不能穩定運行。更換新拉彈簧時,活塞軸螺母與拉彈簧配合過緊,無法正常將螺母從拉彈簧中取出。裝復新的拉彈簧時無法正常裝復,強行裝復與活塞軸相連接后,拉彈簧呈現變形扭曲。將繼動器活塞軸外徑磨去0.5 mm,打磨光滑后,垂直放入拉彈簧內,松緊適度,與活塞軸連接組合后無扭拉現象(圖4)。

圖4 繼動器活塞及彈簧安裝

7 處理效果

3#機組小修后,調速油泵輸出油壓1.20 MPa,沒有擺動現象,機組從小修結束至今,運行當中做調速油泵試驗時未發現油壓擺動現象,調速油泵輸出油壓趨于穩定狀態,保證了機組的安全穩定運行。