省煤器管爆裂原因及應對策略

黎子鋒

(廣州恒運企業集團股份有限公司,廣東廣州 530730)

1 簡介

廣州恒運電廠現有2 臺東方鍋爐廠制造的超高壓、中間再熱、全懸吊、平衡通風、自然循環、固態排渣鍋爐。省煤器為尾部豎井雙側布置,其受熱面分別布置在(二級)低溫過熱器和低溫再熱器之后下部煙道內。省煤器管排采用順列,逆流布置,兩圈并繞,豎井煙道兩側裝有16 臺長伸縮式、4 臺長槍式蒸汽吹灰器,使鍋爐運行過程中保持受熱面清潔。鍋爐運行10 幾年來情況良好,但在2016年運行過程中省煤器管出現爆管現象,嚴重影響鍋爐正常運行,為了解省煤器管爆裂泄漏原因,對爆裂省煤器管進行分析,以進一步采取預防改進措施,避免同類事件發生,保障鍋爐安全運行。

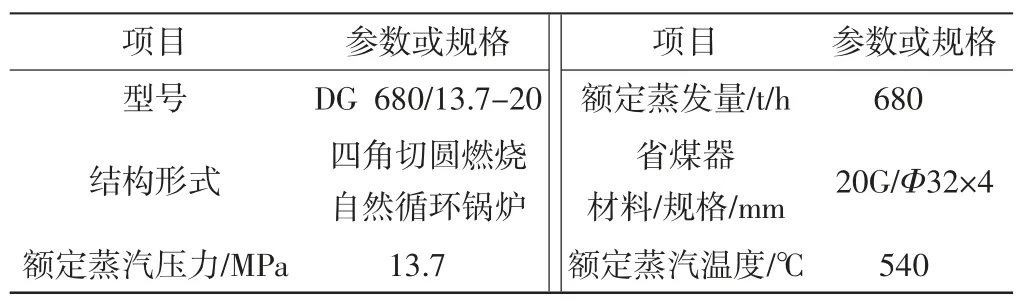

2 鍋爐參數(表1)

表1 鍋爐參數

3 理化檢驗

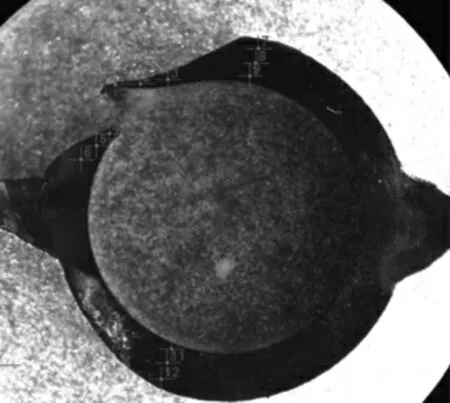

3.1 宏觀觀察

省煤器管爆裂口的宏觀形貌如圖1,爆口緊鄰省煤器管鰭片角焊縫焊趾,爆口長約30 mm,最大開口約6 mm。沿最大爆口部位A-A 截面切割爆口部位,可見管內壁光滑,未見明顯腐蝕痕跡,母材側爆口減薄嚴重,剩余壁厚約0.8 mm,爆裂口前沿有45°剪切唇,呈撕裂狀,具有明顯塑性開裂特征,見圖1b。沿B-B 截面切割爆口裂紋尖端前沿,可見毗鄰爆口位置的管材外表面圓弧已被削至平面狀,壁厚減薄嚴重(剩余壁厚約1 mm),見圖1c。

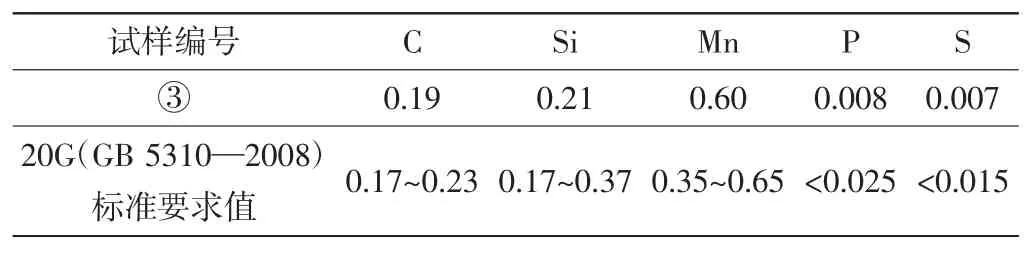

3.2 化學成分分析

對爆裂省煤器管③位置取樣進行化學成分分析,結果表明省煤器管的化學成分符合20G 規定(表2)。

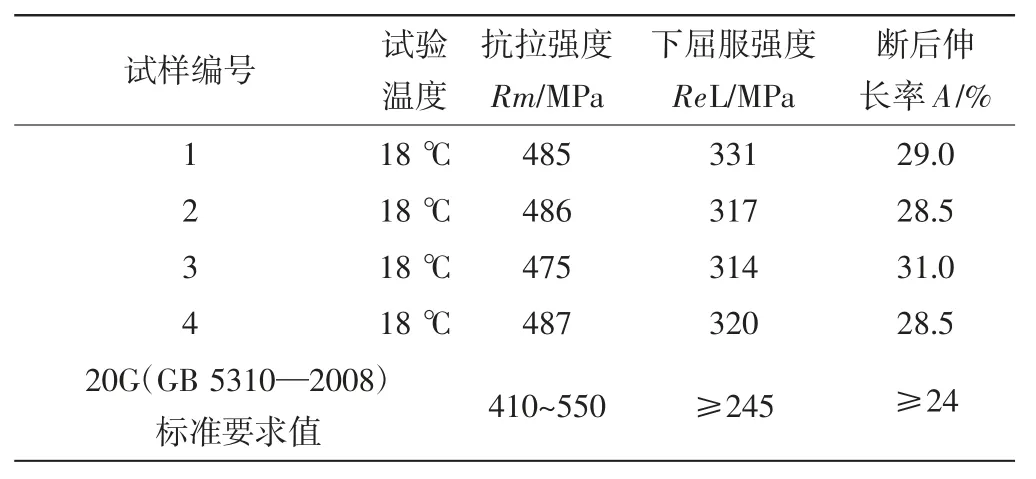

3.3 拉伸試驗

在省煤器管爆口兩側分別取樣進行室溫拉伸試驗,見圖2。結果表明省煤器管的抗拉強度、下屈服強度以及斷后伸長率等均符合20G 規定(表3)。

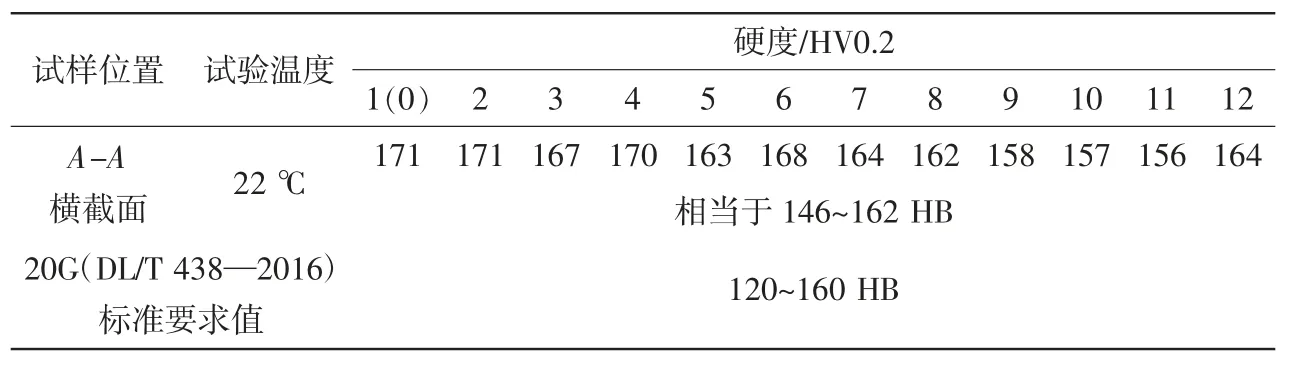

3.4 硬度測試

圖1 省煤器管爆口宏觀形貌

表2 省煤器管化學成分分析結果(質量分數%)

對省煤器管最大爆口部位A-A 橫截面進行硬度測試,測試位置見圖3,每個測點間隔>1 mm,結果表明爆裂省煤器管硬度測試結果基本符合有關規定(毗鄰爆口前沿位置的硬度稍高,可認為是形變硬化造成的)(表3)。

3.5 金相檢驗

為了解省煤器爆口處顯微組織變化情況,對省煤器管最大爆口部位A-A 橫截面進行金相檢驗。結果顯示該橫截面的顯微組織均為鐵素體+珠光體,珠光體片層結構清晰可辨,爆口前沿可見纖維狀組織(圖4)。

3.6 掃描電鏡形貌分析

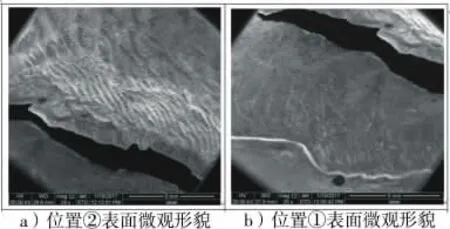

對裂口①、②位置進行形貌觀察,結果顯示爆口表面有明顯的沖刷痕跡,見圖5a,且沖刷方向收斂于鰭片上方,見圖5b。

4 剩余壁厚強度校核

按 照 GB/T 16507.4—2013《水 管鍋爐 第4 部分:受壓元件強度計算》對省煤器管沖刷減薄部位進行強度校核計算。相關參數:省煤器管外徑D0=32 mm,校核部位減弱系數Φmin=1(直管),按省煤器計算壓力P=16.15 MPa、計算溫度tc=296 ℃,許用應力[σ]=114 MPa。計算結果為

圖2 省煤器管力學性能試驗取樣

表3 省煤器管力學性能情況

省煤器管的剩余壁厚0.8 mm<計算厚度(2.12 mm),不能滿足設計強度要求。

5 原因分析

(1)省煤器管的化學成分分析、拉伸試驗及硬度測試結果表明,材質合格。

(2)省煤器管爆口處金相檢驗表明,此區域的金相組織均為鐵素體+珠光體,珠光體片層狀結構清晰可辨,材質并未發生劣化。

圖3 硬度測試部位示意

表3 省煤器管A-A 橫截面的硬度測試結果

圖4 省煤器管爆口處顯微組織

圖5 省煤器管爆口掃描電鏡形貌

(3)爆口表面形貌觀察可知,省煤器管發生爆裂前,其表面曾受到某物質沖刷,且沖刷方向來自于鰭片上方。

(4)剩余壁厚強度校核可知,管壁的剩余壁厚(0.8 mm)小于省煤器計算厚度(2.12 mm),省煤器管在內部介質工作壓力作用下發生爆裂。

6 結論

省煤器管爆裂是由于管壁受到外物沖刷減薄,當剩余壁厚不能滿足設計強度要求時,在省煤器管內部介質工作壓力作用下發生爆裂泄漏。為避免此類失效事件再次發生,采取以下措施:

(1)綜合考慮吹灰效果和安全2 個因素,適當調小吹灰器角閥的噴汽角度,對于經常出現吹損減薄現象的區域安裝防磨護板。

(2)對省煤器管束與吹灰器間距小、容易沖刷管排的區域添加堵板,禁止吹灰。

(3)考慮設備運行狀態的不確定性,為避免設備運行故障、吹灰器卡澀時致使受熱面吹損的情況發生,根據自身運行管理特點,制定規范化、合理化的吹灰器運行規范。

(4)通過上述措施,省煤器運行2 年多來未發現有類次爆管現象。