大型鋼結構廠房鋼結構的制作與安裝施工技術

芮鐵明,胡丹舟

(云南建投機械制造安裝工程有限公司,云南昆明 650032)

0 引言

工業化進程的持續加快,推動了我國社會經濟的高速發展,在工業生產中,工業廠房能夠為產品的生產制造提供相應空間,其施工質量也因此備受關注。鋼結構廠房相比較傳統的混凝土結構廠房有著更加明顯的優點,開始被應用于越來越多的工業廠房建筑中,對大型鋼結構廠房而言,鋼結構的制作與安裝直接關系著廠房整體的施工質量,必須得到足夠的重視。

1 鋼結構廠房發展現狀

最近幾年,鋼結構在我國建筑領域得到了飛速發展,鋼結構工程的數量與日俱增,其中房屋建筑鋼結構占據了總體鋼結構60%以上的比例,鋼結構廠房成為了企業產房建設中的一種有效選擇(圖1)。

2016 年2 月,國務院印發了《關于進一步加強城市規劃建設管理工作的若干意見》,同年9 月,又頒布了《關于大力發展裝配式建筑的指導意見》(國辦發[2016]71 號文件),提出應該在全國范圍內推廣裝配式建筑,并設置了到2026 年實現新建建筑中裝配式建筑占比超過30%的目標。鋼結構廠房實際上就屬于裝配式建筑的一種,廠房中所有的構件都可以提前預制,然后在現場進行拼裝,施工周期更短,綜合效益更佳,尤其是伴隨著防火、防腐相關產品的不斷更新,鋼結構原本腐蝕性和耐高溫性不足的問題得到了解決,相應的施工技術體系也逐漸成熟,發展前景相當廣闊。

圖1 鋼結構廠房

2 大型鋼結構廠房鋼結構制作與安裝施工技術

依照鋼結構廠房施工建設的經驗分析,廠房施工質量主要受2 個因素的影響,一是鋼構件的制作質量,二是構建現場安裝質量。因此在大型鋼結構廠房建設中,應該明確鋼結構制作與安裝施工技術,做好相應的質量管控工作。

2.1 鋼結構制作技術

(1)在沒有特殊要求的情況下,鋼結構的制作工藝一般會參照如下流程:依照設計要求進行測量放樣→下料→拼板、切割、組立→確認無誤后,進行埋弧焊接處理→鉆孔→組裝,開展矯正成形→零配件下料→制作成形,組裝→接口焊接,對焊縫進行檢測→表面處理、防銹處理、外部涂裝、明確編號→驗收無誤后,運輸到施工現場進行安裝。

(2)鋼結構制作工藝主要依據《工藝管理導則及工藝規程設計》的相關要求,進行專用工藝、通用工藝的合理設置。以淬火鋼精加工為例,依據各加工面要求,可采用磨床加工;而在有色金屬精加工階段,則可采用高速精細車削、金剛鏜等工藝。本次鋼結構制作工程主要用加工設備為起重設備、剪板機、彩鋼瓦單板機、埋弧焊機等。

(3)在對鋼結構進行制作的過程中,應該嚴格依照相關規范,從設計要求的規格尺寸出發,選擇恰當的加工設備及加工方法,安排有經驗的工人,對每一道工序進行規范施工,做好關鍵工序、關鍵零件的質量管控,生產出的鋼結構構件也應該進行檢測和驗收,確保能夠滿足相關標準的要求。以焊接工程為例,在對鋼結構進行制作的過程中,必須嚴格依照設計要求,選擇恰當的焊接方法,多數情況下可以采用自動化埋弧焊機或半自動氣體保護焊機,一些特殊部位則采用手工焊接的方式。無論哪種焊接方式,都需要對焊接作業的流程進行規范施工,避免出現夾渣、氣孔或焊縫尺寸超標的情況,對于一級和二級焊縫,還需要開展相應的無損檢測工作。

2.2 鋼結構安裝技術

(1)高空散裝法:這種方法對于任意形狀的空間結構都有著良好的適用性,不過因為需要設置大量的支架,因此如果應用在高度較大或跨度較大的鋼結構廠房施工中,往往會導致成本偏高,經濟性較差。高空散裝法需要在設計環節針對一些散件或小拼單元進行總拼,包括全支架、少支架懸臂安裝等。

(2)高空滑移法:高空滑移法適用于建筑平面為矩形、梯形或規則多邊形的網架結構,在安裝施工環節,可以通過相應的滑軌,將分條單元滑移到預定位置進行拼裝。

(3)整體提升法:整體提升法適用于下部為周邊支撐的大跨度結構,能為大功率起重機械的使用提供良好條件。在安裝環節,需要于地面上進行構件拼裝操作,用起重設備進行整體吊裝,提升到預定位置后,進行安裝固定。

從施工人員的角度,在對大跨度鋼結構廠房進行安裝施工的過程中,應該充分考慮結構受力特征和構造特點,從施工現場的環境因素著眼,選擇合理的施工技術,滿足工程施工對于質量、進度、安全和成本等方面的要求。

3 案例分析

(1)工程概況。某大型物流倉儲中心進行設備維修車間建設,擬采用大跨度鋼結構形式,建筑總長115.8 m,寬36 m,高16.4 m,被分成設備維修和辦公2 個不同的功能區域。設備維修區采用的是單層雙跨門式鋼架結構,地面承受的平均荷載為10 t/m3,區域內安裝2 臺橋式起重設備,長度均為16.5 m,最大起重重量分別為10 t 和32 t。辦公區主要提供辦公和休息的輔助用房,采用混凝土框架結構,包含了工具間、辦公室、衛生間以及休息間等,圖2。

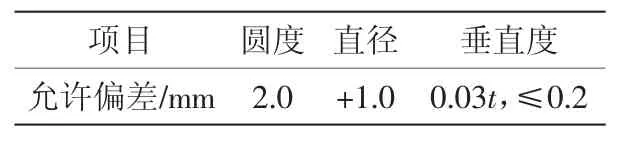

(2)鋼結構制作。首先,需要嚴格依照設計施工圖紙進行放樣和下料切割,預留出一定的加工余量,切割前必須對鋼材表面進行清理,確保切割完成后不會出現裂紋等問題,將偏差控制在允許范圍內;其次,對切割后出現的鋼材變形問題,可以通過冷矯正或冷彎曲的方法進行處理,為后續加工提供良好保障;第三,需利用手砂輪對邊緣進行加工打磨,加工的部位包括構件外露邊緣、焊接邊緣等,同樣需要將偏差控制在一定范圍內;最后,在制孔環節,可以利用磁力鉆或臺鉆進行鉆孔作業,對于制孔等級C 級的螺栓孔,需依照表1 做好偏差控制(表1 中t表示切割面厚度,單位為mm)。如果在后續檢查驗收環節,發現螺栓孔的尺寸偏差存在超標問題,不能直接利用鋼板堵塞,而需要進行補焊,然后才能重新鉆孔。

圖2 物流中心外貌

表1 C 級螺栓孔允許偏差

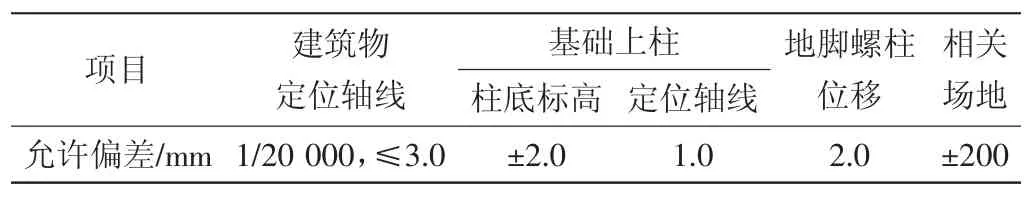

(3)鋼結構安裝。在該工程中,所有的鋼結構構件都是在工廠中完成半成品制作加工,包括焊接、鉆孔、涂裝等。半成品驗收合格后,需要分批運到施工現場,為了避免運輸過程中出現碰撞,可利用枕木等進行隔離。半成品運到施工現場后,應盡量直接吊裝,若無法立即施工,需整齊存放在指定位置,并做好遮蓋和防護工作。安裝前,需要確認安裝控制線、確保混凝土強度達標,基礎驗收通過的允許偏差見表2,施工機具到位,做好施工準備工作,依照主梁→次梁→垂直、水平支撐系統的順序進行鋼結構安裝。

表2 中間交接允許偏差

4 結語

在工業廠房建設中,鋼結構廠房所具備的跨度大、自重輕、施工迅速、安裝便捷的優勢得到了體現,依照實踐經驗分析,為保證施工質量,需從選材開始做好質量控制,關注鋼結構制作和安裝施工技術,確定好結構制作要求和施工方法,充分考慮工程的質量、工期、安全和成本,保證大跨度鋼結構廠房的施工效果。