FMEA在復合材料設計和開發中的應用

韓 娜,馬明博

(1.冀州中意復合材料股份有限公司,河北衡水 053200;2.衡水優捷特石油設備科技有限公司,河北衡水 053200)

0 引言

FMEA(Failure Mode and Effects Analysis)就是潛在的失效模式和后果分析。其中潛在失效模式主要說的就是可能發生、但是不一定必須要發生的失效模式,其中潛在失效的后果主要說的就是潛在失效模式會給用戶帶來的不利后果影響。在20世紀50年代初期,英國的Gunmman 公司第一次將FMEA 技術運用在飛機操作系統的設計當中進行分析,并且在一定程度上取得了顯著效果。但是FMEA 技術被大規模運用還是在20 世紀60年代后期,其作為航空航天業的重要革新被逐漸使用,在20 世紀70年代中期,英國提出了FMEA 技術在軍隊上的使用標準。在20 世紀80年代中期,國際電工協會頒布了FMEA 技術的國際標準,其標準為IEC812,這個標準被頒布出來就被我國所使用,我國的將FMEA 技術標號為GB 7826—1987《系統可靠性分析技術和效應分析以及失效模式程序》。

早期的FMEA 實際應用是僅限在航空航天領域當中,但是在80年代后期,其所擴展的范圍在民用產品生產領域中得到了大量的運用。隨著人們對于各種產品的質量要求不斷提升,再加上市場競爭的不斷加劇,從而在一定程度上去降低了產品的風險、減少了產品不必要的浪費和有效縮短了產品的開發周期和生產周期需求,當前我國有很多的企業逐漸意識到了事先預防的重要性。第一是汽車工業所使用的FMEA 技術,從而力求在汽車核心零部件產品形成的初期階段最大程度的去識別與采取相對應的應對措施。當前,上海通用汽車和福特汽車以及大眾汽車等知名汽車品牌公司都是采用了FMEA 技術,這樣能夠促進汽車產品的不斷發展和社會經濟效益的提升。

1 FMEA 在復合材料產品設計與開發當中的運用

在一定程度上,作為一種穩定性和可靠性較高的分析技術,FMEA 可以有效的去促進產品設計過程和生產制造過程層次當中的質量優化,也是對上面各流程組成部分和接口僅限事先分析的方式。在某種程度上事先分析主要有以下7 個方面的內容:第一是評價每一個失效模式過程中有可能產生的后果對于用戶所造成的不利影響;第二是要查明上面流程當中可能會存在的潛在失效模式的不利影響對于用戶帶來的潛在威脅;第三是要找到降低每一個失效模式的原因和所發生可能性的問題所在,找到其根源,并制定相針對的措施予以解決;第四是找到降低失效模式所發生的控制標量,然后在去確定失效模式可以控制的程度大小;第五,相關工作人員要給予書面上的總結歸納報告以及具體的分析結果顯示;第六,要提出要對于的解決措施,然后取預防后果對于用戶所造成的不利影響,要預防風險失效模式的情況出現,做出提前的分析預測。

目前,有效結合FMEA(潛在失效模式及后果分析)相關技術在復合材料汽車發動機零部件開發過程中的實例進行分析,然后去說明FMEA 產品在設計和開發階段中的實際應用效果。在實際開發汽車復合材料發動機產品時,第一要先驅成立由工藝、設計以及采購和質量的質量先期策劃隊伍,然后在產品的設計環節中,通過個隊伍之間的分析和討論,并且工作人員要和用戶之間進行提前的溝通和商量,比如在汽車漏油、汽車儲油量偏差以及殼體的破壞等方面的問題,要針對殼體的破壞或者是漏油去基于以下情況所得出的失效模式,然后在汽車發動機快速運轉過程中,汽車的車輪彈起地面的石頭可能會打擊到產品上面,這種情況的出現就會讓產品出現不同程度的破裂,然后潛在失效的后果就是會讓用戶受到不利影響因素,而導致的汽車產品破損或者是汽車出現漏油現象。在一定程度上通過對FMEA技術進行分析,從而去判斷汽車產品零部件的外部防止沖撞的防護結構設計,比如沖撞防護的厚度和高度也都是會直接影響到汽車外部抵抗外部沖擊力的效果和性能等,也是直接導致殼體破損或者是漏油的主要原因。

2 相關措施分析

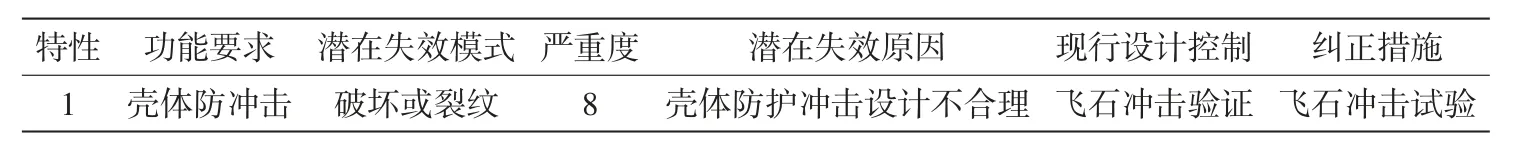

在發現產品的外部結構造型設計是潛在的失效原因之后,相關討論小組通過討論之后,對產品的設計環節建議現行的設計控制防范措施主要是采用的是CAE(Computer Aided Engineering,計算機輔助工程)所進行的飛石沖擊分析技術,然后在一定程度上去確保汽車產品外部零部件結構造型的設計能夠滿足汽車的實際使用要求,并且還可以建議在產品樣品完成之后,充分運用飛石沖擊試驗的方法去進行當前設計的控制探測需求,在一定程度上所形成的FMEA 技術(表1)。

表1 潛在失效模式分析的具體控制措施分析

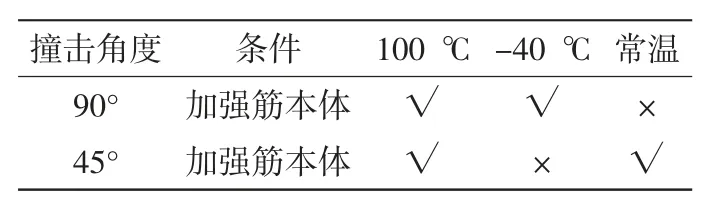

在一定程度上將FMEA 技術分析當中所需要進行的實驗結果歸納進產品設計和開發計劃當中,在這個計劃當中必須要明確進行實驗的種類以及實驗的方法。比如相關工作人員要建議飛石沖擊試驗,就需要確定使用多大的力度去進行撞擊和對于撞擊的角度進行確定以及撞擊位置的判定,上述這些問題主要是在FMEA 技術分析階段中必須要明確的,只有明確不要的具體條件才能夠讓實驗的準確性有所提升。在對該產品的飛石沖擊試驗過程中,充分考慮到國外的成熟經驗,并結合用戶所能夠接受的實際沖撞結果,在一定程度上要明確表2 條件下去進行飛石沖擊試驗和可以接受的結果分析。

表2 產品設計和開發驗證計劃分析中的飛石沖擊試驗

需要說明的是:①試驗測試的沖擊溫度為23 ℃和100 ℃、-40 ℃;②在飛石沖擊試驗中其沖擊角度分別是3°、45°和90°,沖擊的具體位置是根據模流的分析結果進行選擇的。

3 驗證的結果分析

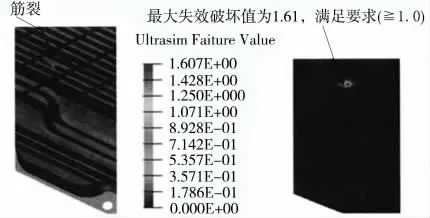

在一定程度上去按照當前對產品設計控制的針對措施,然后通過CAE 的分析去明確某一外部結構造型能否滿足使用需求。沖擊能量8.9 J,本體在100 ℃以下的CAE 飛石沖擊分析結果見圖1。

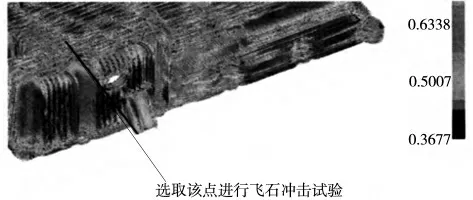

在汽車產品的樣品完成之后,進行了飛石沖擊試驗的具體驗證結果分析。其中試驗的驗證選擇主要是根據模流來進行具體分析的,然后取選擇起薄弱點來進行飛石沖擊試驗,根據相關數據來進行說明飛石沖擊試驗的結果(圖2)。

在一定程度上通過對選點,按照原先試驗計劃進行各個角度以及各種溫度條件下的沖擊試驗,然后相關測試人員要隨時的關注復合材料外表的變化,然后取判斷其是否能夠滿足具體的產品使用需求。復合材料在能量8.9 J、溫度-40 ℃和100 ℃以及撞擊角度為45°和90°所進行的飛石沖擊試驗之后,產品外部表面的破損情況分析見表3。其中,√表示沒有斷裂,×表示已經斷裂。

圖1 飛石沖擊的CAE 分析結果顯示

圖2 模流分析截圖和飛石沖擊所選定的撞擊點位置

上面相關飛石沖擊試驗即為具體的驗證,它在一定程度上表明汽車發動機產品的外部結構設計是滿足實際使用需求的,失效的風險順序(PRN)由原先的158 降低到了96。這一實例表明,FMEA 在復合材料產品的設計與開發階段中是能有效發揮出其重要的事先預防效果,在一定程度上能夠降低產品在開發過程中的風險性。

表3 飛石沖擊試驗的結果

4 結語

總而言之,FMEA 是最大限度地分析與識別潛在失效模式的原因分析技術。FMEA 技術是產品設計與開發階段的核心,其在復合材料的設計與開發各階段中均有涉及,在產品設計開發初期階段中必須要強化FMEA 技術的實際運用,在一定程度上降低設計之后返修的潛在危害,要做到降低成本對復合材料產品的修改,降低因修改而帶來的成本增加和經濟損失的情況出現,從而高效、快速地將產品發布在市場,讓產品占據有利地位,促進經濟效益的提升。