SJSG型列車自動清洗機控制流程優化研究

史文飛,王升福,于 洋,褚君言

(青島地鐵集團有限公司運營分公司車輛部,山東青島 266031)

1 列車自動清洗機簡介

地鐵列車外部清洗技術研究和設備研制,一直是國內外鐵路的重要科研課題[1],從最早的人工清洗逐步發展到現在的機械自動刷洗,洗車效率得到了極大地提高,并節省了大量人力。目前,列車自動清洗機(簡稱洗車機)廣泛應用于各地鐵車輛段或停車場,該設備通常安裝在洗車庫內,列車采用自行牽引的方式通過洗車庫,依次經過洗車機的各個工位,各工位的運轉由PLC 通過光電開關信號進行控制[2],可自動完成列車前后兩端、車頂、車體兩側以及側頂弧部位的刷洗。

各廠家生產的列車自動清洗機洗車工位雖略有不同,但基本上都包括如下工位(從入庫端到出庫端):預濕噴淋、洗滌劑噴淋、側面初刷洗、頂刷洗、端洗、側面精刷洗、終沖洗、強風吹掃。前幾道工位一般采用回用水和洗滌劑混合噴淋的形式,以便清除列車表面的各種污垢,后幾道工位一般采用清水或軟化水,以確保沖洗后列車表面清潔。另外,洗車模式通常分為不帶端洗和帶端洗等2 種。帶端洗模式下,列車需要在前、后端洗停車位分別停車,進行列車兩端部的仿形刷洗。

2 SJSG 型列車自動清洗機不帶端洗洗車控制流程

(1)列車在庫前預備停車位對位停穩,洗車操作人員按下“啟動”按鈕,入庫指示燈由紅色變為綠色,提示司機可以入庫開始洗車作業。

(2)司機完成一系列洗車準備工作后駕駛列車入庫進行洗車,期間不停車。

(3)列車前進,當列車觸發入庫光電1 后,預濕噴淋工位到最終的終沖洗工位依次延時開啟。

(4)列車繼續前進,當列車尾部越過端洗光電1 后,端洗之前所有洗車工位同時停止工作。

(5)列車繼續前進,當列車尾部越過出庫光電后,端洗之后所有洗車工位同時停止工作,完成洗車作業。

分析不帶端洗洗車控制流程,發現其存在如下不足:列車在整個洗車過程中是連續運行的,而洗車工位的關閉是分兩階段進行的,即端洗之前洗車工位同時關閉,端洗之后洗車工位同時關閉,因此,在洗車的末尾階段,大部分洗車工位有較長時間處于空運轉狀態。同樣地,帶端洗洗車控制流程也存在此問題。

3 洗車控制流程優化方案

針對上一章節對當前洗車控制流程的分析,現提出采用增加延時功能的方法對洗車機PLC 控制程序進行優化,避免洗車機各洗車工位長時間的空運轉,達到節能的目的。

增加延時功能是指各洗車工位采取延時關閉的方法,不再分階段進行,即在列車尾部越過入庫光電2 后,延時關閉端洗之前各洗車工位;在列車尾部越過端洗光電2 后,延時關閉端洗之后各洗車工位(延時時間可按照洗車時速3 km/h 以及各工位間距計算得出)。

4 洗車控制流程優化方案節水量計算

現以青島地鐵11 號線大田車輛段洗車機為例進行節水量的計算。

4.1 各洗車工位流量計算

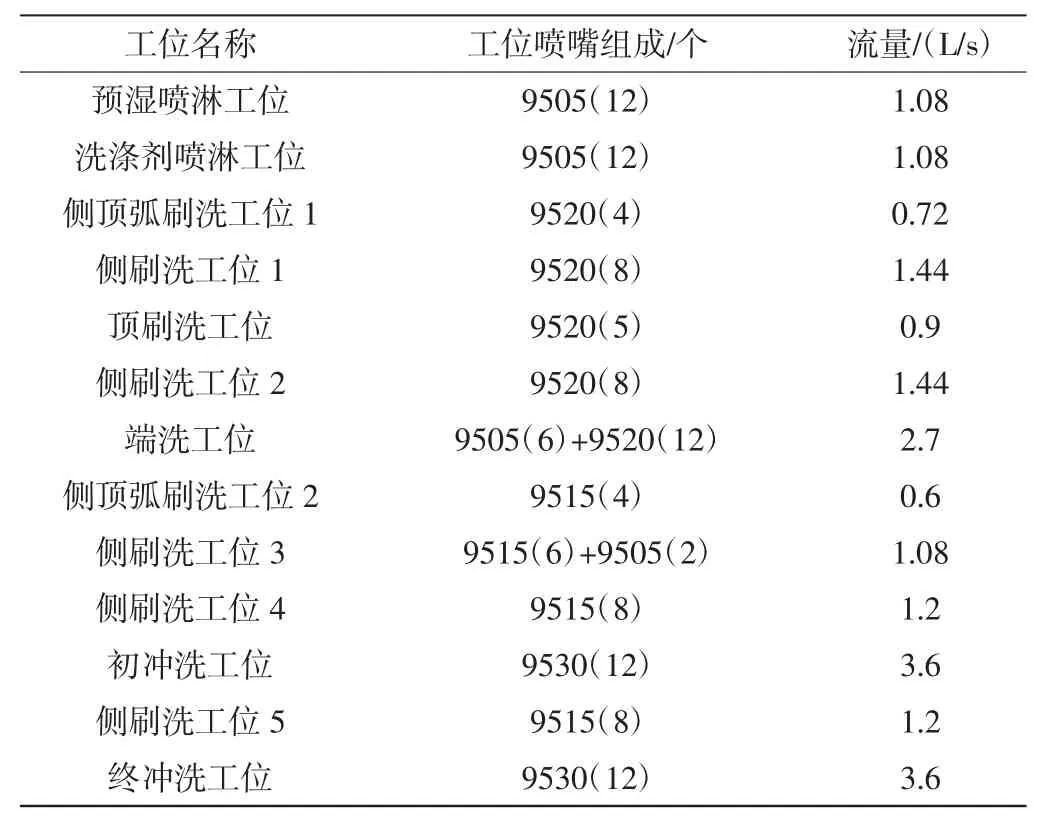

SJSG 型列車自動清洗機各噴淋工位使用的噴嘴型號不一,經統計,包括9505,9515,9520 和9530 等4 種扇形噴嘴。為確保統計準確,經過現場試噴試驗得出各型號噴嘴的流量為9505 型0.09 L/s,9515 型0.15 L/s,9520 型0.18 L/s,9530型0.3 L/s。根據噴嘴流量及數量,可計算得出各洗車工位的流量,如表1 所示。

表1 SJSG 型洗車機各洗車工位噴嘴組成及流量

4.2 現有洗車控制流程用水量計算

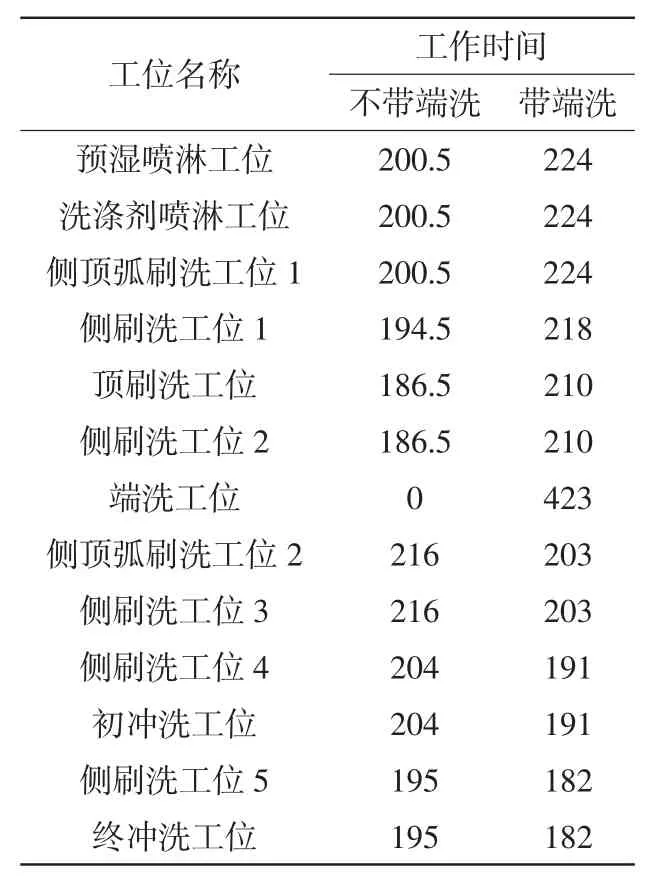

按照現有洗車控制流程,不帶端洗自動洗車通常情況下需要4 min 完成,帶端洗自動洗車通常情況下需要14 min 完成。按照現有PLC 程序的參數設置,可計算得出各工位的噴淋時間,如表2 所示。

根據表1 和表2 的數據可計算得出,現有洗車控制流程下,不帶端洗和帶端洗兩種模式的實際用水量。即不帶端洗自動洗車的用水量=Σ(各洗車工位工作時間×各洗車工位的流量)=3572.01 L;帶端洗自動洗車的用水量=Σ(各洗車工位工作時間×各洗車工位的流量)=4723.98 L。

表2 不帶端洗和帶端洗自動洗車各工位工作時間 s

4.3 控制流程優化后的節水量

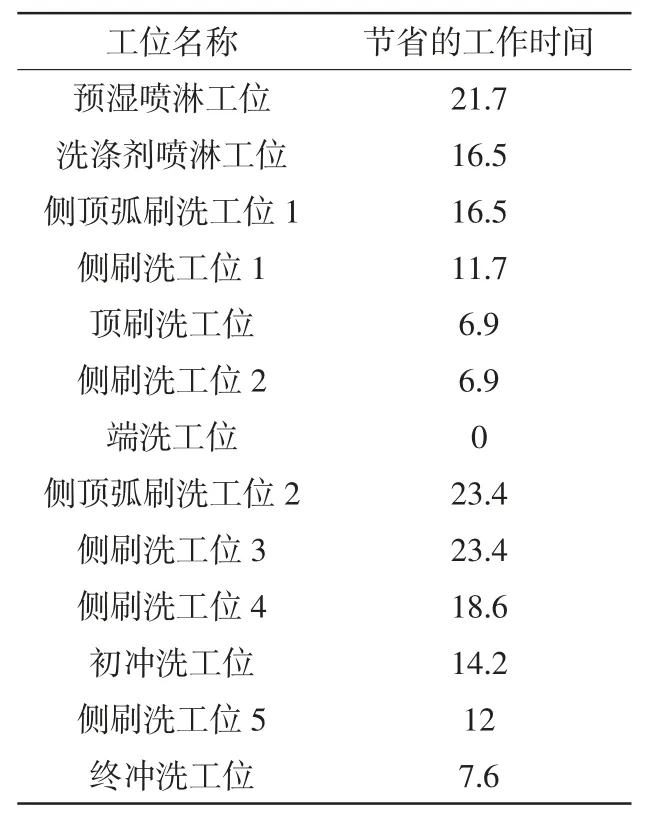

增加延時功能后,各洗車工位的工作時間相應減少,節省的工作時間見表3。

根據節省的工作時間和各工位流量計算可得增加延時功能后的節水量。即增加延時功能后的節水量(不帶端洗或帶端洗)=Σ(各洗車工位節省的工作時間×各洗車工位的流量)=240.642 L。節水量分別占現有洗車用水量的6.7%(不帶端洗)和5.1%(帶端洗)。參照青島地鐵11 號線當前的洗車計劃,按每日3 輛洗車作業計算,優化后每日可節約用水721.926 L,1年可實現節約用水263 502.99 L,大約264 m3。

表3 增加延時功能后各洗車工位節省的工作時間 s

5 總結與展望

本文在對青島地鐵11 號線SJSG 型列車自動清洗機現有洗車控制流程分析的基礎上,提出了洗車作業控制流程優化方案,方案從增加延時功能入手,在保證洗車作業正常進行的情況下,避免了各洗車工位長時間的空運轉。經計算,采用優化方案后,每次洗車作業可節約用水約240.642 L,每年能實現節水約264 m3。

另外,控制流程優化后,節水的同時也縮短了刷組和水泵的運轉時間,節省了電能,并有助于提高設備的使用壽命,降低運營成本。