700℃火電超超臨界機組及閥門發展概況

(1.東華能源(寧波)新材料有限公司,浙江 寧波 315812;2.蘇州紐威閥門股份有限公司,江蘇 蘇州 215129)

我國是世界上最大的煤炭生產國和消費國,一次能源結構中煤炭占據主導地位,在煤炭消耗中火電用煤是使用大戶。近年來,火電用煤占據了國內原煤消費的50%以上,煤炭燃燒所產生的污染也是我國大氣污染的主要特征之一[1],因此,提高燃煤發電機組的熱效率,增加煤電轉化率和減少煤炭消耗量是今后燃煤電廠的一個發展趨勢[2]。現階段的燃煤發電技術已經達到了600℃超超臨界等級,未來如何進一步大幅提高機組效率,最有效的途徑還是提高主蒸汽機組的運行參數;根據歐盟相關研究和調研,若將機組的蒸汽參數提高至700℃時,其發電效率可提高至50%左右,所需的煤炭消耗量和CO2排放量可以降低24%,能大幅降低煤炭燃燒所帶來的各種環境污染的影響[3]。

1 火電高溫材料的技術要求

在燃煤發電機組的發展過程中,高溫材料一直是機組類型改進提升的基礎,高溫材料的性能決定了機組的煤炭轉換效率。在高溫蒸汽工況中,高溫零部件需要有較高的高溫強度和抗氧化腐蝕性能,另外,在高溫應力的持續作用下,材料需要具有較好的高溫持久強度。因此,火力發電廠及化工設備等高溫承壓件和結構件的設計,一般參照10萬h持久蠕變強度大于100MPa的標準[4];除需具備以上要求,高溫部件一般采用焊接方式連接,所以,耐高溫材料必須具有較好的焊接性能。因此,對于700℃等級的超超臨界火電機組,其材料需要具備的性能可以概括為以下幾個方面[5]:①在高溫700~750℃/105h條件下,即材料的高溫持久強度大于100MPa;②耐高溫腐蝕性能為金屬截面損失小于1mm/105h;③金屬材料在高溫下必須具有穩定的組織;④對于主蒸汽管道,其管內壁必須具有良好的抗蒸汽氧化性能;⑤金屬材料必須具有較好的冷熱加工工藝性能;⑥所采用的金屬必須具有良好的焊接性能;⑦對于過熱器或鍋爐集熱管,管外壁需要具有抗煙氣腐蝕及抗飛灰沖蝕性能;⑧在經濟方面,此種材料必須具有較低的成本,才有可能實現商業化。

2 各國針對700℃超超臨界的計劃

為了緩解煤炭燃燒對環境的污染,各個國家針對700℃等級超超臨界技術在機組系統和高溫材料方面的應用進行了大量研究,目前全球開展的700℃等級超超臨界項目主要有四個,分別為歐洲的AD700,美國和日本的A-USC計劃,我國作為以煤炭為主的能源大國,在2011年也開展了700℃超超臨界項目的研究[6]。

2.1 歐盟AD700計劃

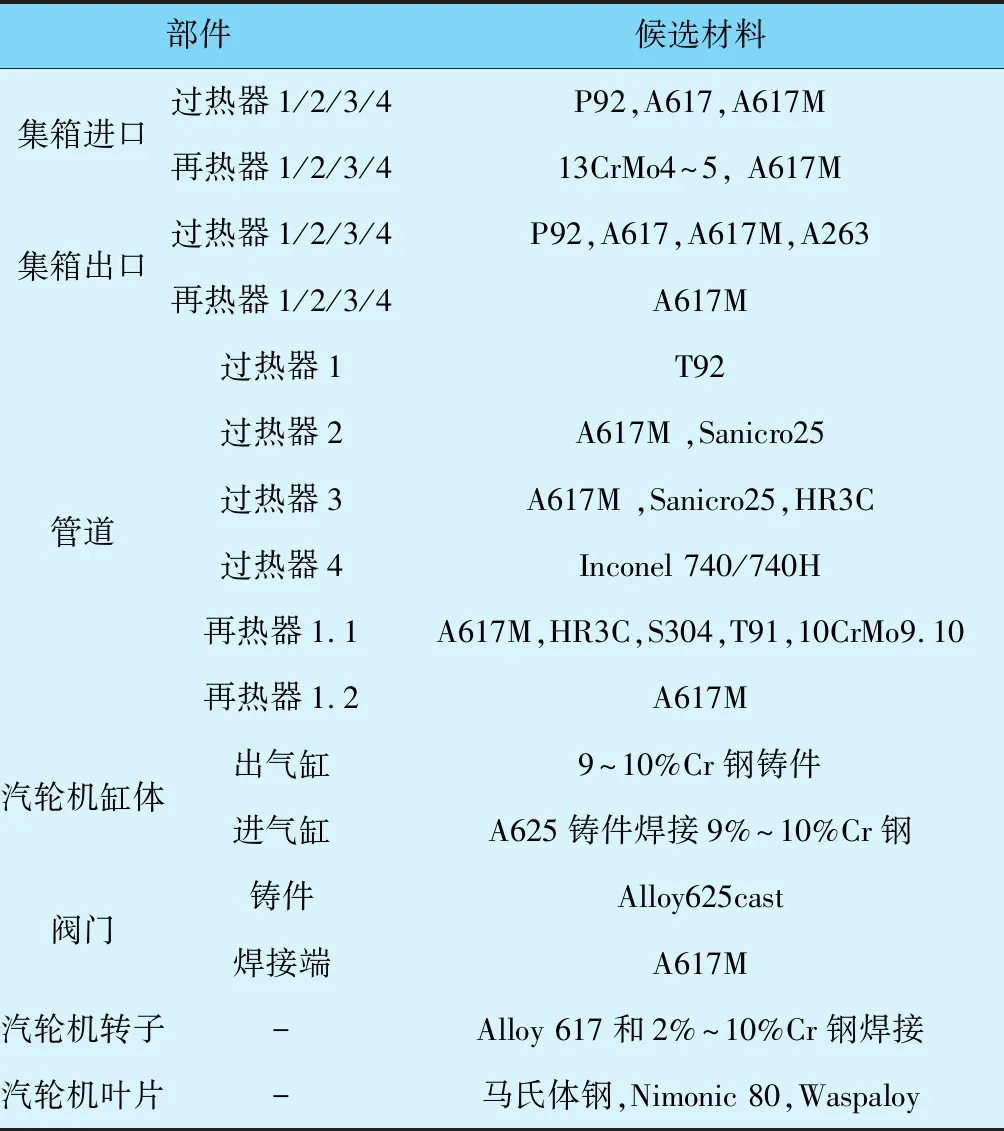

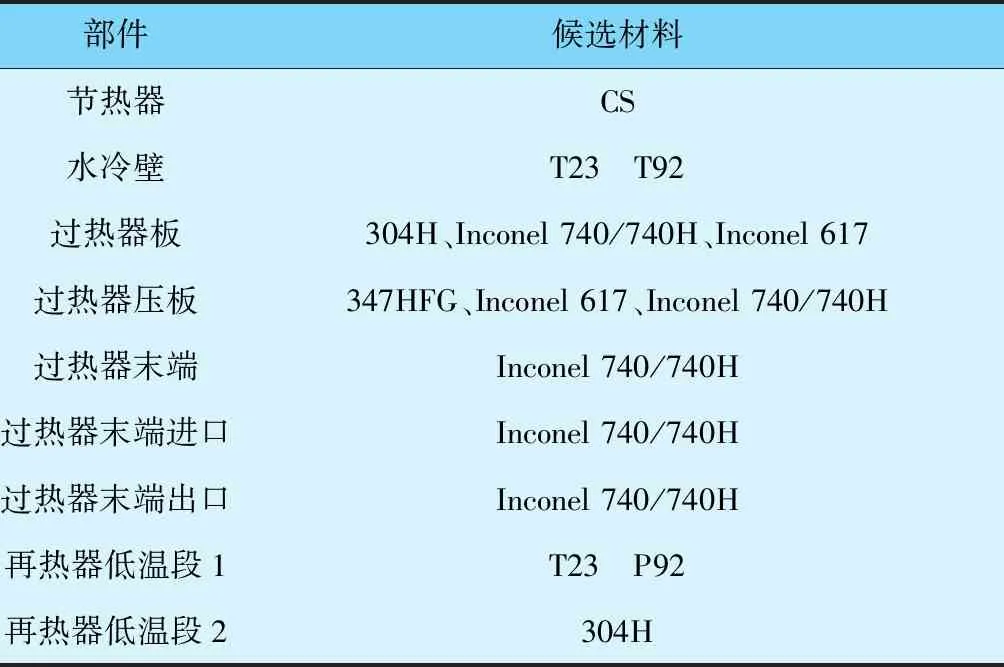

由于歐盟各成員國擁有大量運行超過40年的亞臨界機組,加之歐盟各成員國批準了京都議定書,所以發展700℃等級技術是歐盟節能減排戰略的需要。歐盟關于700℃超超臨界發電技術的研究始于1998年,計劃在2021年完成一臺700℃/35MPa的機組的建設并運行至2026年,2026年之前完成整個AD700項目。目前,針對高溫材料的研究已于2011年結束,2011年至2017年主要是在德國COMTES+宿主機組上進行試驗驗證。 歐盟的AD700計劃中主要的高溫材料有Inconel 617/617B、Inconel740H、Nimonic263、Sanicro25等,其主要高溫部件的候選材料見表1。

表1 AD700電站各個部件所使用或候選的材料

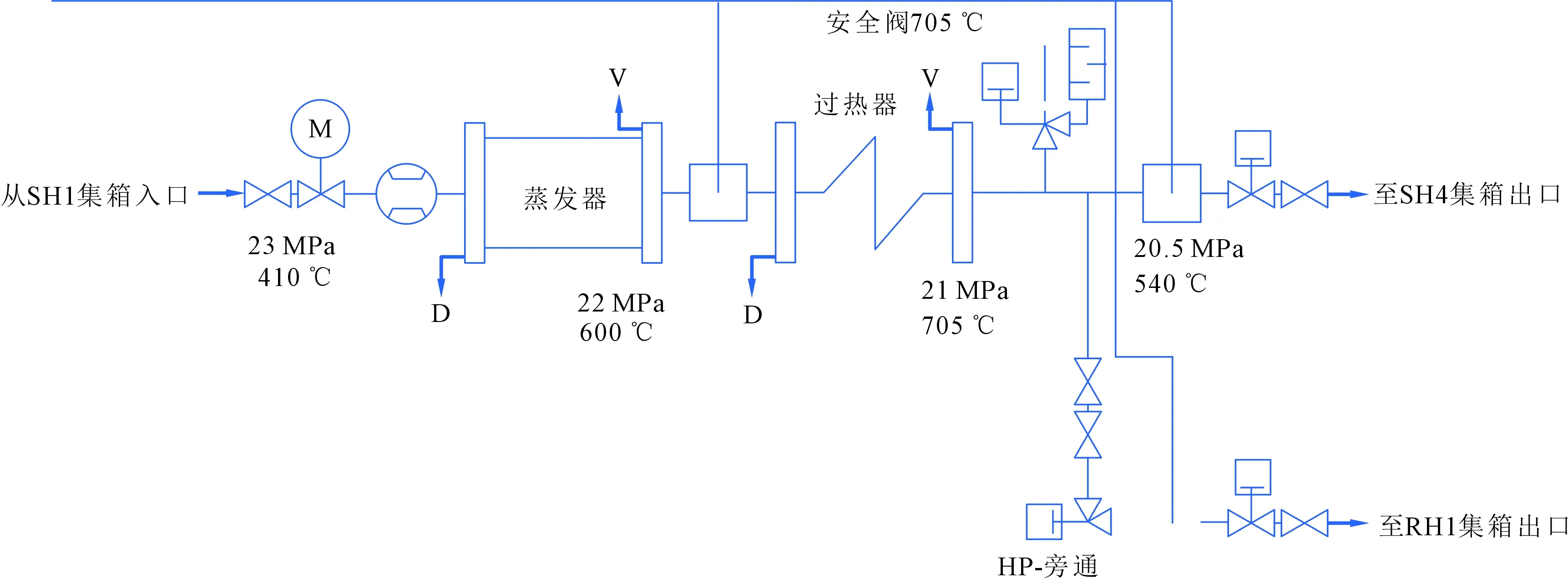

在完成了相關材料的研究基礎之后, 歐盟于2011年在COMTES 700項目中對汽輪機調節閥進行了驗證,其閥門的工作溫度接近主蒸汽的工況參數,主要驗證閥門閥體和內件在高溫下的應力、變形等性能;該試驗裝置的示意見圖1,23MPa/410℃的蒸汽在經過蒸發器和過熱器后,將蒸汽加熱到21MPa/705℃,試驗裝置的蒸汽流量為12kg/s,實際出口的蒸汽溫度和壓力分別為702℃和21.2MPa,在蒸汽輪機的旁路有一個旁路閥,該旁路閥也是該項目驗證的一個重點項目。

圖1 歐盟COMTES 700測試裝置示意注:質量流量:12kg/s(43.2t/h)

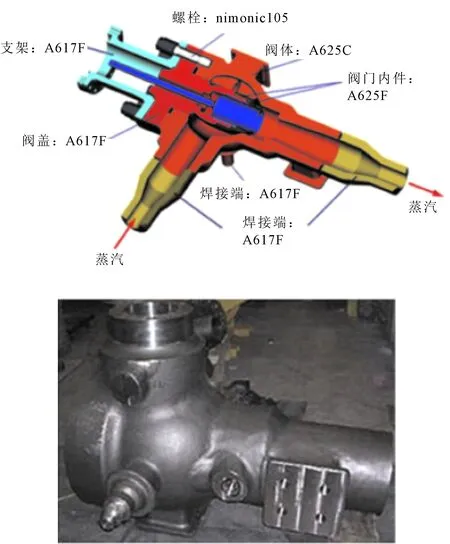

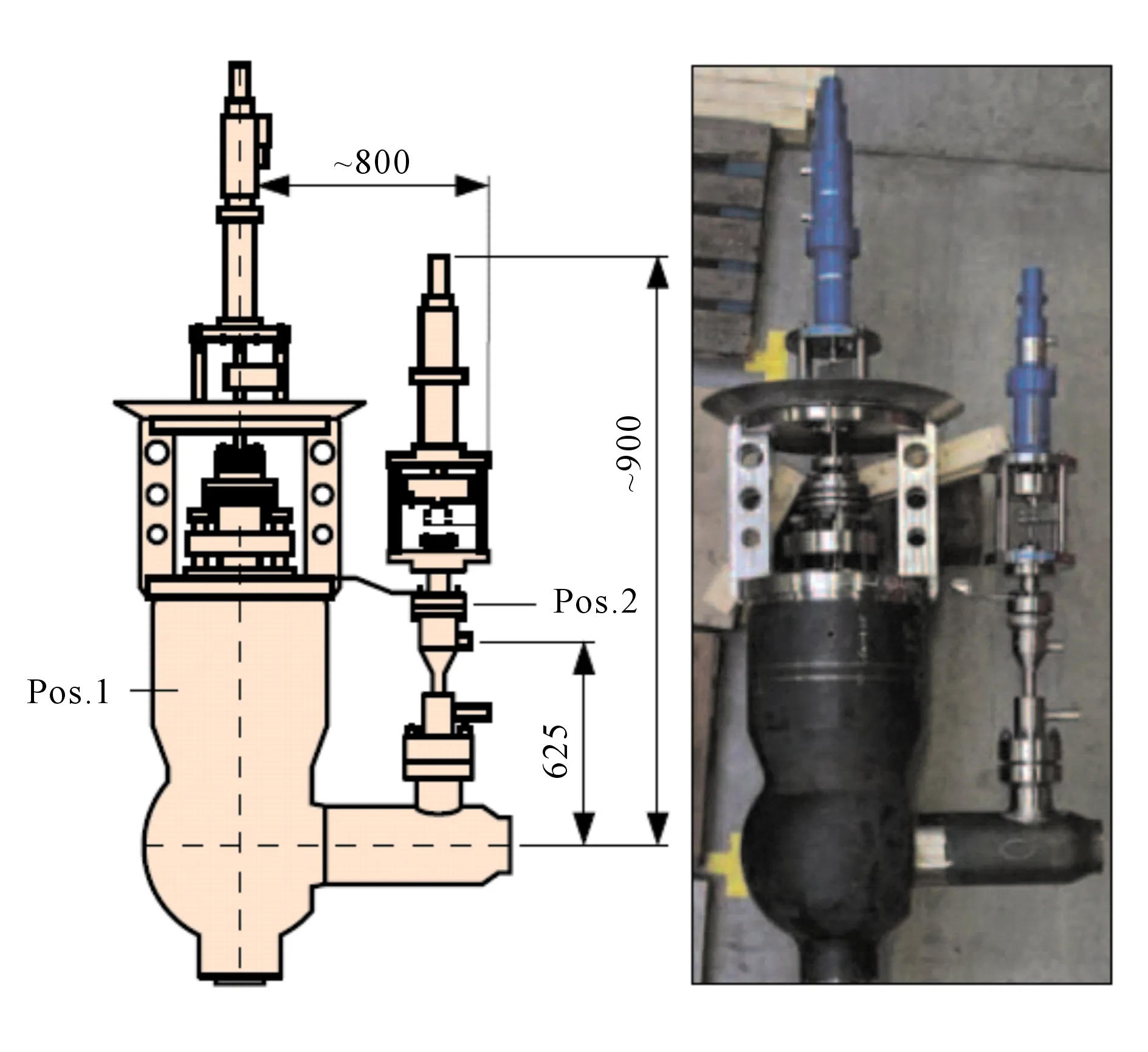

汽輪機主調節閥的結構和材料選型見圖2,該項目的資金由歐洲汽輪機協會和西門子、阿爾斯通等共同資助;閥門的鑄件由英國Goodwin PLC下屬的Goodwin鑄造廠生產。

圖2 蒸汽輪機進口調節閥

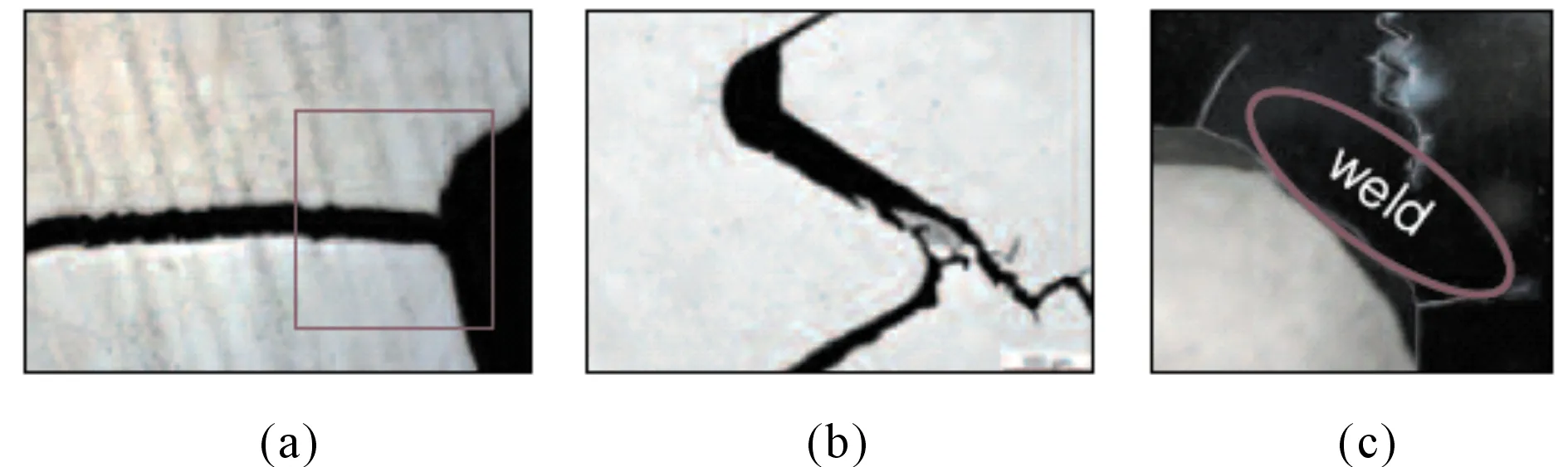

在測試汽輪機調節閥的同時,在汽輪機的旁路上還進行了高壓旁路閥的測試,閥體的材料采用A617B鍛件,其旁路閥的參數為705℃/21MPa,蒸汽流量與上述主蒸汽調節閥一致,測試時間從2005至2009年,共計22 400 h。在試驗結束后,研究人員對閥門進行了拆解,發現旁路閥的閥體內部出現了不同程度的裂紋(見圖3),分析其原因,主要是由于閥體內部和外部的熱應力過大所致。

圖3 COMTES裝置上旁路閥閥體裂紋

在COMTES+項目試驗中,為了進一步測試閥門冷熱交變循環的壽命,歐洲VGB協會重新制造了新的高壓旁路閥,并在COMTES+項目試驗裝置上進行試驗,此次蒸汽輪機高壓旁路閥由德國HORA公司制造,其外形見圖4,該閥門閥體采用A617B鍛件材料,為了避免上次試驗過程中閥體裂紋的產生,采用流開式的設計方法對閥體進行重新設計,對于中腔焊縫采用新的工藝進行焊后熱處理。為了模擬冷熱交變環境,在旁路閥入口增加了一個注水調節閥,向旁路閥入口管道內注入冷卻水,將蒸汽的參數降低至307℃/2MPa,模擬機組啟停的工況。最終測試結果顯示,旁路閥的性能滿足最初試驗的要求。

圖4 用于COMTES+700℃的高壓旁路閥

2.2 美國USC項目

美國能源局在2001年提出了開發35MPa/760℃的先進超超臨界燃煤機組,其目標是凈發電效率達到 46%以上,對應的污染排放物降低25%,該項目主要由美國鍋爐制造商、汽輪機制造商和國家實驗室共同主導開發和研究,主要可以分為鍋爐材料的研發和汽輪機材料研發,目前在鍋爐方面已取得重大研究成果,候選材料的實驗室測試和大型鍋爐測試已完成。汽輪機材料的開發從2005年開始,第一階段已經于2009年結束,其主要任務是研究汽輪機轉子、氣缸和閥門材料的焊接性能和機械性能[7]。

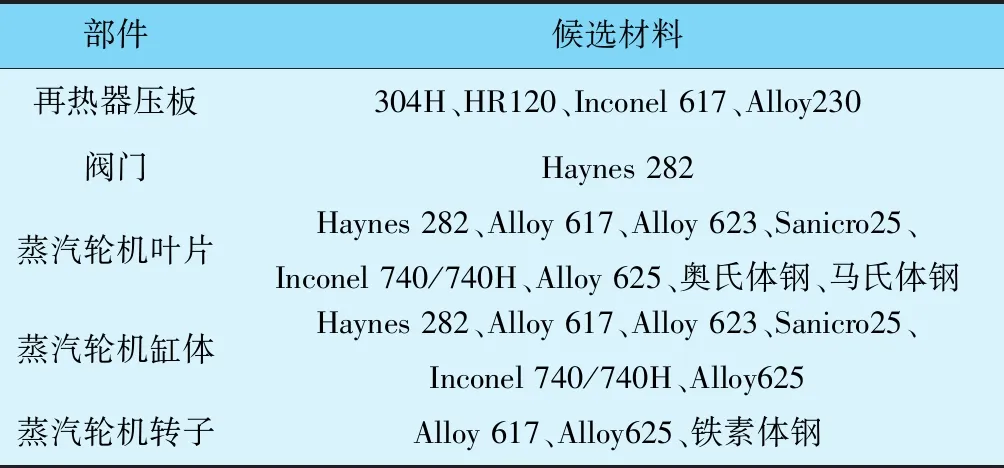

目前,美國的高溫段管材主要集中在Inconel 740/740H和Haynes282兩種材料,汽輪機材料也篩選了5種材料進行研究,包括Nimonic 105、Haynes282、Udimet 720Li、Inconel 740/740H和Waspaloy等;美國A-USC項目的候選材料見表2。

表2 美國A-USC對應的材料選型

續表

美國的760℃先進超超臨界項目中,閥門采用Haynes 282鎳基合金材料。該合金由Haynes公司于2005年開發完成以作為一種時效強化型鍛造鎳基高溫合金,其使用溫度在649~927℃之間,該材料在750℃、10萬h持久蠕變強度高于150MPa;該種合金兼備了良好的蠕變強度、熱穩定性以及優越的可加工性、焊接性能,Haynes 282合金因良好的綜合性能成為USC機組重要組成選型材料之一[8]。

目前,美國正在建造ComTest 1400試驗平臺,預計在2020年前完成零部件的實爐驗證,以評估設備的建造成本和零部件的供應鏈。由于美國國內在役的燃煤電站超過600℃的比較少,再加近年來美國頁巖氣革命對美國燃煤發電的沖擊,導致美國在700℃等級的先進超超臨界機組研究經費不斷削減,部分的試驗研究計劃也在不斷地延期和推遲。

2.3 日本A-USC項目

日本是一個化石資源貧乏的島國,每年會從世界各地進口大量化石原料作為儲備能源,另外,日本的人口密度較高,單位面積產生的污染物排放量相對較高,為了更加高效地利用化石原料,日本于2000年啟動700℃等級超超臨界機組研究,其研究計劃可以分為多個部分,分別為鍋爐、閥門和汽輪機的研發。該計劃在2021年之前建成試驗機組,以評估各種材料和設備的可行性。日本的主要目標是在現有超超臨界機組上,采用一次再熱USC+A-USC方案,將蒸汽的溫度提高至700℃,使其機組的發電效率達到48%左右,凈效率達到46%左右。

日本在2012年之后針對A-USC項目開發了新的材料,分別是FENIX700,USC141和USC800MOD材料。FENIX700材料是一種低鎳鐵合金材料,其在700℃、10萬h的持久蠕變強度超過100MPa,由于鎳的含量較低,所以它的價格也較低,大概是鎳基合金價格的1/3,采用該種材料制成的一個12.5t重的汽輪機轉子已經完成;USC141材料開發用于小口徑管道、蒸汽輪機葉片和螺栓等部件,該材料具有較低的膨脹系數,且700℃、10萬h的高溫持久蠕變強度>180MPa;USC800MOD材料是由日立公司開發的一種鎳基合金,其使用溫度可以達到800℃,10萬h、800℃高溫持久蠕變強度大于100MPa。機組不同部件的候選材料見表3。

表3 日本A-USC項目所對應的材料選型

2.4 中國A-USC項目

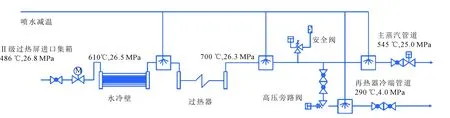

由于我國是以煤為主導能源的國家,因此我國已成為世界上600℃電站發展最快、數量最多、取得成果最為顯著的國家,截至2018年,中國已經建成了43臺600℃超超臨界機組;國家能源局在2011年啟動了700℃超超臨界燃煤發電關鍵設備研發及應用示范項目,對鍋爐等關鍵設備的驗證平臺所使用的材料及其制造工藝可靠性進行現場試驗驗證,試驗平臺已于2015年完成并開始點火啟動,截至目前已運行3萬h,計劃運行4萬h,目前試驗平臺運行良好[9],其試驗平臺示意見圖5。

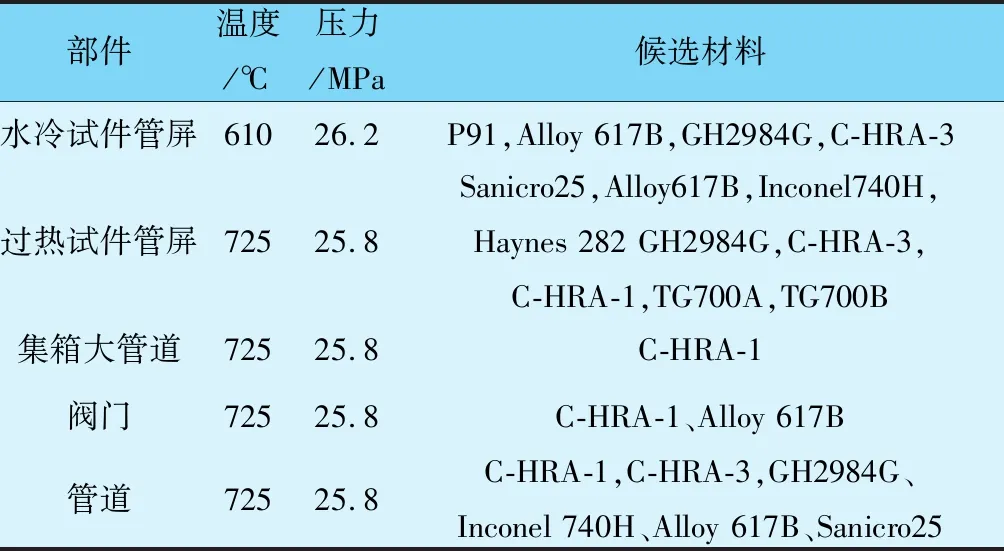

我國700℃超超臨界機組各部件的候選材料見表4,其中主要的研究材料有Alloy 617B、Inconel 740H和國產C-HRA-1、C-HRA-3、GH2984G材料。

圖5 中國700℃試驗平臺裝置示意

表4 中國700℃超超臨界機組各部件的候選材料

其中,高溫管道所用閥門的候選材料有兩種,一種為國產C-HRA-1鎳基材料,該材料是在263鎳基合金的基礎上開發而來,相比263鎳基材料具有更好的抗腐蝕性[10];另一種是歐洲使用的Alloy 617B材料,該材料已經過歐洲AD700項目的驗證。我國700℃試驗平臺所用的閥門絕大部分由IMI瑞典工廠加工,其原料為寶鋼提供的鎳基C-HRA-1材料,閥門從2015年至今運行良好。

3 結語

700℃等級超超臨界燃煤機組是今后燃煤發電的重要方向之一,發展該燃煤組可更加高效地利用化石燃料,進一步降低煤炭所產生的污染,對保護環境具有積極的作用。但是從目前各國的研究情況來看,700℃等級的先進超超臨界機組普遍以采用鎳基合金為主,其合金的性能就決定了機組的建造成本會較高。所以,如何降低經濟成本將是以后先進超超臨界研究的重點課題之一。