自由測站法在既有鐵路曲線測量中的應用

馬長清 劉 振 鄧少云

(1. 湖南高速鐵路職業技術學院鐵道工程學院,湖南衡陽 421002;2. 廣州鐵路局集團有限公司工務檢測所,廣東廣州 510000)

隨著列車運行速度的不斷提高和運量的不斷增大,鐵路線路平面曲線必然逐漸產生變形,為保證列車在動力作用下行車的安全和平穩,必須要對鐵路平面曲線進行整正,使既有曲線恢復到良好的狀態[12]。當前,各鐵路局工務部門曲線整正作業主要采用的是傳統方法:維修時采用正矢法,大修時采用偏角法或坐標法[34]。 正矢法又稱繩正法,測量工具簡單,內業計算簡捷,行車干擾小,但受正矢測量精度影響大,精度較低且可靠性較差,一般適用于簡單的線路養護作業[5];偏角法則依據平曲線各點對應的偏角與弦長進行曲線整正,所用作業方法簡單,觀測條件要求不高,但是作業時測量儀器需要架設在既有線軌道上,測量時需要頻繁上下道,對行車的干擾大,人員與儀器存在較大安全隱患;縱向里程主要用鋼尺進行丈量,測量精度不高[6]。 坐標法精度與偏角法相當,可任意設站,但是縱向里程也依賴鋼尺丈量,精度不高[79]。

基于此,湖南高速鐵路職業技術學院、中國鐵路武漢局和廣州局就“距離與方向交會法測量計算鐵路既有曲線的研究與探討”課題進行聯合研究,旨在結合現代化測量工具和新方法,對現有曲線測量方法、計算原理和方法進行改進,形成一套成熟的施測工法,從而提高工作效率和測量精度,保證既有線測量作業人員的人身安全,并將此方法推廣應用到線路復測等相關工作中,適應鐵路高速發展的需要。

1 測量工具的改進設計

線路測點位置即測點里程位置所對應的鋼軌中心位置。 目前,主要采用絕緣鋼尺量距的方法確定里程位置,鋼軌中心點位一般采用簡單估中,精度較低。 鑒于此,本課題的精度改進設計包括兩部分:激光測距里程定位裝置與軌道磁鐵對中裝置。

1.1 激光測距里程定位裝置

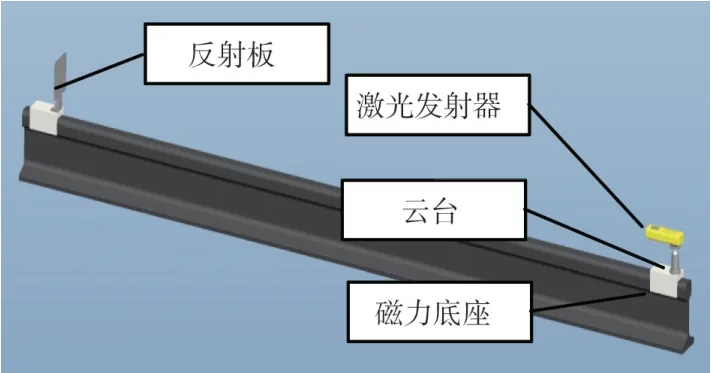

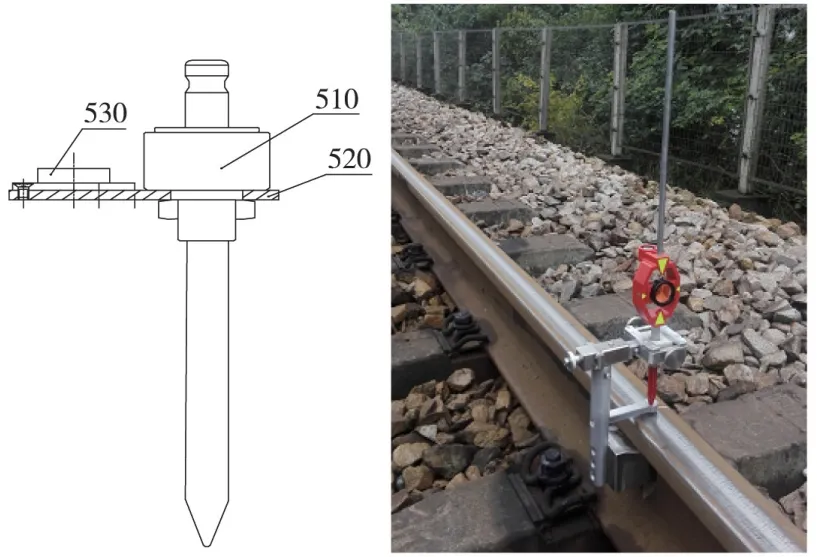

該裝置由激光發射器和反射板組成,主要用于線路里程的測量。 激光發射器固定在一個可調云臺上,云臺固定在磁力底座上。 調節激光發射器方向時,將云臺的阻尼調至適當大小,再用手握緊激光發射器,調整方向使之對準反射板(見圖1、圖2)。

圖1 測距工裝裝置示意

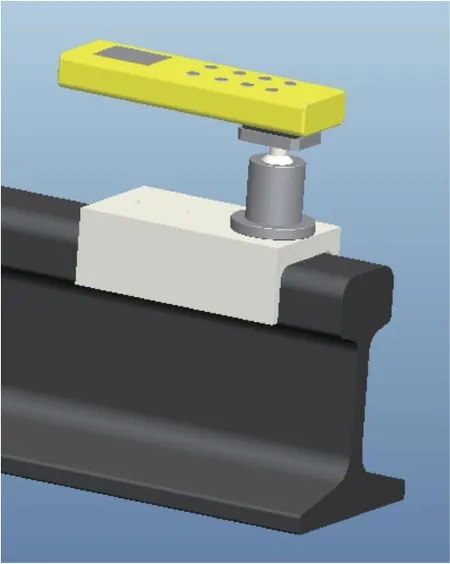

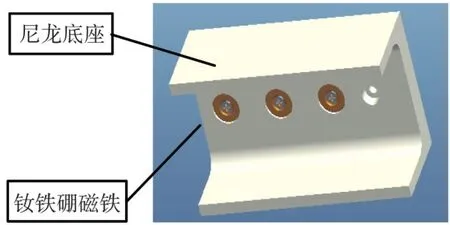

云臺與激光發射器接口為通用1/4-20 英制螺紋。 云臺和磁力底座如圖3、圖4 所示。

圖2 激光發射端放大示意

圖3 云臺裝置示意

圖4 磁力底座示意

反射板由不銹鋼反射板和磁力底座組成。 磁力底座與激光發射器底座相同。

1.2 軌道磁鐵對中裝置[12]

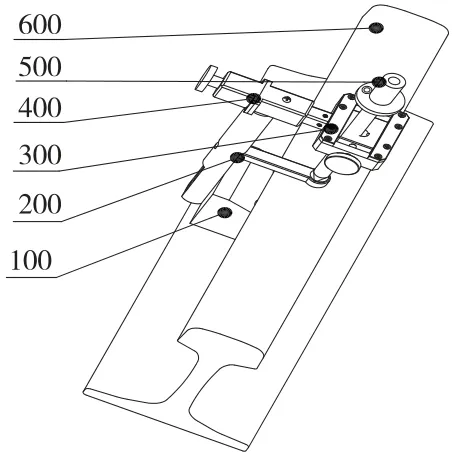

該裝置上部棱鏡和對中桿棱鏡完全相同。 下半部即為磁鐵棱鏡座:磁鐵部分緊緊吸在鋼軌側面,磁鐵與鋼軌接觸部分上面和側面的形狀和尺寸按鋼軌斷面的形狀和尺寸來加工,可保證棱鏡座的小對中桿準確對中鋼軌中心,如圖5 所示。 橫桿端頂部可安裝棱鏡接頭(徠卡式接頭或測機舍接頭),橫桿端頂下有一小對中桿并配有鎖緊螺帽,松開時小對中桿可落在鋼軌上。棱鏡座的各個配件都是機加工,對中精度很高,可達到1 mm 之內。

該裝置包括5 個部分(如圖5 所示):100 吸附底座,200 找中支架,300 垂向調節機構,400 橫向調節機構,500 找中桿。

圖5 鋼軌找中裝置組成

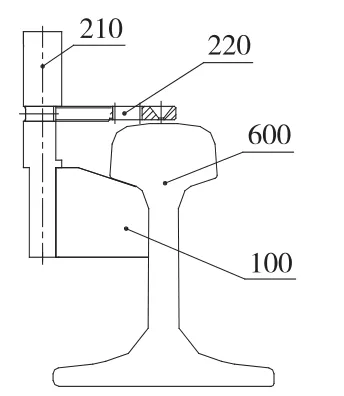

(1)定位座100 的截面與鋼軌600 尺寸相同,通過該弧面與鋼軌下側面圓弧面接觸,實現定位,如圖6 所示。

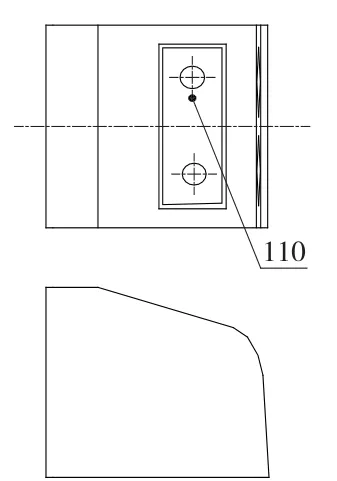

(2)定位座100 上面布置強磁鐵110,依靠強磁鐵110 與鋼軌600 的吸力實現該支座的固定,如圖7所示。

圖6 鋼軌找中裝置組成示意

圖7 吸附底座示意

(3)找中支架200 由支撐桿210 與托板220 組成,220 上設有錐形孔,錐形孔與定位座100 的相對位置固定;錐形孔的軸線位置則根據定位座100 與支撐桿210 及托板220 的相對尺寸確定,三者組成的部件與鋼軌下側面圓弧接觸后,托板220 上錐形孔的錐尖剛好位于鋼軌的中心面上,如圖6 所示。

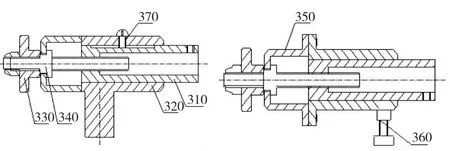

(4)垂向調節機構300 為矩形滑槽,滑塊310 可在滑槽320 內垂直于鋼軌方向滑動,旋轉330 手柄;絲杠340 帶動320 移動,絲杠340 與端蓋350 間設置擋肩(防止滑塊310 在滑槽320 內滑動);調節完成后,旋轉鎖緊螺釘360,滑塊310 的位置即固定。 滑塊310 有限位槽,限位螺釘370 可以防止310 滑動時脫落。 具體結構如圖8 所示。

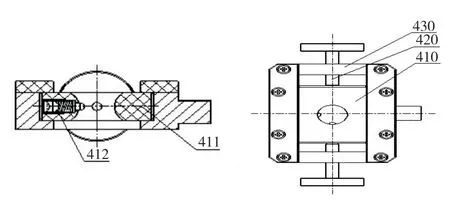

(5)橫向調節機構400 可實現平行于鋼軌方向的調節。 調節手柄420、抱箍410 可在滑槽430 內平行于鋼軌方向滑動。 411 的端面為圓弧面,可以防止放置于其中心孔內的桿件在轉動過程中抱死,彈性柱塞412 解決了其中心孔內桿件轉動過程中的竄動問題,如圖9 所示。

圖8 垂向調節結構剖面示意

圖9 橫向調節結構示意

(6)500 為找中桿,510 為錐形桿,其錐形端置于托板220 錐形孔內,510 錐形端與找中裝置200 的組合可實現鋼軌找中;平板520 上固定萬向水平氣泡530,萬向水平氣泡530 的軸線與錐形桿510 的軸線平行。 通過調節橫向調節機構400 與垂向調節機構300,并同時觀察萬向水平氣泡530,直到萬向水平氣泡530 居中。 此時,錐形桿510 的軸線即處于鋼軌中心面并與水平面垂直。 找中桿與實物裝置如圖10所示。

圖10 找中桿示意圖與實物裝置現場

2 施測工法的研究

2.1 外業里程丈量

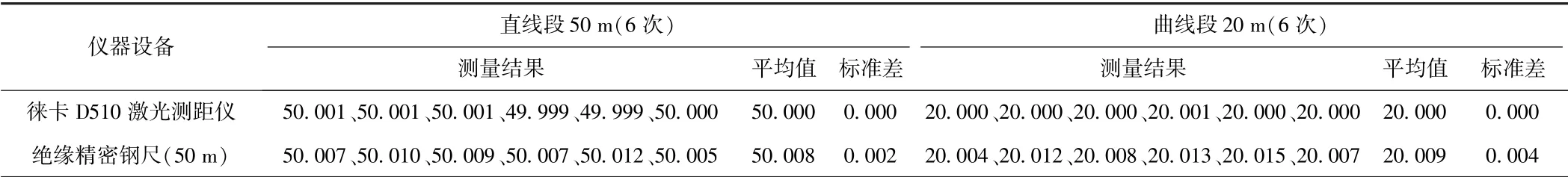

既有曲線整正的目的是保證線路曲線平滑圓順,其正矢精度滿足修理規則要求即可。 因此,現場里程丈量沒有必要采用鐵路中心里程。 為了便于現場標記,單線里程丈量采用左股鋼軌進行標記,雙線下行采用左股鋼軌、上行采用右股鋼軌進行標記,直線上每50 m 一點、曲線上每20 m 或25 m 一點進行里程標記(標記在外側鋼軌軌腰上)[1011]。 為保證里程丈量精度,改用徠卡D510 激光測距儀代替傳統的鋼尺。 大量現場試驗數據表明,測距精度得到了很大提升。 現場測試結果如表1 所示。

表1 測距結果比較 m

采用傳統絕緣精密鋼尺進行測量時,對于直線段,一般采用25 m+25 m 進行50 m 里程定位,其產生的誤差主要由測段誤差和鋼尺未能緊密貼合鋼軌面造成;對于曲線段,測量弦長時,鋼尺狀態為懸空且難以貼合軌面,故數據偏差較大。 而激光測距則很好地克服了傳統測距的不足,提高了丈量精度。

現場測量如圖11 所示,左圖為現有里程測量模式,右圖為傳統丈量模式。

圖11 里程測量工作

2.2 中線平面測量原理與方法

(1)測量原理

以置鏡點為圓心,定向方向為N 建立測量相對坐標系。 由于第一點、第二點方向角和平距已測量,所以第一、二兩點的N,E 坐標均可直接計算出來,第三點方向已知(方位角已測),第三點和第二點的距離為測點間距(在以第二點為圓心、間距為半徑的圓上)。 此圓與第三點和置鏡點直線方向的關系為相交、相切、相離(相離時表示角度測量有誤)。 一般情況下為相交,相交時應有兩個交點。 根據第一點、第二點的N,E 坐標以及理論的交點坐標,結合既有線變形狀況,可以排除兩個交點中的一個交點,從而計算出第三個點的坐標。 以之類推,可以求出整個測站內所有測點的全部坐標。 若一次測量不完整個曲線,則將第二測站內所有測點的計算坐標,平移旋轉到第一測站內的最后3 個點上,從而計算出第二測站內各測點位于第一測站內坐標系下的坐標值。 多測站測量曲線時,重復以上步驟,即可計算出所有測點在一個坐標系下的坐標。

(2)測量方法

傳統偏角法作業必須將儀器(如電子經緯儀)架設于線路鋼軌之上[12]。 而坐標法可將全站儀架設在鐵路路肩通視條件較好之處,儀器精確整平后,打開激光對中,在地面上標記好對中點,記錄儀器對應于鋼軌上標志里程的大概位置值,然后將儀器瞄準既有鐵路上某一固定建筑物作為方向定向點。 為操作計算方便,將此方向設為零方向(即將儀器水平角設置為0°00′00″),然后依次測量既有鐵路上各個測點。 測量時,第一點、第二點、距離測站最近點和每站測量終點等必須測量和記錄其水平角和水平距離,其他各點只測量水平角。 列車經過后,須重新對中整平(對中點為原儀器架設整平后的標記點),重新定向。 若一條曲線一次測量不完,可將儀器搬到下一置鏡位置,重復以上步驟,并重復上一站最后3 個點即可。 圖12,圖13 為傳統偏角法作業現場,圖14,圖15 為新工法作業現場。

圖12 偏角法現場設站

圖13 偏角法現場對點

圖14 新工法現場設站

圖15 新工法現場對點

原始觀測數據整理如圖16 所示。

圖16 數據整理成果示意

3 測點撥距計算

3.1 優化目標函數

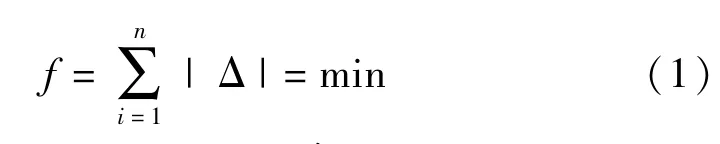

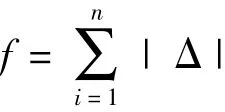

根據外業資料和鐵路有關設計規范的要求,優選出合理的曲線半徑及前后緩和曲線長度,使得各測點撥距的絕對值之和最小,即

3.2 曲線半徑和緩長的優選

先選擇曲線中部的三個點,利用三點定圓的原理,計算出圓心坐標及半徑,將兩個起點作為初切線,最后兩點作為終切線,計算曲線的總偏角,從而計算出曲線的主要要素,找出ZY、YZ 點的大致位置,最后利用圓曲線每三點為一組求出計算半徑R′,將R′取整,計算出圓心到初(終)切線的垂直距離P′,從而由式(2)計算出曲線的初(終)內移量P

由式(3)計算出起(終)緩長l

將l 取整后,重新計算圓心位置,進行全曲線撥量計算,算出一個實驗值f,有

由此可算出直圓點到圓直點之間各個f。 選擇f最小的那一組R1,l1,l2,X0,Y0,即為最優值。

3.3 各測點撥距計算

利用各測點的里程,計算出此里程對應的設計位置切線方程,測點到切線的距離近似為各測點的撥道量,計算內容主要分為以下幾個方面:

①直線(前后切線)點撥距計算。

②圓曲線上各測點的撥距計算。

③緩和曲線上各測點的撥距計算。

4 數據處理軟件開發

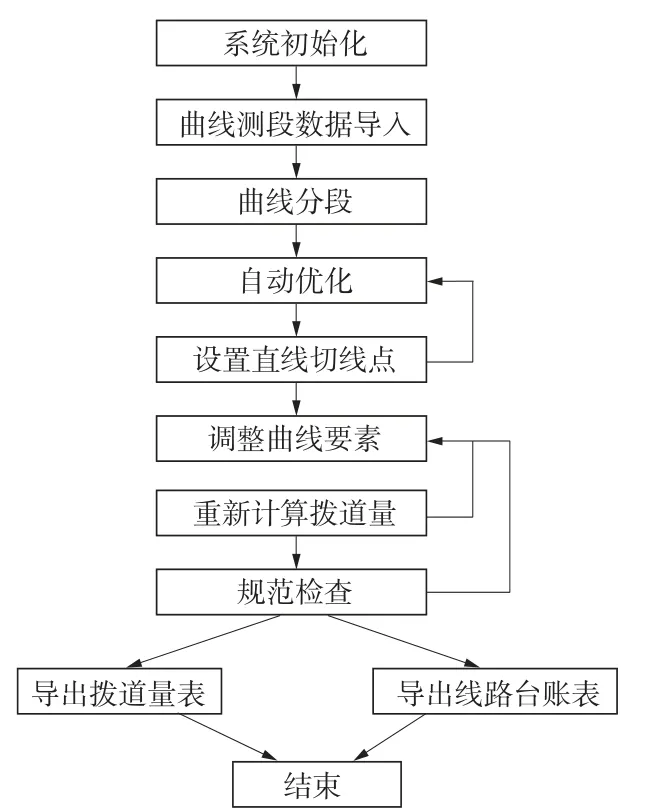

為提高數據處理效率,達到外業、內業數據的無縫連接,基于EXCEL 和VB6.0 開發編寫了觀測數據處理軟件,數據處理流程如圖17 所示。

圖17 數據處理流程

5 實例應用對比

為了探究該施測工法的可靠性與現場施測效率,在京廣線(武漢局信陽工務段京廣線下行)既有曲線測量項目中進行了傳統的偏角法與新工法之間的實驗對比。 兩種方法所采用的基礎數據一致,包括2 個曲線作業面(均為大半徑曲線),編號為41 號曲線和42 號曲線,以現場外業數據測量與內業數據處理所用的總時間和最終曲線撥道量為對比量進行工法分析。

5.1 施測時間對比

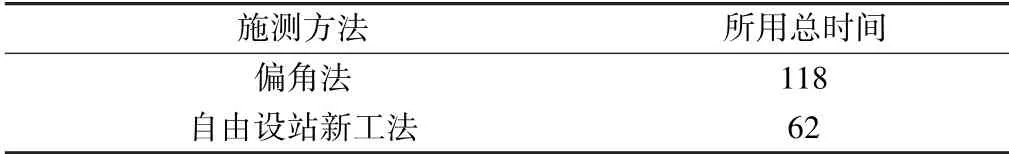

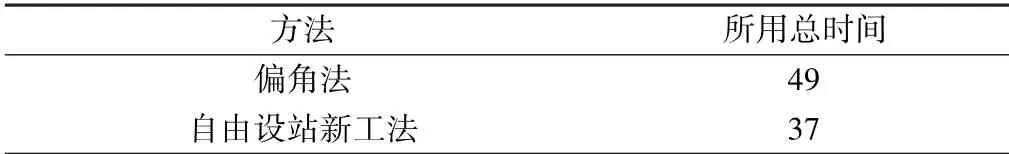

施測時間對比如表2 所示。

由表2 和表3 可以看出,傳統偏角法內外業所用時間遠多于自由測站新工法。

表2 偏角法與自由設站新工法外業施測時間對比min

表3 偏角法與自由設站新工法內業數據處理時間對比min

5.2 數據處理結果對比

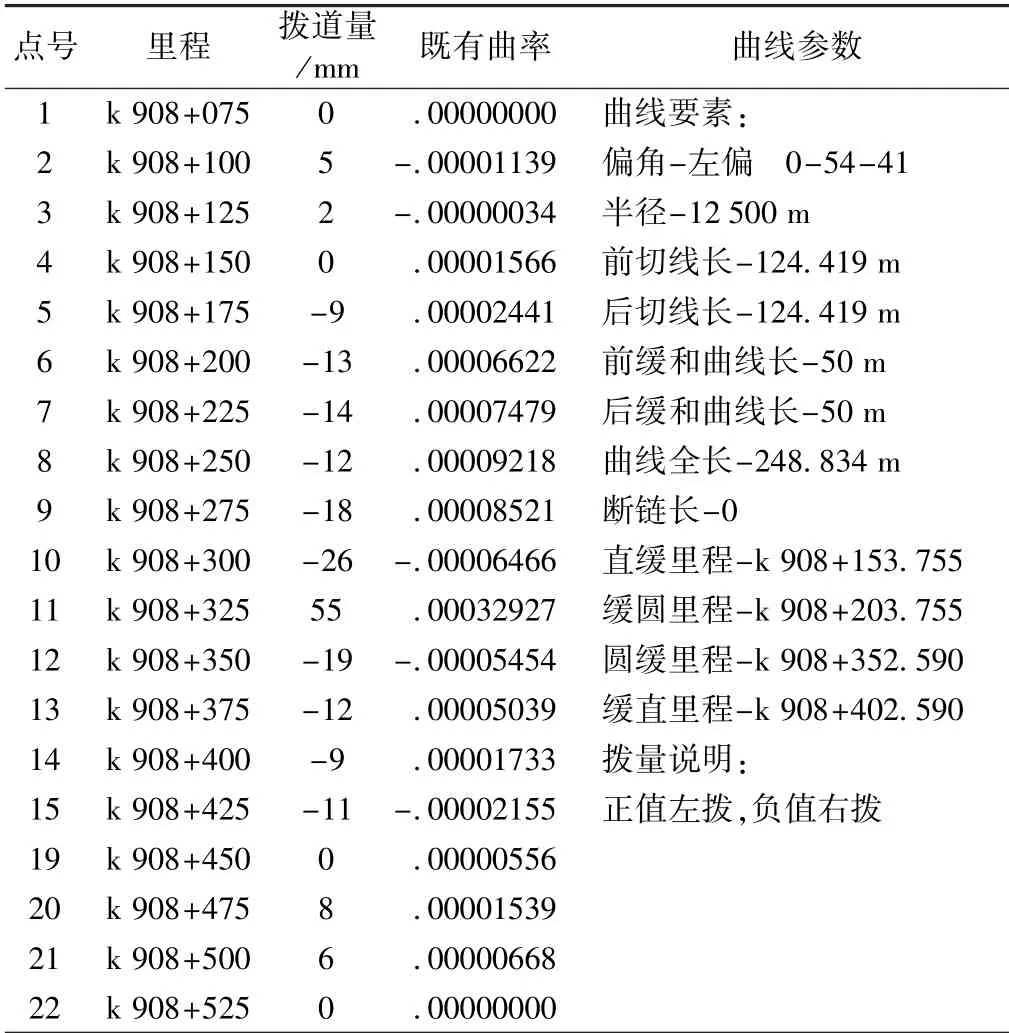

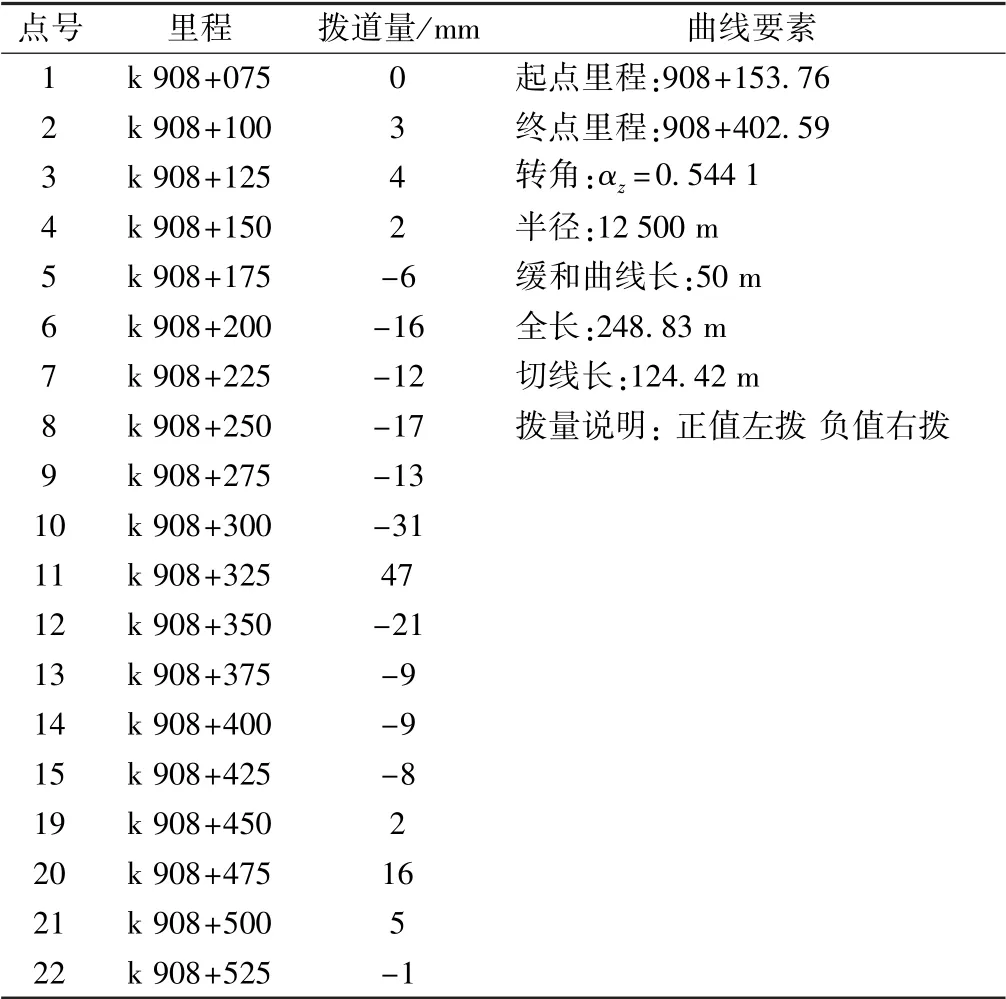

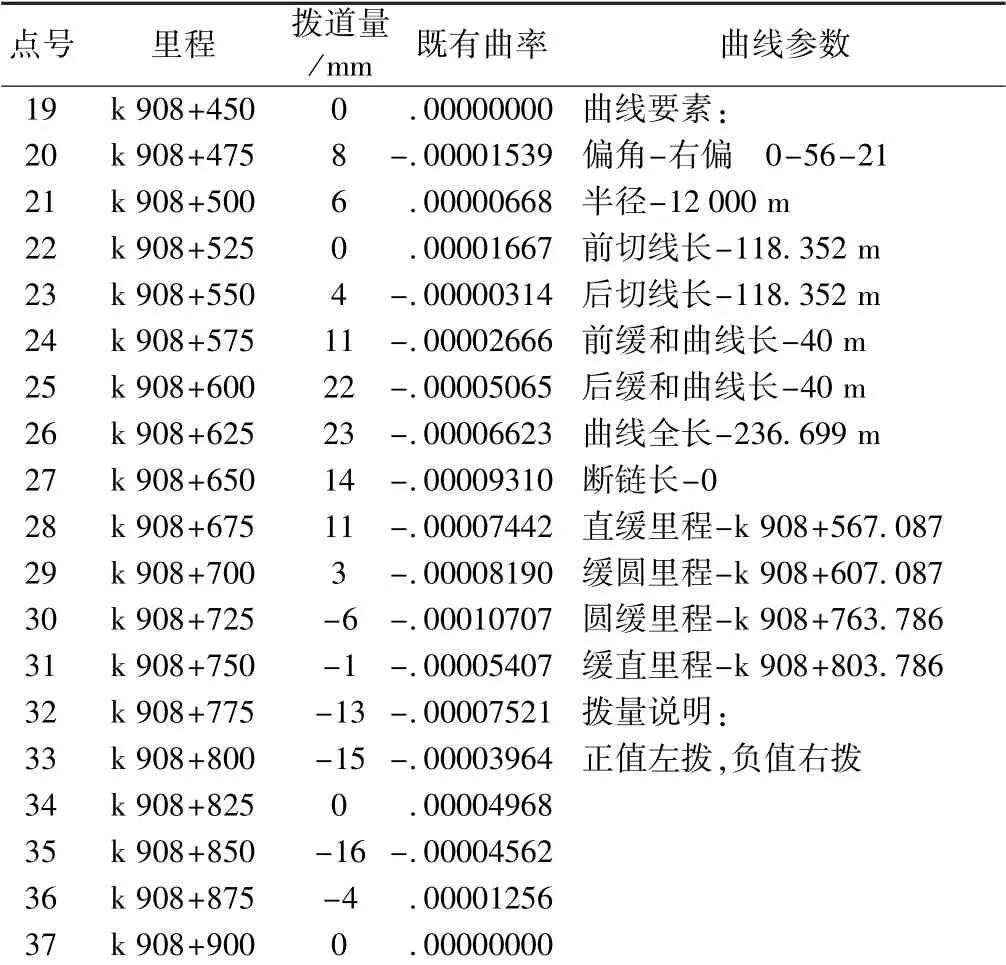

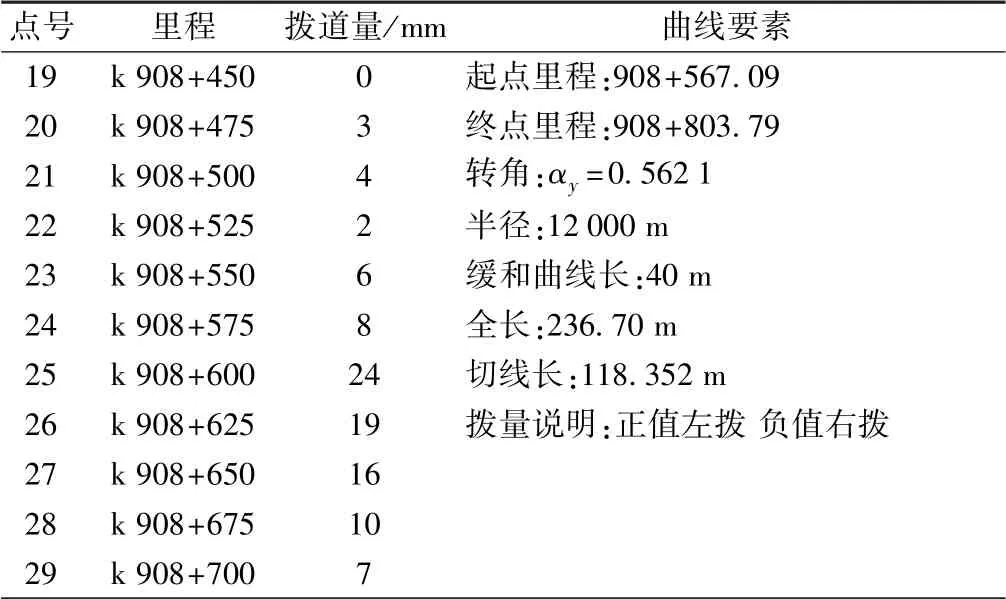

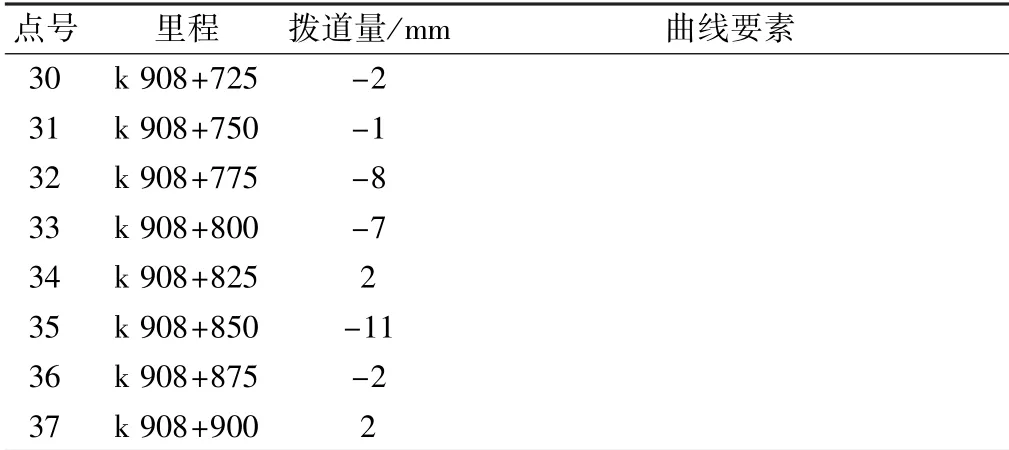

表4、表5 分別為41 號曲線新工法與偏角法數據計算成果,表6、表7 分別為42 號曲線新工法與偏角法數據處理成果。

該方法已在武漢鐵路局、廣鐵集團各工務相關部門實際作業中得到認可和廣泛應用。 如武漢局已將其應用于寧西線線路復測及局內鐵路線路大修測量。 現以京廣線(武漢局信陽工務段京廣線下行)既有曲線測量為例進行對比,該次作業范圍包括曲線有2 個,編號為41 號曲線和42 號曲線。 圖13 為現場觀測數據錄入與整理,表1 和表2 為編號41、42 曲線的計算成果。

表4 41 號曲線計算成果(新工法)

表5 41 號曲線計算成果(偏角法)

表6 42 號曲線計算成果(新工法)

表7 42 號曲線計算成果(偏角法)

續表7

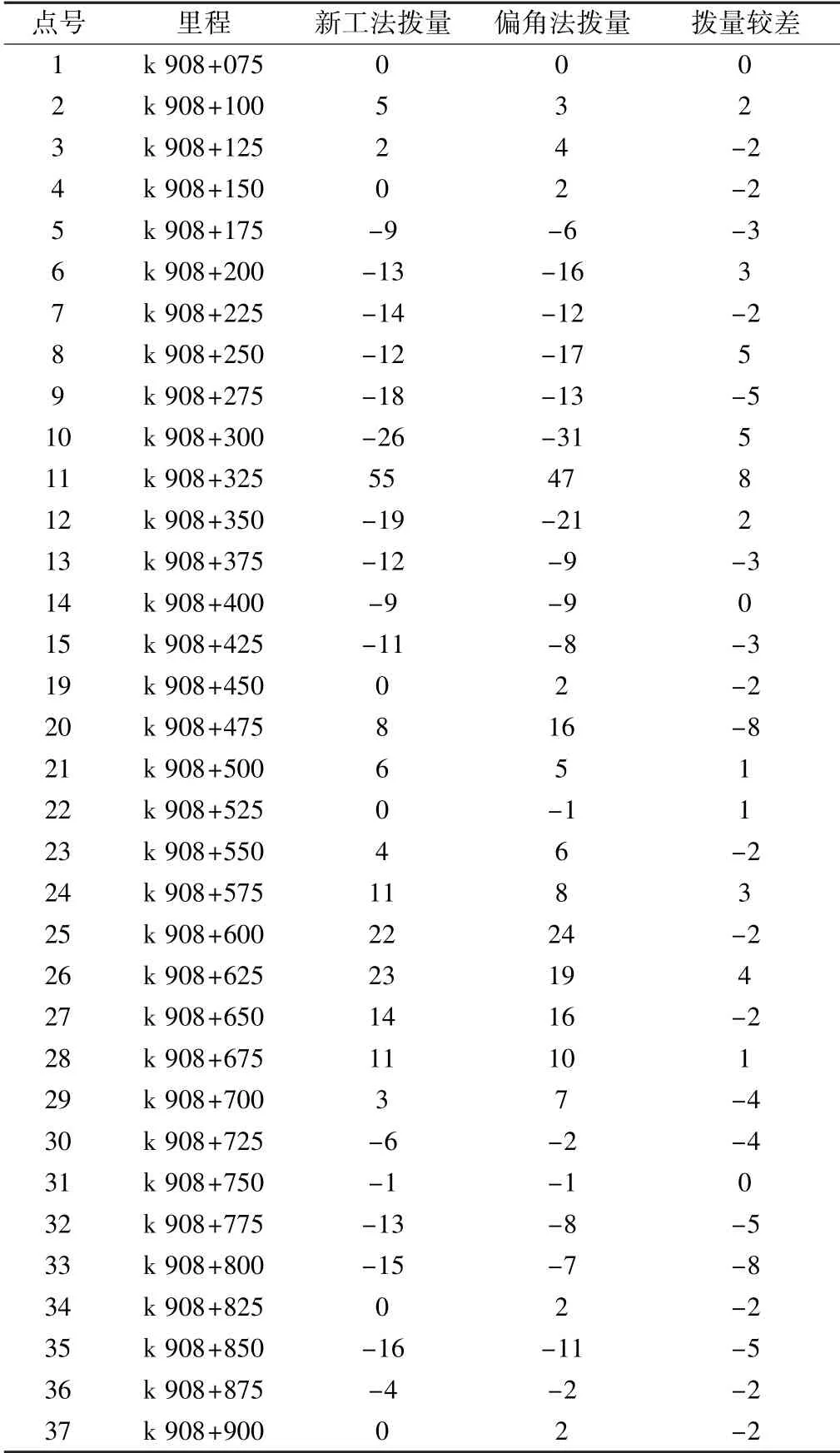

兩種方法的撥道量較差如表8 所示。

表8 偏角法與新工法撥量成果較差 mm

通過測量成果的比較,偏角法與坐標法在撥量上相差不大(最大差值為8 mm),其精度在既有線現場施工允許范圍之內[1415]。