原子層沉積納米鈍化層薄膜厚度測量技術研究

李建國 惠龍飛 秦利軍 龔 婷 張王樂

(西安近代化學研究所,陜西西安 710065)

1 引 言

飛機、汽車、輪船等發動機及其換熱部件的燃油輸送管路是由耐熱不銹鋼或高溫合金加工而成,其中含有大量Fe、Cr、Ni等活性金屬組分。在高溫下烴類燃油在活性金屬組分的催化作用下快速生成金屬碳化物(NiC3,Fe3C等),然后通過一系列反應形成積碳。由于燃油輸送管路管徑細小,在噴嘴處會進一步縮小,在發動機控制裝置部分甚至更小,生成的積碳容易堵塞燃油輸送管路、噴嘴及精密閥件并且降低傳熱效率、損壞金屬基底,導致發動機性能下降[1-3]。采用在金屬表面生長惰性鈍化層的方法隔離Fe,Cr,Ni等活性金屬組分與燃油的接觸能夠抑制金屬表面積碳生成,對提升動力系統工作壽命具有重要意義。

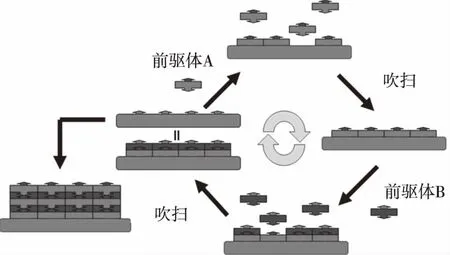

相比于傳統鍍膜技術,ALD薄膜制備技術有著薄膜致密度更高,薄膜完成性更好即薄膜缺陷率更低,薄膜厚度可控性更強的特點。作為一種前沿的納米制造技術,原子層沉積提供了一種以原子級精度操控物質表面組成和結構的方法。該技術通過周期性控制氣態反應物前驅體與基底材料表面飽和的化學反應實現單原子層精度的可控薄膜生長,原理如圖1所示,被譽為“一種真正意義上的納米技術”[4,5]。

圖1 ALD過程原理示意圖Fig.1 The diagram of ALD process

對于大多數ALD過程,參與表面反應的前驅體通常包括一種含有金屬元素的化合物以及另一種能夠與其發生化學反應生并成相應氧化物、氮化物、硫化物或金屬單質的物質[6]。ALD反應的種類通常屬于相對簡單的配體交換、熱裂解、氧化還原或有機偶聯反應。薄膜生長按照周期循環的方式進行,每一個ALD周期通常包括如圖1所示的如下四個步驟。

1)引入第一種氣態前驅體化合物A與基底材料表面接觸并發生化學吸附;

2)表面反應達到飽和后,使基底與前驅體A隔離;

3)引入第二種前驅體化合物B,與吸附有前驅體A的基底表面發生反應,生成AB結構的單分子層薄膜;

4)表面反應達到飽和后,使基底與前驅體B隔離,表面恢復到步驟1)進行前的狀態。

通過重復以上步驟,可將由A、B兩種前驅體相互反應生成的薄膜逐層沉積在基底材料表面,并可以通過控制ALD反應進行的周期數實現不同厚度薄膜的制備。

厚度和均勻性直接影響鈍化薄膜的鈍化效果,鈍化膜薄太薄會導致隔離不完全,抗積碳效果差;鈍化薄膜太厚會導致薄膜內部張力大,使薄膜表面產生龜裂進而失去其抗積碳作用。只有保證整個系統內壁鈍化薄膜厚度均勻性高,不同厚度薄膜抗積碳實驗確定其最佳鈍化薄膜厚度,從而實現較為理想的鈍化薄膜抗積碳的效果。傳統的線下薄膜厚度測量方法(例如基于電子顯微鏡、光學等手段形成的測量方法)雖然對納米尺度薄膜厚度、均勻性等物理參數可實現較為精確的測量,但是對于某些特殊的工程應用則無計可施。例如,對于復雜腔體內壁面納米薄膜厚度的測量無法實現非破壞性精確測量。因此,必須建立ALD反應過程中沉積層薄膜厚度及均勻性的納米級原位精確測量方法。

2 ALD鈍化層薄膜厚度在線測量裝置研究

ALD反應過程中對薄膜厚度和生長速度的實時監測主要通過石英晶體微天平(QCM)測量得到。基于石英晶體的壓電共振特性,可以對薄膜生長過程中石英晶體表面的微小質量變化進行實時監測,從而得到有關表面反應機理、薄膜生長速率等方面的信息[7-9]。QCM主要由石英諧振器(探頭)、振蕩器、信號檢測和數據處理等部分組成。其中石英諧振器是傳感器的接受器和轉換器,由石英晶體片經真空沉積或蒸鍍等方式在晶片上下表面修飾兩個平行的金屬電極構成的一種諧振式傳感器。石英晶片電極兩端施加微小交變電壓后,石英晶片會隨交變電壓產生機械振動,振動有一定的頻率。一般情況下,交變電壓和機械振動的振幅都非常小,通過調整外加交變電壓頻率為某一特定值時,振幅會明顯增加,這種現象稱為壓電諧振,對應的頻率為諧振頻率。由此構成了石英晶體震蕩器,此時電路的振蕩頻率等于石英晶體振蕩片的諧振頻率。晶片的固有諧振頻率只與該晶片的切割方式、幾何形狀及尺寸有關,因此其諧振頻率有著很高的頻率穩定度。如果在QCM晶片表面沉積一層薄膜,晶體的振動就會減弱,而且頻率的減少量與薄膜的厚度和密度相關。根據Sauerbrey方程,沉積在QCM晶體表面薄膜質量和QCM晶體諧振頻率變化可建立關系為

(1)

式中:f0——QCM晶片固有的振蕩頻率;A,m——QCM晶片的工作面積和質量;ρ0,μ0——石英晶體的密度和剪切模量。

由于晶片表面積大小固定,在ALD反應條件下Δm的數值遠遠小于m(相差達到6~7個數量級),所以QCM的諧振頻率變化與沉積層薄膜的質量成正比。通過測得QCM晶片頻率的變化量來換算在QCM晶片表面沉積薄膜的質量Δm,根據質量密度體積公式可計算QCM晶片表面沉積層的厚度。此外,通過對質量變化曲線形狀的分析還可以對有關前驅體疏運、表面反應速率、反應放熱特性、前驅體分解、薄膜腐蝕等細節問題得出定性結論。

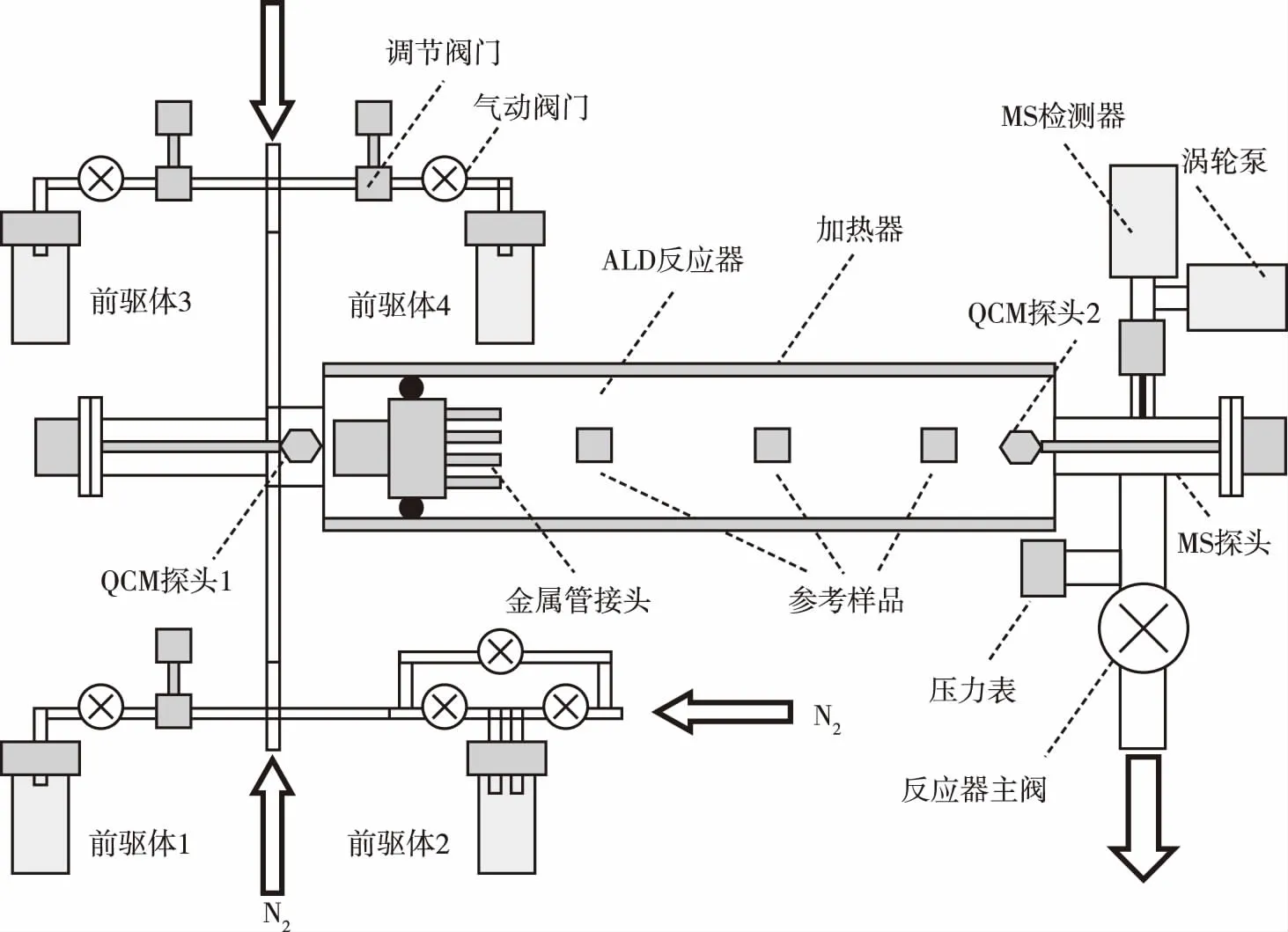

通過在反應器內不同位置設置QCM檢測器測量薄膜生長速度和厚度,可以分析在整個反應器內部所沉積薄膜的均勻性。根據ALD薄膜制備工藝要求,QCM探頭的存在不應影響被沉積工件所處的物理及化學環境,因此QCM探頭所處位置分別位于ALD反應腔體的入口和出口,如圖2所示。這兩個位置通常也是ALD薄膜厚度差異最大的兩個位置。根據氣相沉積薄膜特點,用于檢測ALD薄膜厚度的測試片則分別位于ALD反應腔體內部接近反應器入口、反應器中部、反應器出口的三個不同位置。通過控制ALD反應條件,確保位于反應器入口及出口的兩個QCM檢測器指示的薄膜生長速度趨于一致,則可基本保證整個腔體內部薄膜生長速度的一致性。

圖2 ALD反應過程薄膜厚度在線測量系統示意圖Fig.2 The diagram of ALD films thickness in-situ measurement

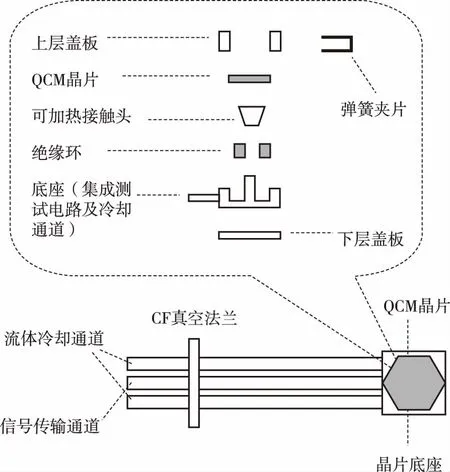

饋入式QCM探頭的主要設計方案和結構示意如圖3所示。在與ALD反應器出入口連接的位置分別設置CF四通或三通法蘭,使饋入式QCM檢測器探頭能夠沿反應器軸向插入反應器,且QCM探頭的加載不影響ALD系統自身整體布局。QCM探頭的長度應控制在恰好能夠伸入到ALD反應腔體內部氣體流經的主要路徑上進行數據采集。為維持反應腔體內部的溫度和壓力,QCM檢測器探頭將采用貫穿CF法蘭蓋板的方式與反應腔體連接,并在法蘭外部的金屬蓋板表面設置加熱及溫度控制裝置,表面溫度由ALD設備溫度控制系統統一控制。為避免ALD表面反應過程產生的熱量在QCM晶片表面聚集而導致數據失真,在QCM工作過程中采用氮氣流對QCM檢測器進行局部冷卻。用于冷卻QCM的氮氣流量由ALD設備流量控制系統統一控制,流經QCM檢測器探頭后不進入ALD反應腔體內部,以防止冷卻氣流對腔體內部反應氣體組成及分布造成影響。在ALD反應過程中將檢測器探頭面向下方,以免反應氣流中可能攜帶的粉塵對質量數據的采集造成影響。

圖3 QCM檢測器探頭結構示意圖Fig.3 The diagram of the QCM detector probe

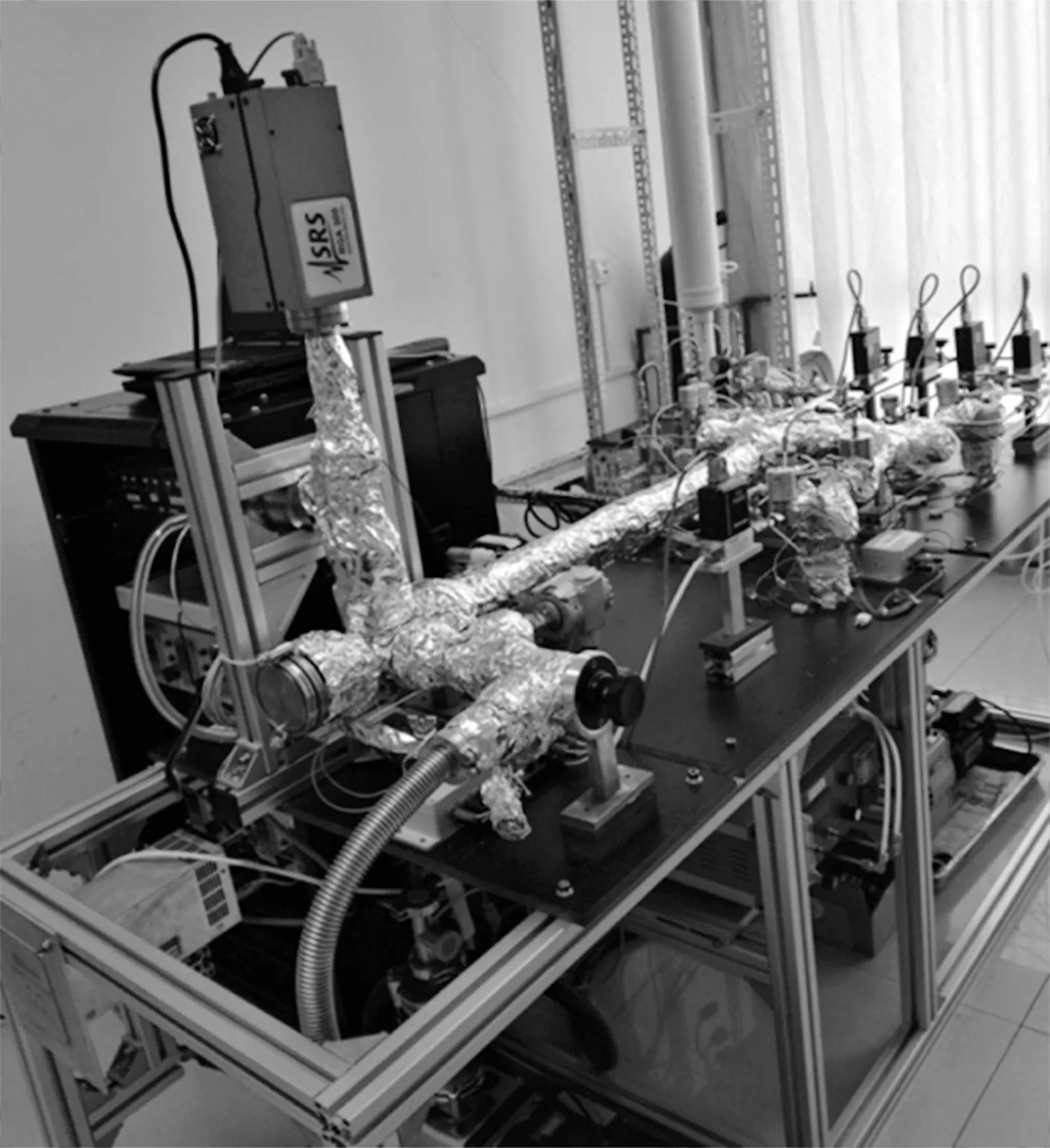

最終完成的ALD鈍化層薄膜厚度原位分析測量系統的研制,實物圖如圖4所示。

圖4 ALD鈍化層薄膜厚度在線測量系統Fig.4 The system of ALD Passivation Layers thickness in-situ measurement

3 ALD納米鈍化薄膜厚度在線測量

在圖2所示的原子層沉積系統管式反應腔進出口分別加裝QCM,用于原位監測鈍化層ALD沉積過程及進出口沉積鈍化層薄膜厚度。將清洗干凈,除去油漬和雜質的單晶硅片分別置于原子層沉積系統管式反應腔前中后不同位置,用于模擬各類腔體內壁前中后各不同位置。通過QCM對鈍化層薄膜生長過程及膜層厚度進行原位測量,通過橢偏儀光學測量技術對ALD鈍化膜層厚度進行線下測量。通過研究確定最佳反應條件,實現在整個反應腔體鈍化層ALD制備過程的原子層級生長,從而實現在復雜腔體內表面抗積碳鈍化層薄膜厚度ALD制備過程中在線非破壞性測量結果代替線下光學破壞性測量結果。

待反應結束后觀察反應腔進出口QCM薄膜厚度測試結果,結果分別為d1和d2,反應腔進出口薄膜厚度在線測量結果平均值d為

(2)

(3)

對同一反應條件下反應腔內不同位置試片表面沉積薄膜厚度進行線下光學測量,反應腔進出口試片表面沉積薄膜平均厚度分別為D1和D2,平均值D為

(4)

反應腔不同位置沉積薄膜厚度線下測量均勻性進行計算,結果A2為

(5)

在線測量和線下測量差和比C1,在線測量和線下測量均勻性差值C2為

(6)

C2=|A1-A2|×100%

(7)

其中,C1≤10%且C2≤10%時,各類腔體內表面原子層沉積薄膜厚度及均勻性在線測試結果可用于表征以破壞高價值復雜腔體用于線下原子層沉積膜厚度及均勻性的測量。

4 ALD TiO2納米鈍化薄膜實驗驗證

ALD制備TiO2抗積碳鈍化層過程中,采用的前驅體分別為四異丙醇鈦(Ti(OC3H7)4)和雙氧水(H2O2)。通過閥門控制分別將兩種前驅體通過載氣帶入到ALD反應腔內。ALD制備TiO2抗積碳鈍化層的表面反應過程如下

(8)

(9)

式中:“*”——表面物種。

ALD制備TiO2抗積碳鈍化層過程中,保持反應腔溫度為150°C,前驅體Ti(OC3H7)4為40°C,H2O2為室溫狀態。通過調節閥門的調節,使得Ti(OC3H7)4和H2O2注入反應腔的蒸氣壓在(0.10~0.15)Torr范圍內。開啟管式反應腔進出口石英晶體微天平并同時向反應腔內注入(dose)Ti(OC3H7)4,注入時長為t1;然后通入惰性氣體(N2)對過量的反應前驅體和反應副產物進行吹掃(purge),通入時長為t2;向反應腔內注入與第一種前驅體Ti(OC3H7)4進行反應的第二種反應前驅體H2O2,注入時長為t3;再通入惰性氣體對未反應的第二種反應前驅體和反應副產物進行吹掃,通入時長為t4。以上t1~t4為一個ALD周期,重復多次ALD周期,直至在試片表面生成一定厚度的TiO2抗積碳鈍化層。

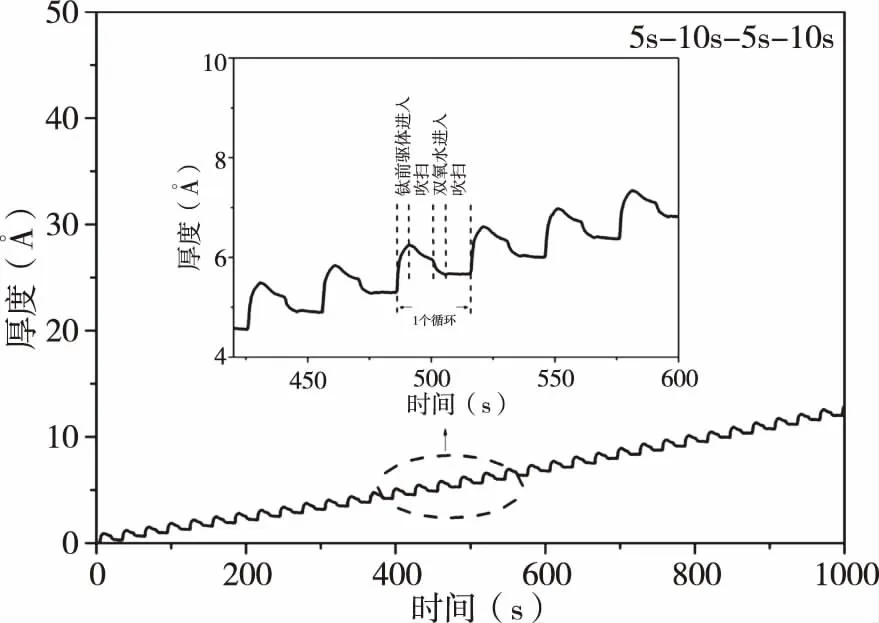

通過控制變量法,分別確定ALD反應最佳前驅體注入時間和吹掃時間。固定前驅體注入時間為5s,改變吹掃時間。首先選擇ALD時序為5s-10s-5s-10s,沉積周期數為200,ALD反應腔內不同位置的硅片表面沉積TiO2鈍化層,QCM監測反應過程如圖5所示。

圖5 ALD TiO2鈍化層QCM數據(5s-10s-5s-10s)Fig.5 QCM data for ALD TiO2 passivation layers (5s-10s-5s-10s)

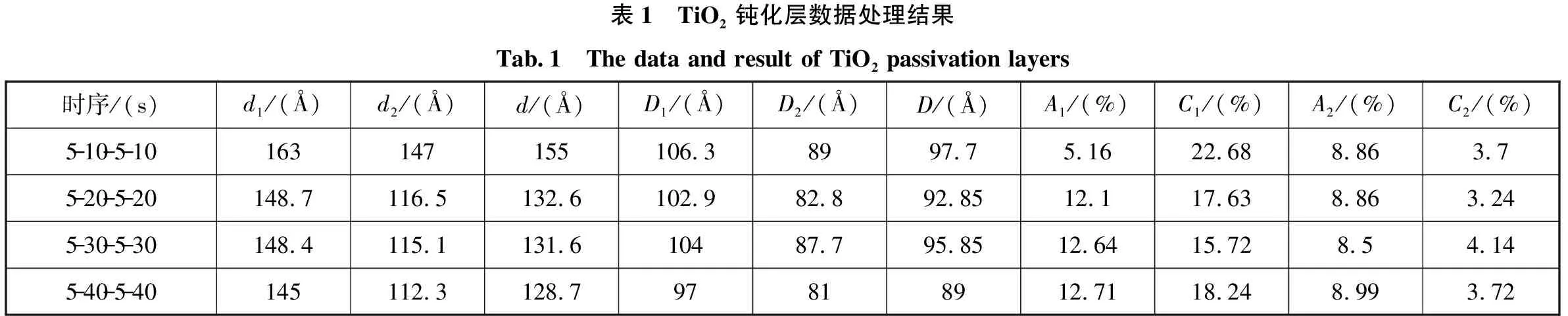

圖5中,當Ti(OC3H7)4注入時,薄膜厚度有較大的增加,隨后隨著注入時間加長及惰性氣體的吹掃,薄膜厚度趨于平穩;當H2O2注入當反應腔,薄膜厚度略有降低隨后便趨于平穩,完全符合反應過程式(8)和式(9)所示的化學反應相關的質量變化情況。待反應結束后,讀取QCM數據。增加吹掃時間分別為20s(5s-20s-5s-20s),30s(5s-30s-5s-30s)和40s(5s-40s-5s-40s)。QCM測量數據及線下橢圓偏振光譜儀測量結果見表1。

表1 TiO2鈍化層數據處理結果Tab.1 The data and result of TiO2 passivation layers時序/(s)d1/(?)d2/(?)d/(?)D1/(?)D2/(?)D/(?)A1/(%)C1/(%)A2/(%)C2/(%)5-10-5-10163147155106.38997.75.1622.688.863.75-20-5-20148.7116.5132.6102.982.892.8512.117.638.863.245-30-5-30148.4115.1131.610487.795.8512.6415.728.54.145-40-5-40145112.3128.797818912.7118.248.993.72

從表1所示數據表明,前驅體注入時長為5s時,隨著吹掃時間加長,C1與C2不能同時滿足在線測量替代線下測量要求,其根本原因是前驅體注入量不足,因此需增加前驅體注入時長。固定吹掃時長為40s,增加前驅體注入時長為10s(10s-40s-10s-40s)、15s(15s-40s-15s-40s)、20s(20s-40s-20s-40s)及30s(30s-40s-30s-40s),測試及計算數據見表2。

時序為15s-40s-15s-40s、20s-40s-20s-40s及時序為30s-40s-30s-40s所沉積的鈍化層薄膜滿足C1≤10%且C2≤10%。因此都可以用QCM在線測量鈍化層薄膜厚度代替線下光學測量。基于前驅體在基底表面飽和吸附的前提下,考慮到時間和材料成本問題,選擇20s-40s-20s-40s為最佳時序。

表2 TiO2鈍化層數據處理結果Tab.2 The data and result of TiO2 passivation layers時序/(s)d1/(?)d2/(?)d/(?)D1/(?)D2/(?)D/(?)A1/(%)C1/(%)A2/(%)C2/(%)5-40-5-40145112.3128.797818912.7118.248.993.7210-40-10-40156.8124140.4132.1121.7126.911.685.14.17.5815-40-15-40213186.5199.8196.5164.9180.76.65.028.742.1420-40-20-40244228236238219228.53.41.64.20.830-40-30-40249235242241220230.52.92.44.61.7

5 結束語

各類復雜腔體內表面原子層沉積(ALD)鈍化層薄膜的制備可有效的抑制由于金屬元素催化碳氫燃料熱裂解而形成的積碳,抗積碳鈍化膜的厚度和均勻性直接影響鈍化薄膜的鈍化效果。然而,各類復雜腔體內壁面納米薄膜厚度的測量無法實現非破壞性精確測量,因此開發ALD鈍化膜制備過程中鈍化層生長過程及薄膜厚度的QCM原位測量。以單晶硅片分別置于原子層沉積系統管式反應腔前中后不同位置,用于模擬各類腔體內壁前中后各不同位置,以橢圓偏振光譜儀對硅片表面鈍化層薄膜厚度的測量與QCM數據測量對比、反饋,調整ALD鈍化薄膜沉積參數,實現在復雜腔體內表面抗積碳鈍化層薄膜厚度ALD制備過程中QCM在線非破壞性測量結果代替線下光學破壞性測量結果。