高塔噴霧生產純皂粉工藝的研究

陳海蘭

(山西焦煤運城鹽化集團有限責任公司,山西運城,044000)

肥皂或香皂因為使用油脂基可再生資源的綠色原料,一直是消費者洗滌嬰幼兒衣物和貼身衣物的首選產品。肥皂工業發展是洗滌用品工業從石化原料向天然原料轉移的發展方向[1]。但肥皂或香皂的塊狀固態狀態,使得其洗滌方式只能是手洗方式,使用者勞動力強度較大。市場上可以采購的粉狀皂粉一般是指加入一定皂基的復合洗衣粉,并不是完全意義的綠色產品;也有商家將皂粒直接磨粉,但溶解性較差。

作者對比各種單體皂基的基本性能,優選出適合于高塔噴霧生產工藝,可成型為空心顆粒的純皂粉的油脂皂基,可以解決皂粉的溶解性問題,與復合皂粉相比,屬于名副其實的純皂粉。

1 實驗部分

1.1 試劑原料

植物油酸,含量99%,四川西普化工有限公司;月桂酸,含量99%,福建中閩化工有限公司;肉豆蔻酸,含量99%,意慕利油脂化學貿易(上海)有限公司;棕櫚酸,99%,意慕利油脂化學貿易(上海)有限公司;硬脂酸,意慕利油脂化學貿易(上海)有限公司;純堿,含量98%,陜西興化集團有限責任公司;國標污布(JB01、JB02、JB03),全國表面活性劑洗滌用品標準化中心。

1.2 設備與儀器

電子天平(精確到0.001g),水浴鍋,微波爐(家用型2000W),立式去污機,WSD-2康光白度儀。

1.3 實驗方法

純皂粉樣品配制:實驗室采用微波烘干的方法進行單體皂粉的干燥,再將干燥后的皂粉用粉碎機粉碎,裝袋以備實驗。

去污力的檢測:依據GB/T13174《衣料用洗滌劑去污力及循環洗滌性能的測定》的相關條款檢測方法進行檢測。

皂基轉化率檢測:依據《洗衣皂粉QB/T2387-2008》[2]的相關條款檢測方法進行檢測。

植物油酸色澤:以5%濃度在95%乙醇溶液中按GB/T8447中的方法進行測定。

2 單體脂肪酸原料的選擇

洗滌劑常用的皂油脂原料,主要以C12-C18為主,分別是月桂酸鈉、肉豆蔻酸鈉、棕櫚酸鈉、硬脂酸鈉以及油酸鈉為單個表面活性劑。主要通過分析其單體脂肪酸鈉的低溫洗滌能力、皂化最低溫度以及去污力對比,確定適合于高塔噴霧的工藝體系的單體脂肪酸鈉。

2.1 C12-C18單體脂肪酸鈉的主要指標

表1的數據表明:由于雙鍵的存在,油酸鈉的Krafft point是所有單體脂肪酸鈉中最低的,說明低溫洗滌能力最佳;皂化溫度只有34℃,皂基的低溫流動性好;而在水溶液中皂基的最低濃度可以達到61%,適合于高塔噴霧的工藝體系。

2.2 C12-C18單體脂肪酸鈉的去污力

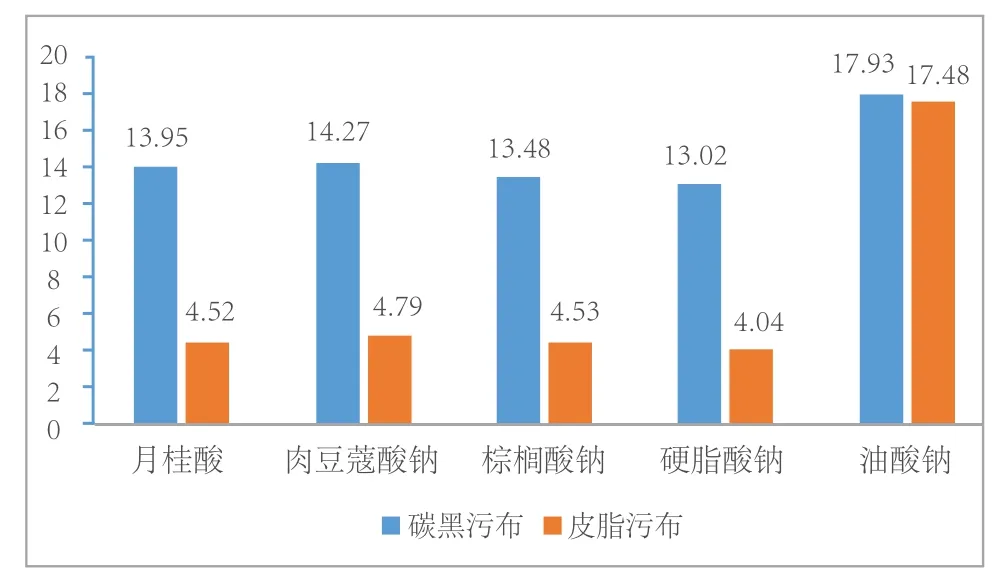

圖1 各種單體脂肪酸鈉去污力對比

表1 C12-C18單體脂肪酸鈉的相關數據[3]

用國標方法分別測定各個單體脂肪酸鈉的去污力,油酸鈉的去污力最好,其他單體脂肪酸鈉國標去污力相當。綜合考慮油酸鈉的溶解溫度、皂化的最低溫度、水溶液中皂基的最低濃度以及去污力因素,確定以油酸鈉作為純皂粉的研究對象,探討實現油酸鈉的高塔噴霧生產工藝的最佳工藝條件。

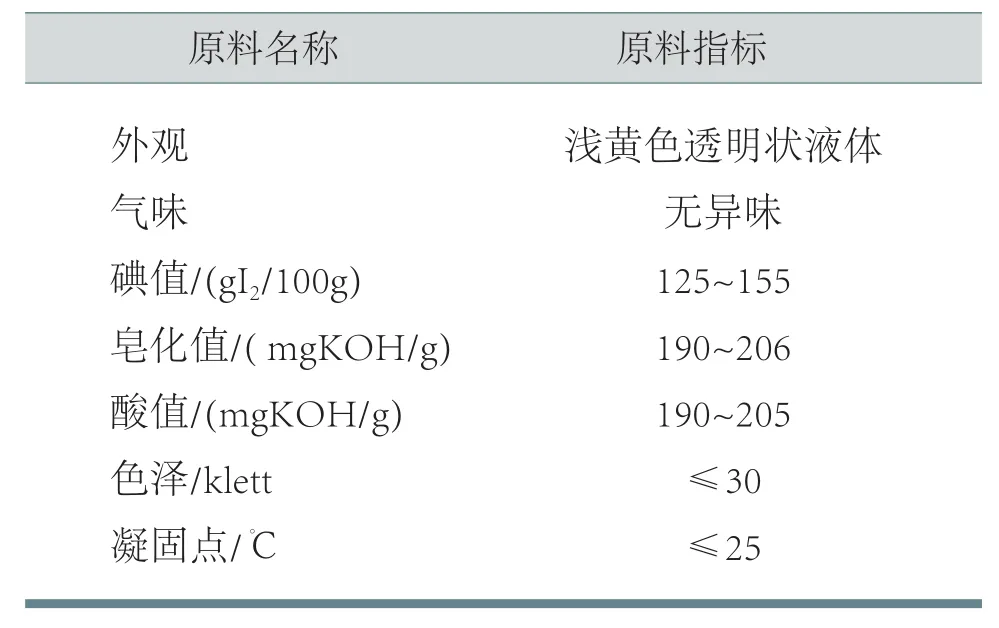

2.3 植物油酸的理化指標

表2 植物油酸的理化指標

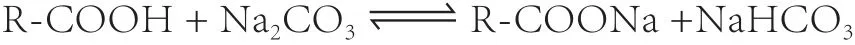

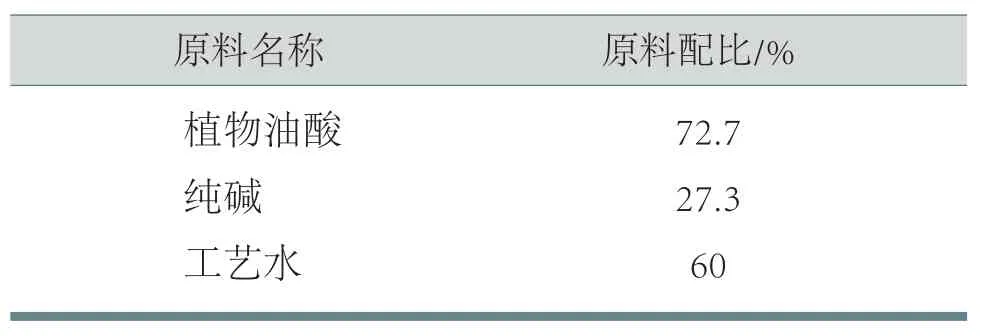

2.4 配料基本比例的確定

為了緩和皂化反應,適應高塔噴霧反應設備,皂化劑選用純堿。純堿屬于弱酸強堿鹽,為了充分皂化油酸,實驗設計碳酸鈉過量,按一級電離計算中和所有的油酸需要的純堿的用量(方程式如下),按植物油酸和碳酸鈉物料總量為100g,根據方程式的比例,則可計算出植物油酸與純堿的配比。由于油酸和碳酸鈉互不溶解,必須要加入適量工藝水作為介質,使皂化速度加快。根據油酸鈉-水系相圖,油酸鈉含量為44%-69%時是各種相同性溶液及皂基共存相區域,設計出的配比如表3所示。

表3 純皂粉配比設計

3 工藝條件研究

3.1 加料順序的確定

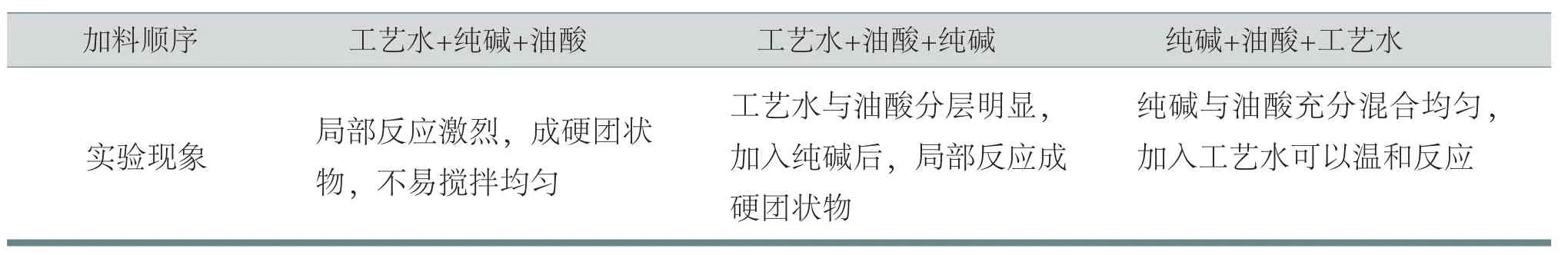

雖然只有3種原料,但不同的加料順序對皂化反應進行結果不同,料漿外觀不同,實驗室根據物料的反應狀態,確定適合高塔噴霧的加料順序,具體見表4。

根據表4的實驗結果,最終確定的配料順序為:首先將油酸與純堿充分混合,然后加入水溫為50℃以上的工藝水,并持續快速攪拌,然后將攪拌均勻的料漿保持50℃進行老化實驗,干燥。

3.2 皂化反應溫度的影響

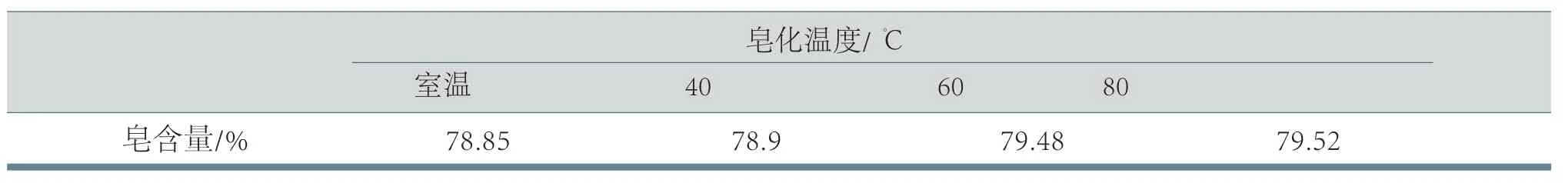

油酸皂化雖然屬于放熱反應,但起始溫度太低,影響其反應速率;皂化溫度太高,超過80℃反應又太劇烈,由于產物中有CO2氣體產生,產物及原料容易溢出反應釜,所以,需要探討合適的皂化反應溫度來達到最佳的反應物轉化率,實驗結果見表5。

從表5的實驗結果可以看出:隨著皂化溫度的增加,皂含量的轉化率呈現上升的趨勢。溫度越低,最初反應較難進行,而皂化溫度超過80℃,則皂化反應太劇烈,體系釋放的CO2氣體容易使物料溢出鍋外,所以,選擇40~80℃的皂化溫度,皂化反應容易進行。考慮到轉化率和能耗的平衡,選用60℃作為皂化溫度較適宜。

表4 不同加料順序的反應現象

表5 皂化溫度對皂基轉化率的影響

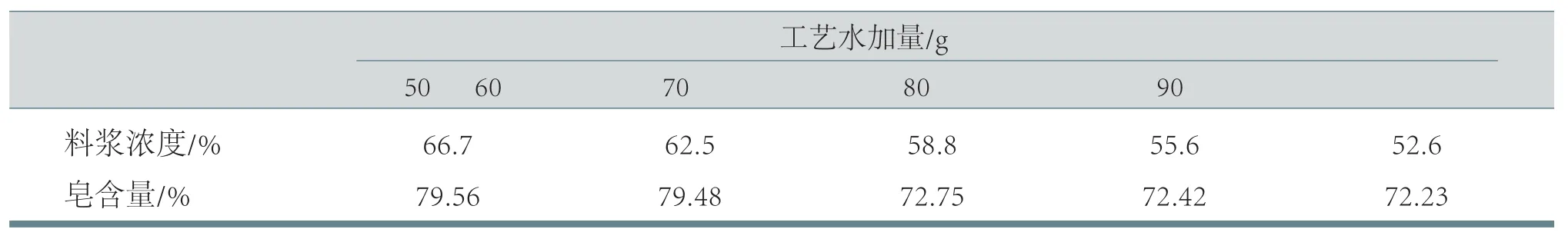

3.3 工藝水加量對皂基轉化率的影響

根據油酸鈉-水系相圖得知:油酸鈉在水中濃度為44%-69%時,是各種相同性溶液及皂基共存相的區域。根據此相圖,對工藝水加量進行了梯度試驗,確定工藝水加量對皂基轉化率的影響,實驗結果見表6。

表6皂含量結果表明:隨著工藝水加量的增加,料漿濃度越來越小,體系越來越稀,油脂和碳酸鈉的接觸減少,轉化率逐漸降低,工藝水加量為50g時,體系團聚嚴重,需要加大攪拌力度,對大生產設備損耗較大,所以,工藝水加量應該為50~60g,即料漿濃度為62.5%-65%。

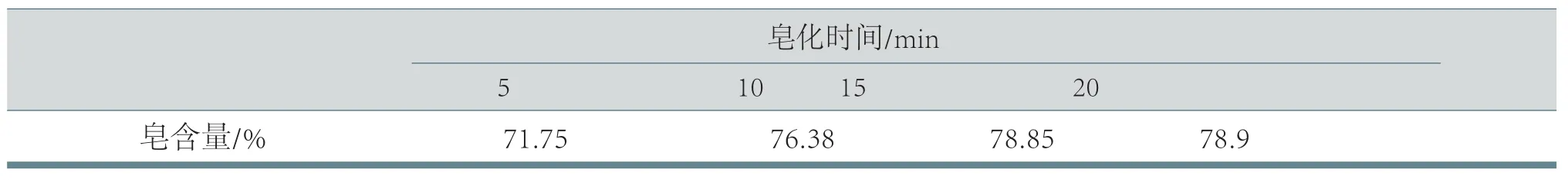

3.4 皂化反應時間的影響

油脂皂化反應相對緩慢,通過攪拌手段可以提高分子碰撞機率,提高皂基轉化率。表7探討了攪拌時間對皂基轉化率的影響。

表7結果表明:皂化時間太短,皂化反應不完全,皂含量較低,隨著皂化時間的延長,皂基轉化率提高。根據實驗結果,確定大生產皂化時間為15min。

3.5 高塔噴霧工藝試生產

根據實驗室確定的純皂粉工藝條件,利用高塔噴霧工藝生產純皂粉,主要考察前配工藝,共配5鍋料漿(每鍋按2噸粉計)。具體操作程序為:先將全部的油酸加入配料鍋中,在持續攪拌的情況下,加入全部的純堿,攪拌均勻,最后加入60℃的全部工藝水,進行15min皂化反應。

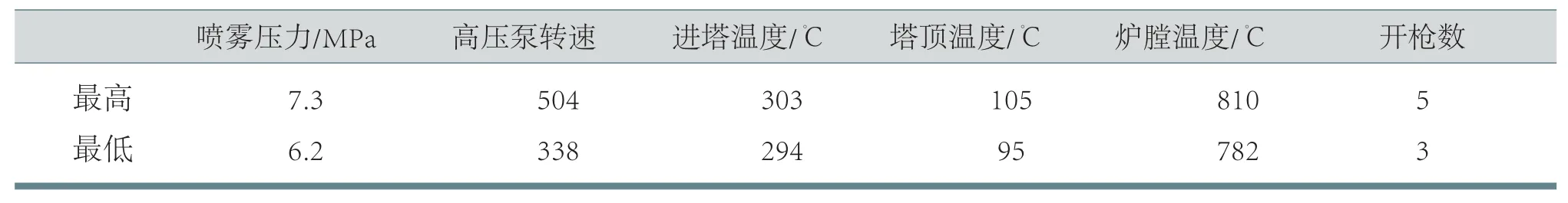

配料過程基本正常,具體生產操作參數見表8。試車純皂粉檢測結果見表9。

表6 料漿濃度對皂基轉化率的影響

表7 皂化時間對皂基轉化率的影響

表8 試車純皂粉生產操作參數

表9 試車純皂粉的檢測結果

表8及表9的試車結果表明:采用高塔噴霧生產工藝可以生產純皂粉。采用高塔噴霧生產工藝試生產的純皂粉的皂含量、白度、顆粒度較好,但產生細粉量較多,視比重較輕。

4 結論

4.1 對比C12-C18單體脂肪酸鈉的各種性能,油酸鈉由于有不飽和雙健,低溫溶解溫度為32℃,皂化溫度34℃、去污力最強,適用于高塔噴霧生產工藝。

4.2 根據對加料順序、皂化溫度、皂化時間以及料漿濃度工藝條件的探討,滿足高塔噴霧生產條件,皂基轉化率提升,純皂粉生產工藝參數為:加料順序為先加入油酸和純堿,攪拌均勻后加入工藝水;皂化溫度為60℃,皂化時間為15min,料漿濃度為55%~60%。

4.3 采用高塔噴霧生產工藝可以生產純皂粉。采用高塔噴霧生產工藝試生產的純皂粉的皂含量、白度、顆粒度較好,但產生細粉量較多,視比重較輕。