基于Flexsim的M公司入庫仿真優化

王志強,李曉東

(1.山東科技大學 交通學院,山東 青島 266071;2.臨沂大學 物流商貿研究院,山東 臨沂 276000)

1 引言

物流業是國民經濟發展的基礎性戰略產業,十九大報告指出物流園區已經初具規模,物流企業集群效應初顯,對打造新一代物流倉促提出了新的要求,要求各大上市物流企業實現兼并重組與聯盟合作致力打造智慧倉儲,是倉儲系統實現綠色化、智慧化、大型化、自動化,更好地發揮重要關鍵樞紐作用。

倉儲是物流業的重要功能之一。倉庫是集中反映工廠物資活動狀況的綜合場所,是連接生產、供應、銷售的中轉站,是對促進生產提高效率起著重要的輔助作用。有很多學者對倉儲效率問題開展研究,并取得了較好的研究成果。

羅興榮(2017)在《基于Flexsim 物流仿真的倉儲作業系統優化設計》中利用Flexsim 仿真軟件對某倉庫進行仿真模擬得到“瓶頸”,進而針對“瓶頸”提出改進優化的策略,但沒有進行優化后的仿真建模分析,仿真優化有待進一步研究。趙凌興、仲梁維(2018)在《基于Flexsim的智能倉儲優化仿真》中針對巷道堆垛機效率低的問題,提出了四向穿梭車的改進方案并通過Flexsim 建模仿真及仿真數據分析,驗證了方案的可行性,但僅僅對巷道堆垛機的效率問題進行分析,未考慮貨位分配及貨物出庫順序等優化因素,具有一定的局限性。魏蘭、秦敘斌、孟令廣(2018)在《基于Flexsim的物流倉儲系統仿真與建模》中利用Flexsim 對物流倉儲系統模塊化建模仿真,著重研究了某物流中心規劃問題并提供了有價值的數據依據。

參考上述文獻,為了避免盲目的調整設備參數及設備數量,利用Flexsim進行建模仿真,可以科學有效的找到倉儲系統存在的問題。本文中首先對A公司倉儲中心進行優化前的建模仿真數據分析,通過數據統計分析發現存在的問題,并針對存在的問題提出調整設備數量和參數的改進方案,然后對改進后的方案進行建模仿真及數據的統計分析,通過改進前和改進后的數據比較分析得出,驗證改進后的方案是否有效提高了A公司倉儲中心的倉儲效率。

2 Flexsim相關介紹

Flexsim是一套集計算機三維圖像處理技術、仿真技術、人工智能技術、數據處理為一體,為制造、物流等領域服務的軟件產品。運用Flexsim 系列仿真軟件,可在計算機內建立研究對象的系統三維模型,然后對模型進行各種系統分析和工程驗證,最終獲得優化設計和改造方案,提高中標率;驗證物流項目的可行性;提供改善和管理的基本數據,降低運營成本。

隨著Flexsim軟件的不斷改進和升級,Flexsim已經擁有20 余種基本控件的標準版控件庫,主要應用于制造業、物流業、醫療業、先進國防戰略仿真、航天制程仿真等大型研究領域。Flexsim 可提供提供BasicFR和BasicTE 兩種自定義控件供用戶創建自定義控件。和Arena、Promodel、Witness、Automod 等物流仿真軟件相比,Flexsim 使用自定義的FlexScript 腳本語言,更有利于入門新手理解掌握自定義腳本語言。

3 改進前Flexsim建模實體介紹

3.1 主要設備

對M 公司倉儲仿真時,Flexsim 既可以使用實體庫中臨時實體,又可以導入自己建模所需要的三維實體。倉儲實體設備與Flexsim實體庫中實體元素對應關系見表1。

表1 M公司倉儲作業設備與Flexsim實體庫中仿真實體對應對象

Flexsim實體庫對應元素產生作用如圖1所示。

圖1 Flexsim實體庫對應元素產生作用

3.2 仿真過程主要設備相關參數簡介

(1)貨物:發生器服從每5s產生一個貨物的指數(exponential)分布,產生兩種不同類型的貨物(紅色為類型1貨物,綠色為類型2貨物)。

(2)暫存區:暫存區1、暫存區2、暫存區3的最大容量分別為50件,50件,100件。

(3)處理器:處理器1 和處理器2 的預置時間分別為0s,檢驗時間分別為10s,處理容量為每次處理1件貨物。

(4)叉車:一次可以搬運2 件貨物,加速、最大速度、減速分別為1m/s2,2m/s,1m/s,裝載時間和卸載時間分別為1s,1s。

(5)堆垛機:堆垛機前叉容量為1件,升降速度為1m/s,最大速度為2m/s,貨叉廚師高度為3m,拉伸速度為1m/s,裝載時間和卸載時間分別為0s,0s,模型運行1 000s之前(包含1 000s),連續作業。

(6)貨架:4個立體貨架,貨架的貨架傾斜量為0,每個貨架一共10層和10列,一共有100個貨格,最大容量為100件。

(7)傳送帶:容量為10件貨物,運行速度為1m/s。

4 改進前Flexsim 入庫流程仿真及數據統計分析

4.1 M公司貨物入庫流程

M 公司貨物進庫有兩種不同的產品,貨物到達倉庫后進行卸貨到暫存區1和暫存區2,然后通過處理器1和處理器2對貨物進行檢驗分揀,不合格的貨物將被放置到暫存區3,合格的貨物將放置到暫存區2,最后合格的類型1貨物堆垛到1號貨架和2號貨架上,合格的類型2 貨物堆垛到3 號貨架和4 號貨架上。M公司倉儲中心貨物入庫流程圖如圖2所示。

圖2 M公司貨物入庫流程圖

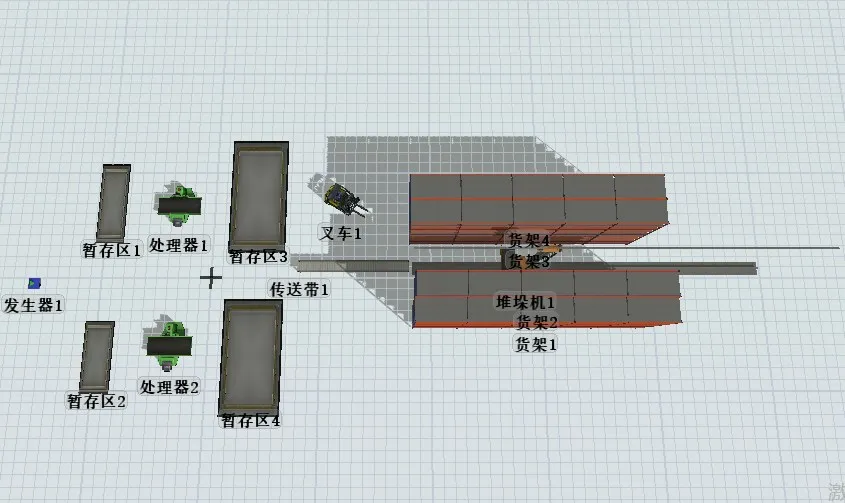

4.2 改進前Flexsim入庫流程仿真建模

根據M公司倉儲中心貨物入庫流程進行改進前的仿真建模,得到的結果分別如圖3和圖4所示。

圖3 改進前倉儲中心flexsim設備布局

圖4 改進前flexsim仿真建模運行圖

說明:圖4 中貨架1 和貨架2 存儲的是產品1,貨架3和貨架4存儲的是產品2(顏色不進行區分)。

改進前的仿真實體元素簡介,見表2。

表2 改進前仿真實體元素簡介

4.3 模型運行結果數據統計及分析

Flexsim 仿真模型運行后得到以下統計數據,見表3-表7。

表3 貨架存儲能力

從表3中統計數據分析得出貨架1和貨架2的貨物平均存放時間2 441.52s,貨架3和貨架4的貨物平均存放時間2 112.12s,263件貨物的平均存放時間低于3 600s,發生器共產生500件貨物,有效率(貨物已經存放在貨架上)僅為52.6%,無效率(貨物未存放在貨架上)為47.4%,說明存放水平低,輸出到貨架的貨物不能滿足貨架的最大存放量。貨架1、貨架2及貨架3、貨架4的貨物存放平均間隔時間分別為27.15s、27.35s,時間間隔長,說明堆垛機拉升速度慢,導致貨物在輸送帶堆積。

表4 處理器、叉車、傳送帶效率

通過表4統計數據表明處理器1和處理器2的利用率和閑置率分別為42.78%、57.22%和30.56%、69.44%,數據表明處理器加工時間短,加工容量小,導致貨物在暫存區1、暫存區2堆積。

表5 叉車效率

表5 中對叉車1 的利用率及閑置率數據統計說明叉車閑置率為45.37%,閑置率過高,搬運速度慢,搬運路徑占用時間長,導致貨物在暫存區3堆積。

表6 傳送帶效率

根據表6 傳送帶效率數據統計得出傳送帶基本處于貨物滿占的狀態,說明堆垛機數量和參數設置不恰當,導致叉車無法連續作業,叉車閑置率高。

表7 暫存區堆積狀態

通過對暫存區狀態的主要指標數據統計,可以看出暫存區3 平均貨物堆積量大于暫存區1 和暫存區2的貨物平均堆積量,數據表明由于堆垛機拉升速度慢,導致貨物在輸送帶堆積,進而導致叉車未連續作業,貨物堆積在暫存區3 無法處理,隨著時間的累計,暫存區3貨物堆積數量越來越多,堆積問題嚴重。

5 模型改進后Flexsim 入庫流程仿真及數據統計分析

通過以上統計數據分析表明兩個貨物處理器的處理速度慢,導致貨物在暫存區1、暫存區2堆積,因此增加一臺處理器進行調試。輸送帶1 的利用率為100%,表明輸送帶1 整體運行過程中處于滿負荷狀態,需要增加一條輸送帶進行調試。新增一條輸送帶,貨物檢驗速度加快,叉車裝載量有限,而且叉車利用率在為改進模型前利用率已經達到54.63%,因此如果共同搬運暫存區3和暫存區5的貨物,會使貨物再次在暫存區3、暫存區5堆積,因此增加一臺叉車調試。

5.1 模型改進后設備參數和設備數量

5.1.1 設備數量調整。

(1)增加一個貨物處理器3;

(2)增加一條貨物輸送帶2;

(3)增加一臺叉車2。

5.1.2 設備參數調整。基于以上數據統計分析,現對Flexsim模型中設備重新調整參數。

(1)處理器1、處理器2、處理器3 調整處理時間分別為12s、10s、12s;

(2)兩條輸送帶調整運行速度同為5m/s;

(3)兩臺叉車設置容量為2件;

(4)堆垛機設置拉升速度為10m/s。

5.2 模型改進后Flexsim建模布局及運行結果

經過模型改進后的Flexsim 建模布局如圖5 所示。

圖5 模型改進后Flexsim建模布局平面

改進后Flexsim仿真運行結果,如圖6所示。

圖6 改進后模型運行結果

說明:圖6 中貨架1 和貨架2 存儲的是產品1,貨架3和貨架4存儲的是產品2(顏色不進行區分)。改進后的仿真實體元素簡介,見表8。

表8 改進后仿真實體元素簡介

5.3 模型改進后運行數據統計及分析

改進后Flexsim仿真模型運行統計數據,見表9-表13。

表9 貨架儲存能力

表10 處理器效率

表12 傳送帶效率

表13 暫存區堆積狀態

根據優化后的貨架、叉車、傳送帶、暫存區狀態及效率的統計數據可以說明暫存區貨物積壓問題得到解決,提高了出庫效率叉車1 和叉車2 空閑率降低,利用率分別達到了85.62%和90.76%,搬運效率得到提高,叉車得到充分利用,與未優化的仿真模型相比,叉車1的利用率及叉車2的利用率較未改進前的模型都有所提高,處理器1、處理器2以及處理器3利用率也分別明顯提高到了78.83%、85.98%和79.57%,通過以上分析得出改進后的優化方案是可行的并且有效的提高了M公司倉儲中心貨物入庫效率,為M 公司倉儲中心倉儲設備的規劃及參數提供了有價值的參考數據。

6 結論

本文進行了基于Flexsim的M公司入庫仿真優化研究,將系統建模和仿真技術應用到倉儲物流的應用以及規劃中,針對M 公司倉儲中心貨物入庫流程存在的問題進行Flexsim仿真建模并通過運行數據的統計與分析,運行數據表明調整設備數量及參數的方案優化了M公司倉儲效率。

基于Flexsim的建模仿真能夠最真實的模擬倉儲流程的設備運行情況,能夠更真實地體現倉儲設備運行的合理性,為降低倉儲成本,提高倉儲效率、收益并提供有價值的方案。本文主要是對傳統倉庫倉儲效率優化進行仿真研究,未涉及倉儲優化數學模型,具有一定的局限性,下一步將繼續研究倉儲數學優化模型結合Flexsim 仿真的倉儲優化方案,縮小倉儲優化的局限性,準確找出問題出現的環節,精準修正,避免人力物力浪費,提高倉儲效率,降低倉儲成本,為倉儲優化提供有價值的方案。