智能RGV 的動態調度策略

姚天慧 徐寧

摘要:在智能加工系統中所采用的RGV動態調度策略直接影響系統的作業效率,RGV動態調度策略的實質是在充分利用CNC的處理能力的基礎上,結合物料的加工工序,選取合適的RGV路徑,以單位時間內完成更多的成品為目標,分析其主要影響因素,動態平衡和協調各個工序的推進順序,使任務分配的均衡性更好,提高系統的整體作業效率。

關鍵詞:多目標規劃模型;排隊論算法;閉合回路法;eM-Plant;仿真

中圖分類號:TP311? ? ? ? 文獻標識碼:A

文章編號:1009-3044(2019)22-0270-04

開放科學(資源服務)標識碼(OSID):

The Dynamic Scheduling Strategy for Intelligent RGV

YAO Tian-hui, XU Ning

(Huainan Normal University, Huainan 232038, China)

Abstract: The RGV dynamic scheduling strategy in the intelligent processingsystem directly affects the operating efficiency of the system. The essence of the RGV dynamic scheduling strategy is to make full use of the processing capacity of the CNC, and combine the processing steps of the materials to select the appropriate RGV path in unit time. Complete more finished products as the goal, analyze its maininfluencing factors, dynamically balance and coordinate the advancement sequence of each process, make the task distribution more balanced, and improve the overall operating efficiency of the system.

Key words: Multi-objective programming model; queuing theory algorithm; closed loop method; eM-Plant simulation

1 引言

縱觀智能加工系統,在物料加工作業管理范疇的工序中,作業序列的問題可謂種類繁多,因為除了一些普遍的原則之外,更多的作業序列問題取決于智能系統本身的關注點和具體的目標要求。然而有一點是能達成共識的,即在多道工序的物料加工作業中,如何在完成智能加工系統整體戰略的目標基礎上,自下而上地協調和平衡各個工序的資源使用,并統籌各個工序的目標,應用閉回路法測驗最優解判定,能夠最大化地利用現有的資源是工序組合資源優化管理中的核心問題。

針對以上動態調度問題的研究,隨著企業自動化生產的意識和自動化產業的不斷優化與發展,對智能加工系統的需求量逐年增加,產生了CNC(計算機數控機床)和RGV(有軌穿梭小車)相結合的智能RGV加工管理系統,實現了與其他物流系統自動連接,按照計劃進行物料的輸送,具有運行速度較快、性能穩定性較好等特點,釋放人力資源,提高了整體流水線的勞動生產率。[1]如何通過監測所得的數據檢驗多目標規劃模型的實用性和分層序列法與排隊論算法的有效性為本次研究分析的著手點。

2 模型的建立與分析

2.1 一道工序情況下RGV動態調度模型的建立與分析

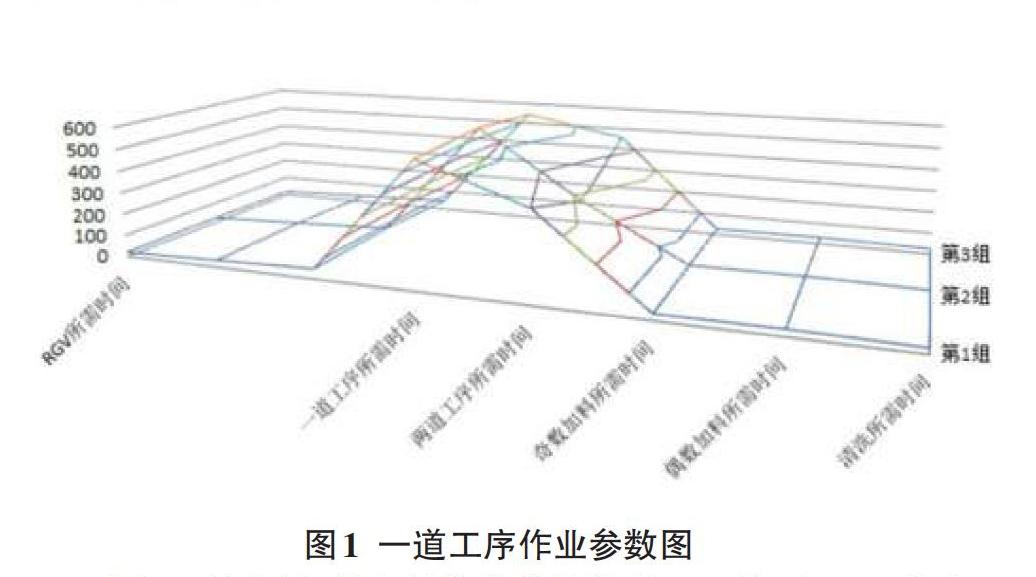

實際工作中通常的情況是這個RGV 加工系統可能會從兩方面來考慮:第一種情況,要求RGV不停運行,使得RGV 時間預算成本最低,產生的熟料最多,這種情況下,各個目標的關注點不同,因而目標相互之間獨立,無明顯的沖突和矛盾。為了找到RGV動態調度模型關于各道工序加物料作業的情況,使每臺CNC空閑時間最短,讓RGV清洗時間和為CNC上下料的時間盡量不沖突,讓系統的工作效率達到最高,分析智能加工系統RGV的移動路徑。見圖1所示:

未加工的生料,從上料傳送帶傳送到CNC前,在CNC發出信號后,RGV移動到CNC前抓取生料,替換CNC 上已加工的熟料,經RGV的清洗作業后,從下料傳送帶,輸出完料。

2.2 兩道工序情況下RGV動態調度模型的建立與分析

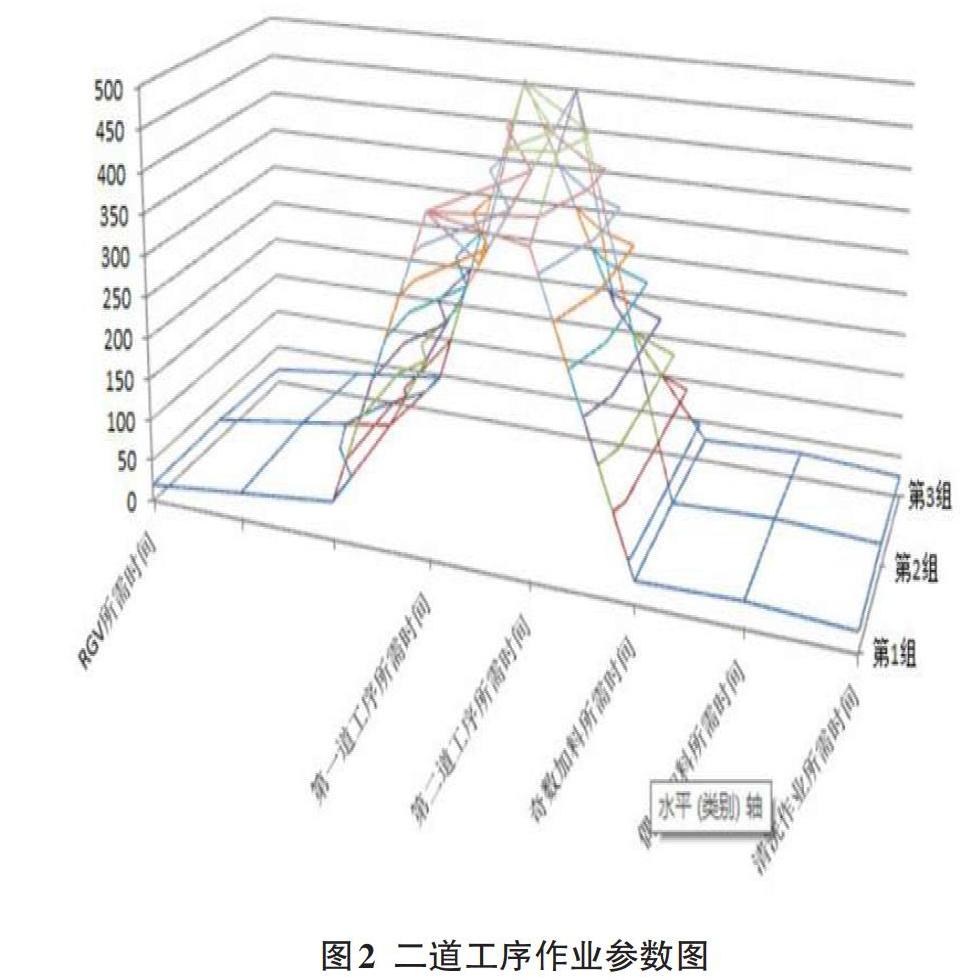

第二種情況,要求每個項目無論是時間成本、熟料數量和資源配置等目標都要同時最優化,這種情況下,目標之間相互影響,甚至存在嚴重的沖突。兩道工序的物料加工作業情況,每個物料第一道和第二道工序分別有兩臺不同的CNC 依次加工完成,由于第一道工序的加工時間比第二道加工時間長,所以8臺CNC奇數編號安裝第一道工序的刀片,偶數編號安裝第二道工序所使用的刀片。[2]如圖2所示:

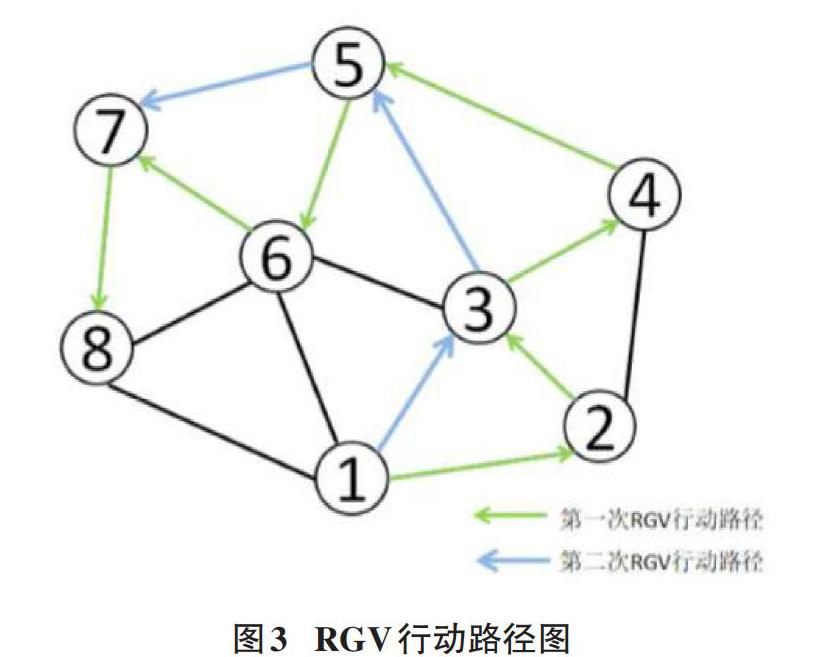

在進行多組數據的測試后發現這是對于一道工序就可以生產的成料是一個循環,為8個CNC上料之后又是重復的為8個CNC下料清洗,由一個智能RGV小車來滿足8臺不同的CNC工作對于兩道工序生產的成料是必須經過在給一臺CNC上料加工之后再由智能RGV小車下料移到第二道工序加工,進行生成孰料,這就得合理地分配好處理第一道工序和第二道工序的CNC編號,否則就會造成CNC大量的等待情況。綜合上述將第一次與第二次RGV行動結合起來形成路徑圖,見圖3所示:

如果幾個CNC同時發出信號,但RGV只能同一時做一個動作,RGV移動和清洗所需的時間是固定的,CNC加工一種工序的時間是相同的,但是由于每個CNC跟RGV工作狀態的原因,CNC發出信號后不能及時的更換物料,就會造成時間浪費,為了減少時間上的浪費,故在一般情況下不考慮系統出現故障,

3 模型的求解與實現過程

3.1多目標規劃的數學模型求解

在RGV的動態調度過程中處理一道工序,為了使單位時間內(8小時)能生產出更多的熟料產品,我們應用多目標規劃模型:

多目標規劃的數學模型一般形式為

則多目標規劃模型可以表述為

通過MATLAB軟件來計算得出如下結果,如表1所示:

在兩道工序處理下的RGV 的動態調度過程中,每個CNC單次只服務一個物料,完成一個才能進行下一個物料的加工,一道工序后,到另一個CNC進行下一步的加工,為了使單位時間內(8小時)能生產出更多的熟料產品,因此采用排隊論建立模型并制定排隊的規則:當所有CNC都在加工,生料等待第一道工序結束后,才能上料,加工過一道工序后,需等待加工第二道工序的CNC完成熟料的加工后,才能繼續后續工作。[2]

根據排隊論算法與規則,再利用MATLAB進行數據運算處理,如表2所示:

當RGV運作狀態處于平衡狀態,也就是物料的輸入輸出處于平衡狀態,因為上料的同時轉換機械臂下料,所以上下料應該相同或相差1個。若將其看成是相等的,那么在單位時間內上下料處于平衡狀態,上下料的個數相等,就是系統統計下的“流入= 流出”原理。

3.2 RGV動態調度問題的閉回算法

由于RGV小車移動每個單位的時間是一定的,在一般的情況下要使此系統在8小時之內獲得最多的成品數,使8個CNC總共的等待時間最短,使一個RGV能夠最大化的處于工作狀態,同時需要在兩道工序處理的情況下由于第二道工序需要第一道工序的完成才能運行。

通過對動態調度問題的初始基進行一個可行解之后,從加工表上會得到p+q-1個基格,這些基格的數字就是加工系統第一次循環所得到的初始基可行解,對這個解的各個非基變量進行檢測,若有某非基變量的檢驗數為負,說明當前這個解并不是最優解,若所有基格的檢驗數全部為非負,即為最優解。[3]

閉回路法即是在動態規劃表上由空格觸發找一條閉回路,采用由豎直邊線和水平組成的更為復雜的封閉多邊形,或是豎直的矩形和水平線段。[3]調度問題可以從以下幾個性質考慮:

性質1 需求處理平衡的調度問題總是存在可行解;

性質2 這p+q-1個基變量對應的系數列向量是線性獨立的;

性質3 從每一個空格出發一定存在唯一的閉回路。[3]

設基變量p+q-1個數字格所對應的系數向量是一個基,則若干個基的線性組合由任一空格的非基變量所對應的系數向量組成。[3]

計算機建模仿真的步驟如圖4所示:

在智能加工系統中對RGV進行調度是動態的問題,要想合理有效的解決不能僅用一個簡單的策略,故結合閉合回路法針對系統使用eM-Plant建立仿真模型,再利用計算機進行模擬真實的系統在隨時間變化的狀況與運行的規律,推演系統運行的全部過程。[4]同時根據智能加工系統中RGV和CNC的工作流程圖,針對真實系統進行模型的建立,模型如圖5所示:

根據使用eM-Plant建立RGV系統的仿真模型,由于隨機的產生很多種合理的方案,通過多次模擬實驗獲取最優解方案,但是處理大規模的情況不是我們所需要的。[5]故針對實際工程應用中任務指令間斷發出,對調度計算有時間性要求的特點,將規則多目標規劃模型和閉合算法的優點相結合,對初始產生的合理方案機型一步初始的篩選,減少運算從而提高算法收斂性能。[6]

4 結論

(1)我們采用的多目標規劃模型,對任務的完成率進行評定,并對任務完成情況進行考量,主要是研究對個目標函數在給定的約束下的最優化,使得決策問題的多目標性,有示例所見,可以顯而易見。

(2)基于排隊論算法,在CVC到達的時間間隙服從為正態分布,傳統的排隊研究對象主要是基于單流水車線作業的,即所有的機床都是以同一流水線作業,完成上下料的加工,在本次建模中,通過MATLAB軟件中的Simulink功能進行仿真模擬,RGV與CNC相結合的智能加工系統,通過多次模擬數據,整合分析模擬模型各個參數,計算簡便,可操作性強,利于推廣。

(3)借鑒圖論的概念,每個CNC加工機床稱為節點。進入智能加工系統的機床為輸入流,暫時未在運行的機床為輸出流,處于運輸中的RGV為服務機構。基于排隊論可以將整個系統分為三個部分,即輸入過程、排隊規則與服務機構。整個智能加工系統的排隊算法可以用有向圖來表示。節點間的有向邊為RGV從一個節點到另外一個節點進行加料服務。CNC開始作業即為進入有向圖中,依據系統的排隊規則,進行等待RGV的服務。

(4)RGV作為自帶清洗槽和機械手的軌道式自動引導車,擁有運行速度快,執行對接效率高等優點,將RGV 的行動路徑使用閉回路算法進行合理規劃,尋求最短路徑,采用空間換時間的動態調度,達到最大生產率。

參考文獻:

[1]? 張應強. RGV控制系統設計研究[J]. 河南科學,2012.

[2]? 李惠玲.基于智能電網的動態經濟調度研究[J]. 電網技術,2013.

[3] 劉靜,馬波蘭,孫艷夢,等.運輸問題中求檢驗數的閉回路法[J].嘉興學院報2014

[4] 湯克震.基于eM-Plant的涂層刀具車間生產物流系統的仿真與優化[J].蘇州大學碩士學位論文,2012.

[5] 劉永強.基于遺傳算法的RGV動態調度研究[J]. 合肥工業大學碩士學位論文,2012.

[6] 江唯,何非,童一飛,李東波.基于混合算法的環形軌道RGV系統調度優化研究[J]. 合計算機工程與應用,2016.

[7] 李小倩. 電梯群控系統調度策略研究與仿真設計[D]. 南京航空航天大學,2013.

[8] 唐猛. 自動小車存取系統建模及調度優化研究[D]. 武漢大學,2015.

[9] 陳弦,黃川友,朱國宇.多目標規劃圖解法在渠道設計中的應用研究[J].環境科學導刊,2019,38(02):11-13.

[10] 劉英杰,李琨浩.高鐵快運組合開行模式的多目標規劃模型分析[J].鐵路采購與物流,2019,14(03):50-52.

[11] 曹洪濤,彭心一,王亞杰,等.基于動態規劃算法在故障發生時RGV調度策略[J].科學技術創新,2019(08):67-69.

[12] 馬凱,衛蒙,杜林玉,等.RGV控制系統設計[J].電子測試,2019(01):43-44.

[13] 劉俏.RGV系統設計與應用[J].物流科技,2016,39(05):51-54.

[14] [戴慶龍,李建武.云計算中一種基于排隊論的資源分配方案[J].無線電通信技術,2017,43(05):47-51.

[15] 盛小賀,張峻瑜,鄒問,等.排隊論理論在自動化物流系統中的分析應用[J].物流技術與應用,2017,22(06):162-163.

[16] 楊雯. 到達率隨時間變化的網絡隊列模型[D].長安大學,2017.

[17] 郭強.尋找費用下降最大的閉合回路的算法[J].系統工程與電子技術,2004(06):839-841.

[18] 吳金壘. 基于閉合回路和IGA算法解決幾何約束問題[D].燕山大學,2011.

[19] 張玉.基于eM-plant的集裝箱碼頭堆場閘口系統仿真研究[J].物流工程與管理,2018,40(01):68-70.

[20] 周敏,余昭江.基于eM-Plant的路徑優化問題仿真研究[J].科技廣場,2017(05):10-13.

【通聯編輯:王力】