沙丘流量穩流器質量可靠性研究及其應用

劉立,白世龍,張秋平,劉興雷

1.中國石油大慶油田有限責任公司 測試技術服務分公司 (黑龍江 大慶 163414)

2.中國石油大慶油田有限責任公司 質量安全環保部 (黑龍江 大慶 163002)

可靠性設計與正交試驗設計是新產品開發設計的一種常用方法,是解決新產品質量可靠性多因素多水平的一種試驗設計手段,因而質量可靠性設計在很多領域的研究中已經得到廣泛應用[1]。在油氣田注入井流量測試過程中,按照現行井下流量計校準方法的規定[2],將儀器下入井下流量計校準裝置標準模擬井(油管)內進行校準,模擬井清水介質從井口流經儀器記錄點的直管段不超過3 m,致使在直管段內存在射流、渦流、過渡流、湍流等復雜的不穩定流態[3]。雖然在模擬井下游設計有背壓段[2],能夠保持流型穩定,但流量校準臺階部分出現不平穩,甚至有的不出直線段,出現部分流量校準點示值超差現象。如何在井下流量計校準時,使模擬井內具有一定流速的清水介質流動時,由不穩定流態轉變為穩定流態,這就需要設計并制造一個高可靠性高質量的流量穩流器,能夠隨同井下流量計下入模擬井內,將不穩定流態達到理想的穩定流動校準狀態,使流量校準臺階平穩,對于提高儀器校準質量及其穩流器可靠性設計水平尤為重要。

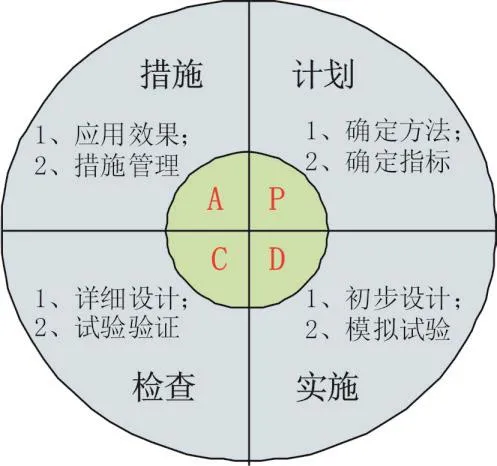

1 穩流器質量可靠性研究PDCA過程控制

從2018年1月起,由質量可靠性專家和工程技術人員組成專家團隊,針對井下流量計校準流量臺階不平穩的問題,研究設計流量穩流器,主要研究目的是通過改變流量計校準裝置標準模擬井筒流型,由不穩定流動轉變為穩定流動,使流量校準臺階測試平穩。專家團隊構建了穩流器質量可靠性研究PDCA循環控制圖(圖1),依據PDCA循環進行全過程控制。

圖1 PDCA循環控制圖

2 穩流器質量可靠性原理與設計指標

穩流器的研究重點是解決原理方法的適宜性,質量可靠性技術的可行性,達到穩流器理想設計指標的可實現性。

2.1 穩流器質量可靠性研究原理方法

1)原理。經研究將流量穩流器設計成葉片式,利用沙丘形成原理,將穩流器葉片做成各種沙丘構型,通過組成穩流器葉片的形態、數量、長度及厚度等各單元影響因子與水平的優化組合,持續改進設計與試驗,找到最佳試驗組合因子與水平,并將穩流器加工成型,這種在流量計校準裝置標準模擬井中用于穩流作用的輔助設備或裝置,稱為沙丘流量穩流器(以下簡稱穩流器)。

2)方法。應用可靠性分配法,確定穩流器各設計單元可靠性合理分配值的優化解及可靠性指標;應用質量正交試驗設計,確定穩流器各單元最佳組合試驗因子;結合現代計算機三維軟件對穩流器進行動態模擬,通過應用多種質量可靠性方法確定穩流器構型。

3)準則。穩流器可靠性設計準則主要采用簡化設計、安全性設計,以提高穩流器設計與應用的可靠性、安全性。

2.2 穩流器質量可靠性設計指標

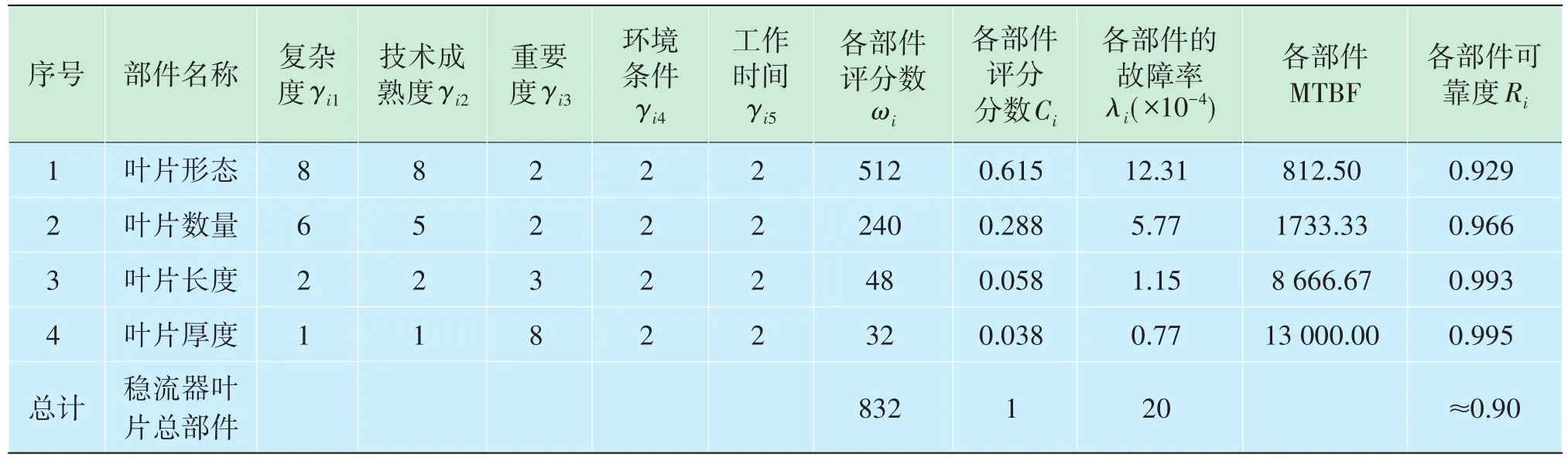

穩流器為新制造產品,其質量可靠性數據缺乏,因此聘請專家團隊,采用評分分配法,按照影響穩流器可靠性的幾種主要因素進行評分,然后根據評分結果給穩流器各單元分配可靠性指標。經專家團隊分析研究,選擇故障率λ、可靠度R(t)作為進行可靠性分配參數,主要考慮5種影響因素:復雜度、技術成熟度、重要度、環境條件及工作時間[4]。每一種因素的分值在1~10。

穩流器分配給第i個分單元的故障率為λi,按式(1)進行計算:

式中:λi為第i個分單元的故障率;λs為系統給定的故障率指標;Ci為第i個分單元的評分系數;ωi為第i個分單元的評分數;ωi為系統的評分數;γij為第i個分單元第j個因素的評分數;其中:i=1,2,…,n,代表分系統或單元的數量,如穩流器的形態、數量、長度及厚度等設計單元要素,取n=4。j=1,2,…,m,代表分系統或單元的影響因素,如穩流器各設計單元有復雜度、技術成熟度、重要度、環境條件及工作時間等5個可靠性影響因素,取m=5。

設定穩流器系統可靠性指標MTBF為500 h,系統可靠度為0.90,月工作時間為60 h,根據式(1),請10位相關的專家對穩流器4個設計單元的5個可靠性設計影響因素評分后,取平均值計算(表1)。

由表1可知,穩流器葉片厚度的可靠度為0.995,其復雜程度最簡單、技術成熟度最高、重要度較低,可靠度最高,所以對穩流器葉片厚度選擇相對比較簡單,經研究穩流器葉片厚度采用GB 709—2006的鋼板,厚度為1.5~1.8 mm,根據需要機械加工成型并進行鈍化處理[4]。

表1 穩流器可靠性指標分配

由表1還可以看出,穩流器葉片形態的可靠度為0.929,其復雜程度最高、技術成熟度最低、重要度較高,可靠度最低。因此對穩流器葉片形態選擇相對復雜,說明葉片形態單元是穩流器整體設計的薄弱環節及關注要點,需要進一步改進設計。

3 穩流器質量可靠性初步設計與模擬試驗

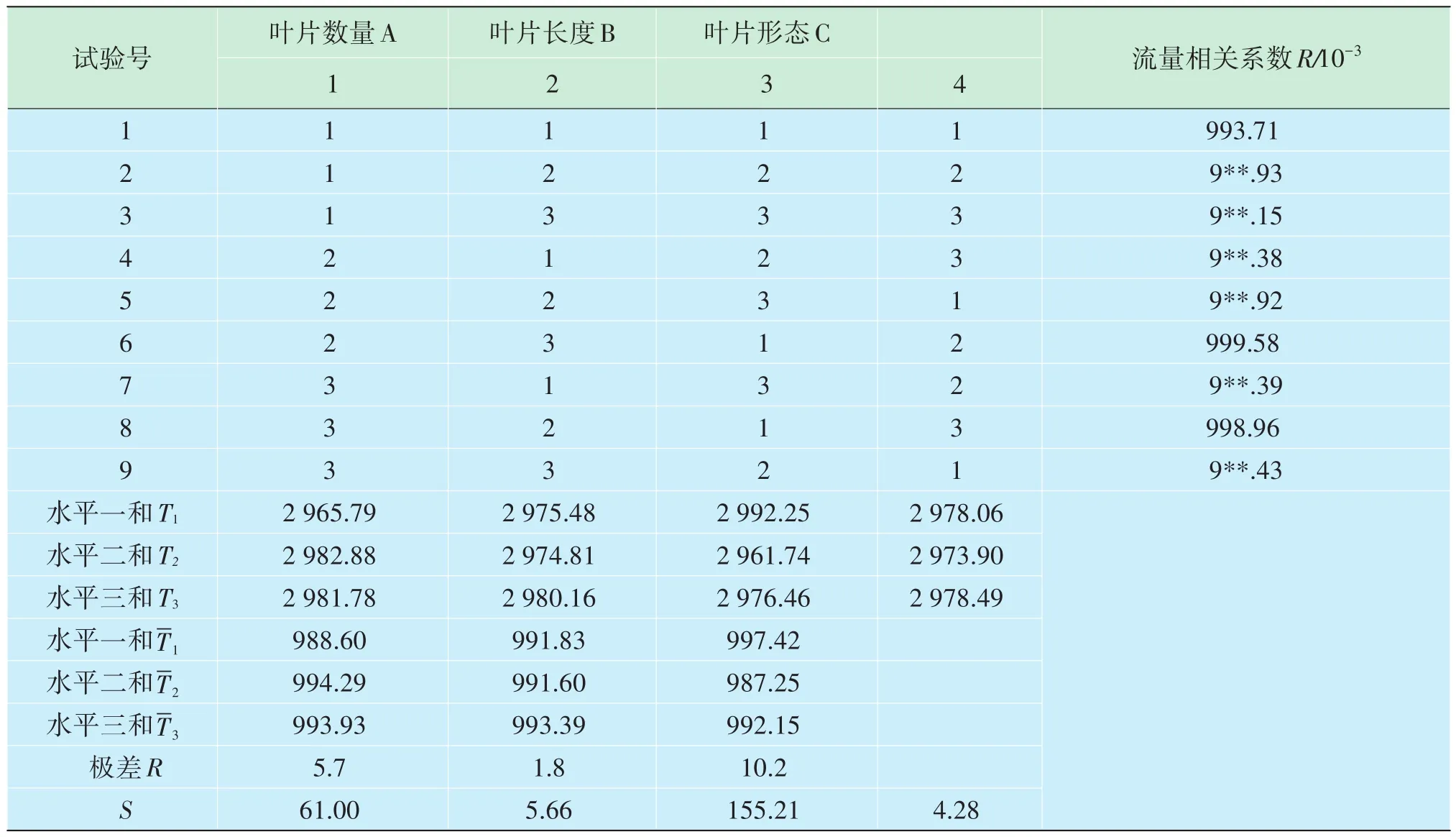

通過穩流器可靠性分配,穩流器葉片厚度可以采用現有型材,因此影響穩流器試驗效果可能有穩流器葉片的形態、數量、長度3個單元影響因子。根據影響穩流器各因子的可能取值范圍或構型,對穩流器每個影響因子確定水平數,依據正交試驗表[1],每個因子選取3個水平數(表2),依據L9(34),即試驗標準正交表行數為9,列數為4,水平數為3,共進行9組試驗(表3)。

表2 L 9(34)正交試驗設計因子水平

根據表3中每組試驗組合,利用SolidWorks計算機軟件對穩流器進行流體動態模擬,設置滾珠顏色速度球模擬流體質點的流速變化。設滾珠速度球在模擬井筒入口平均速度為1 152.0×10-3m/s,形成一個速度顏色變化指示條,如圖2所示。

圖2 穩流器Solid Works流體動態模擬試驗效果圖

這些滾珠速度球經過穩流器后,觀察并記錄穩流器出口速度球的顏色變化及其速度值(表3)。由表3可以看出,經過9組試驗后,觀察到“A2B3C1”試驗組合因子的速度球顏色,在經過穩流器出口處時絕大多數趨于綠色速度球,即趨向于平均速度的顏色球,這里平均速度為1 156.0×10-3m/s,近似設定平均速度為1 152.0×10-3m/s,說明“A2B3C1”組合因子對試驗指標影響顯著。

4 穩流器質量可靠性設計與驗證

利用標準正交表的特點進行試驗設計、數據分析與試驗驗證,見表4。

4.1 數據的直觀分析

在表4中,第一列、第二列、第三列中的“1,2,3”分別表示穩流器葉片數量(A)、葉片長度(B)及葉片形態(C)3個水平因子;第四列中的“4”表示由人員操作等引起的誤差因子。

通過綜合比較每個因子對應的3個平均值的大小,其中第6號試驗中因子A取二水平較好,因子B取三水平較好,因子C取一水平較好,使指標達到最佳的試驗條件是“A2B3C1”,與SolidWorks計算機軟件對穩流器流體動態模擬得出的組合因子是一致的。這說明穩流器的初步模擬試驗與正交試驗所得到的最佳試驗條件結果是一致的。

通過綜合比較各個因子試驗結果的極差R,可知各因子對指標影響程度的大小是 RC>RA>RB,RC值最大,對穩流器指標的影響較大,進一步說明了依據沙丘構型設計穩流器形態是理想的。

4.2 因子的貢獻率分析

通過比較各因子的“貢獻率”衡量因子作用的大小[1]。因子的貢獻率為(S因-f因MSe)/ST;誤差的貢獻率為 fTMSe/ST;S因、ST為因子平方和及總平方和,MS因、MSe分別是因子的均方及誤差的均方,f因、fe分別是因子和誤差的自由度,fT為總平方和的自由度。各因子與誤差的貢獻率見表5。

表3 穩流器影響因子與水平模擬試驗結果

表4 穩流器影響因子與水平試驗數據分析

表5 穩流器影響因子與校準數據誤差的貢獻率對比

由表5可知,因子C 的水平變化引起的數據波動在總平方和中占了66.74%,其次是因子A,而因子B 的水平變化引起的數據波動極小,說明穩流器葉片形態,即因子C的貢獻率最大,對整個穩流器的試驗結果影響顯著。

在穩流器正交試驗中,通過數據分析,說明選取穩流器最佳試驗組合因子“A2B3C1”進行生產加工制作的穩流器,可以達到理想的測試結果。

5 穩流器的應用效果

2018年4月,穩流器定型加工后,對井下流量計進行加裝穩流器前后校準對比試驗,同時根據穩流器推廣應用情況以及在油氣田注入井實際測試應用效果,進行質量可靠性效果評價。

5.1 應用穩流器流量校準效果

選取28支準確度為2.0級的新增井下流量計進行校準試驗,井下流量計校準流量上限設定100 m3/d。

5.1.1 示值超差的流量校準點統計

通過統計28支井下流量計共840個校準點,由表6看出,在未加裝穩流器時,共有33個超差點,超差比率占3.93%,校準一次合格率71.40%,其示值超差的流量校準點流型多集中在過渡流及湍流。而加裝穩流器后,統計有5個超差點,超差比率占0.60%,校準一次合格率89.30%,加裝穩流器后校準一次合格率明顯提升。

5.1.2 流量校準曲線臺階對比

在圖3(a)中,加裝穩流器前,第一、二、三循環部分流量臺階均出現不平穩現象,而圖3(b)中,加裝穩流器后,整體3個循環流量臺階均比較平穩,說明加裝穩流器后提高了流量臺階測試平穩性。

自2018年5月,推廣井下流量計加裝穩流器進行校準合格后,在注入井中進行流量測試。通過對比這些井近一年的流量測試資料,流量測試資料優質率由2018年的97.3%提高到2019年的98.5%,說明井下流量計應用穩流器校準后,流量測試質量進一步提升。

圖3 某一支井下流量計流量校準臺階對比

5.2 穩流器可靠性實踐效果

5.2.1 穩流器操作可靠性實踐

產品質量可靠性不僅要設計,也需要管理[5]。產品質量可靠性離不開人[6],只有提高操作人員的素質、能力,才能提高穩流器操作質量的可靠性。

沙丘流量穩流器屬于新技術、新產品,設計人員與操作人員在操作前開展JSA質量安全評估工作,辨識存在的風險與機遇控制因素,明確風險防范措施,制定有關穩流器操作規程以及檢查維護保養制度;在操作中運用STOP卡糾正不安全行為,并對操作人員進行全面培訓,確保穩流器正確使用及過程控制,促進操作人員熟練掌握穩流器操作技能及應對能力,進一步提高了穩流器裝置操作質量安全的可靠性。

5.2.2 穩流器應用可靠性實踐

2019年7月,10位可靠性專家及相關技術人員對穩流器推廣應用的可靠性效果進行再評價。通過比對表1,設定穩流器系統可靠性指標MTBF要求為1 000 h,系統可靠度為0.90,月工作時間應維持60 h,對穩流器可靠性應用影響因素進行評分并計算(表7)。

由表7可知,穩流器葉片形態的應用可靠度為0.975,較表1中設計可靠度0.929,提高了0.046;穩流器葉片數量的應用可靠度0.981,較表1中設計可靠度0.966,提高了0.015。因此兩個最重要影響因子穩流器葉片形態及數量的應用可靠度較其設計可靠度均有所提高,說明了穩流器應用可靠性達到其設計可靠性要求,提高了井下流量計流量校準臺階的平穩性。

表6 井下流量計加裝穩流器前后校準示值誤差數據對比

表7 穩流器應用可靠性指標分配對比

6 結論

1)基于可靠性設計的沙丘流量穩流器,運用可靠性評分分配法,將影響穩流器各單元分配故障率和可靠度因子進行分析,明確各單元的可靠性要求,找出穩流器系統的薄弱環節,為改進設計提供依據。

2)基于正交試驗設計的沙丘流量穩流器,利用正交表安排試驗及數據分析,借助SolidWorks計算機軟件進行模擬試驗,找出了滿意的試驗條件。這說明對于新產品設計,應用正交試驗設計切實可行,達到了試驗設計指標,提高了穩流器質量可靠性設計水平。

3)沙丘流量穩流器的應用,適應了流量計校準裝置標準模擬井筒中各種流型的穩流,使流量校準臺階平穩,有效提高了井下流量計流量校準及測試質量。

4)針對沙丘流量穩流器操作過程中JSA風險識別,糾正不安全行為,制定有效的可靠性保障措施,提高了穩流器操作質量安全的可靠性。