纖維織物增強三元乙丙橡膠絕熱材料的制備及性能

劉永興 趙 元 張維海 劉 偉 吳戰鵬

(1 北京化工大學材料科學與工程學院,碳纖維及功能高分子教育部重點實驗室,北京 100029)(2 西安北方惠安化學工業有限公司,西安 414525)

文 摘 為了改善傳統短切纖維增強復合絕熱材料橫向性能較差、層間剪切強度較低、耐沖擊性能不足的問題,制備了幾種纖維織物增強三元乙丙橡膠(EPDM)復合絕熱材料。研究了不同纖維表面改性方法對聚酰亞胺(PI)、芳綸(F-12)和碳纖維(CF)三種纖維織物與EPDM之間的界面粘接性能。將優選的纖維處理方法對三種纖維布進行表面改性處理,制備了纖維織物增強的EPDM復合材料。測試了其力學性能以及耐燒蝕性能。結果表明:三種絕熱材料的拉伸強度均在30 MPa以上,耐燒蝕性能優異。在三種織物特定的編織結構條件下,PI/EPDM的線燒蝕率較小,碳層保留最為完整,綜合性能最為優異,有望在高性能固體火箭發動機中獲得應用。

0 引言

三元乙丙橡膠(EPDM)具有密度低、耐老化、填充系數大等優點,是用于發動機絕熱層的理想材料[1]。但EPDM存在自粘性和互粘性能差和耐燒蝕性能差的缺點,通常需要在配方中加入有機或者無機纖維來提高其耐燒蝕性能[2]。在高溫環境下纖維填料可以保持其原有的結構,起到支撐橡膠基體以及固定碳層的作用,改善EPDM的抗沖刷和耐燒蝕性能[3]。但傳統的短切纖維增強EPDM絕熱材料在經過高能粒子及氣體沖刷后,其短切纖維對碳層的固碳作用有限,因此,耐燒蝕EPDM絕熱材料中的增強材料正逐漸向三維結構織物的方向發展,用其進行復合可以顯著地提高絕熱材料力學性能和耐燒蝕性能[4]。

本文選擇了幾種典型纖維布(包括芳綸纖維F-12、聚酰亞胺纖維PI和碳纖維CF)作為EPDM絕熱材料的增強填料,研究了處理方法對其與EPDM界面作用的影響,以期獲得性能優異的耐燒蝕EPDM絕熱材料,滿足未來高性能固體火箭發動機的應用需求。

1 實驗

1.1 材料

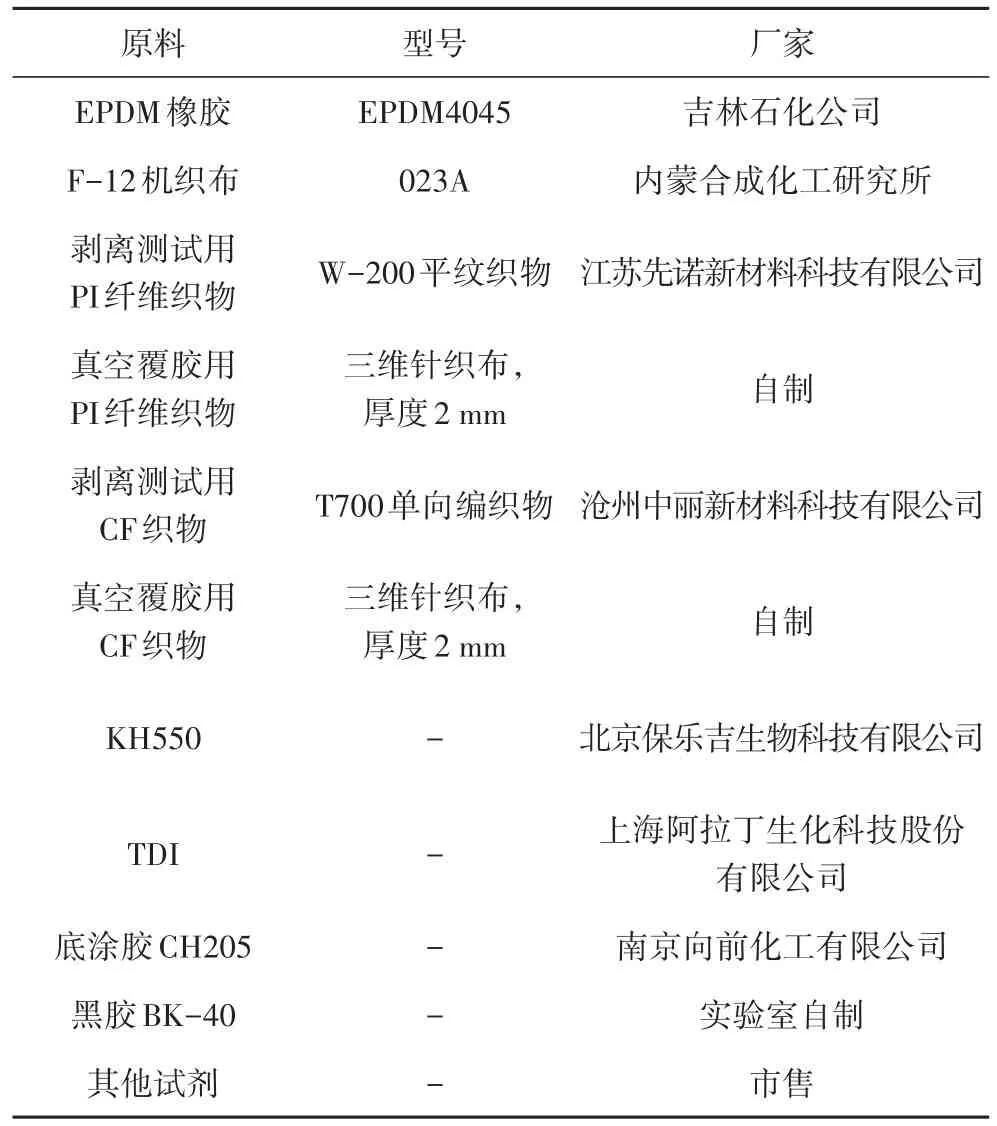

實驗用主要原材料如表1所示。

表1 主要實驗原料Tab.1 The main experimental materials

1.2 剝離試樣的制備

采用手工浸漬的方式,將經過表面處理的纖維布浸漬于預制好的EPDM膠液或者膠黏劑中,晾干。重復若干次,得到EPDM浸漬布。將浸漬布和EPDM橡膠片以上布下膠的方式貼合,放入平板硫化儀中硫化。最后將復合硫化片裁剪成標準尺寸,得到剝離試樣。

1.3 復合材料燒蝕及拉伸性能試樣的制備

將改性后的纖維布放入真空覆膠機中進行EPDM膠液浸漬處理,干燥,控制上膠量均在50%左右。將復合材料裁剪成標準燒蝕及拉伸試樣。在160℃/5 MPa的條件下使用平板硫化儀硫化,制得硫化橡膠燒蝕和力學性能試樣。由于F-12織物較薄,所以對其采用多層疊放的方式進行模壓硫化,其余兩種織物在制備拉伸試樣時使用一層即可,制備燒蝕試樣時同樣需要多層疊加硫化。

1.4 性能與表征

(1)剝離強度:按照GB/T 532—2008《硫化橡膠或熱塑性橡膠與織物粘合強度的測定》測試標準,制備160 mm×25 mm×2 mm樣條,采用美特斯CMT4104型電子萬能試驗機,于50 mm/min移速下測試其剝離強度。

(2)拉伸性能:按照GB/T1040—92《塑料拉伸性能試驗方法》測試標準,制備160 mm×25 mm×2 mm樣條,采用美特斯CMT4104型電子萬能試驗機下,于10 mm/min移速下測試其拉伸強度及斷裂伸長率,標距10 mm。

(3)燒蝕率:按照GJB323A—96《燒蝕材料燒蝕試驗方法》進行測試,測試時間為20 s。

(4)掃描電子顯微鏡(SEM):將復合材料在氧乙炔燒蝕試驗儀中進行燒蝕測試,得到燒蝕樣品,對樣品進行噴金處理,使用JEOL JSM-7800F型熱場發射掃描電子顯微鏡對燒蝕形貌進行表征。

2 結果與討論

2.1 偶聯劑處理纖維布對粘接性能的影響

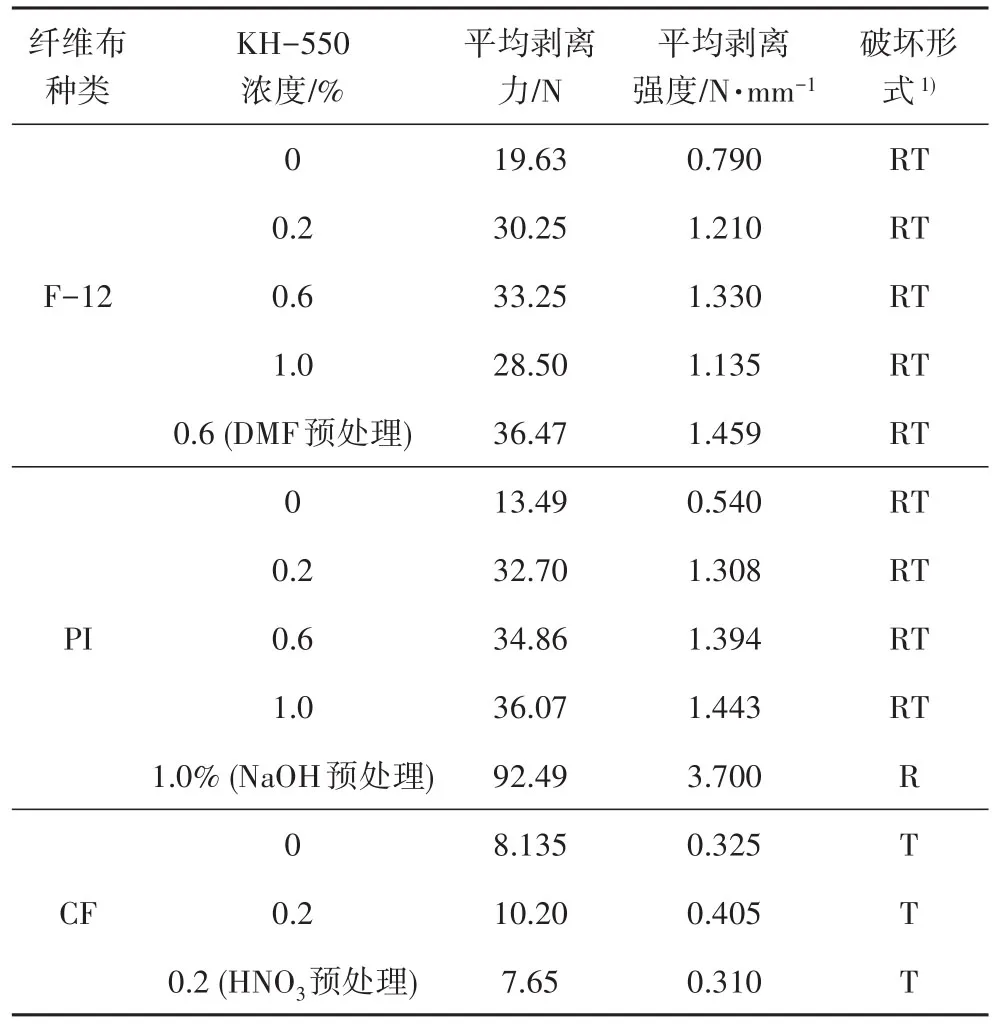

在界面結合的粘接力中,機械嵌合力的貢獻權重很小,而化學作用力占主導作用。僅僅通過增強纖維和橡膠之間的機械互鎖作用,無法使兩者之間粘接性能得到顯著提高。顯然需要增強兩者之間的化學作用力,而偶聯劑是常用的改善分子間界面結合力的有效技術途徑。重點研究了偶聯劑KH550處理對纖維布與EPDM間的界面作用效果。經過不同濃度KH550對三種纖維布進行處理后又經過EPDM膠液浸漬,測得的剝離強度如表2所示。

表2 偶聯劑處理對幾種纖維布與EPDM層間剝離強度的影響Tab.2 Effect of coupling treatment of fabrics on the peel strength between fabrics and EPDM

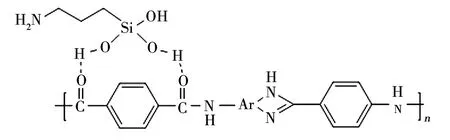

KH550分子結構為H2NCH2CH2CH2Si(OCH2CH3)3,分子一端含有—Si(OCH2CH3)基團,水解后可以和F-12中—CO—發生化學反應,其可能的化學反應如圖1所示。另一端含有氨基,可以和EPDM橡膠發生化學結合。因此KH550在F-12和EPDM之間起到了橋連作用,增大了兩者之間的結合力。F-12組中,隨著KH550濃度的增加,剝離強度先增加后減小,0.6%濃度的KH550水溶液剝離強度較大。在纖維和橡膠之間起到促進粘接作用的僅僅為KH550單分子層,當KH550用量過大時,過多的KH550相當于體系中的小分子物質,受熱揮發出氣體,使粘接面形成缺陷,導致粘接性能下降。DMF對F-12進行預處理,主要表現在它可以減弱纖維之間的纏結,使KH550在F-12表面的分布更為均勻充分,所以其界面結合力稍有提高。

圖1 F-12與KH550之間可能的反應Fig.1 Possible reaction between F-12 and KH550

對于經過堿刻蝕的PI,KH550水解后除了會與PI中的—CO—發生化學反應外,還會和堿刻蝕后PI中的—OH發生縮水反應。隨著KH550濃度的增加,剝離強度逐漸升高。在對PI進行堿刻蝕預處理后,剝離強度明顯增加,破環形式表現為橡膠本體的破壞。PI經過堿刻蝕水解后,酰亞胺基團水解為羧基和酰胺基團,增加了纖維表面的極性以及表面能,進而提高了纖維和橡膠之間的作用力。由于PI表面處理后,其表面的羥基和酰胺基團的相對含量要明顯高于F-12,所以其剝離強度要比F-12大。

由于剝離樣條制作模具模腔深度只有2 mm,雙向編制的碳布質硬且厚度較大,不利于粘接操作。因此該部分研究采用單項編織的碳布,這并不會影響不同改性方法對剝離強度影響的縱向可比性。單向編織的碳布和雙向經緯編織相比,在纖維布和膠片貼合硫化過程中更容易滲透到膠片內部,固定于橡膠網絡中。但是這種編織方式結構不穩定,在剝離過程中會發生碳纖維斷裂分層,部分碳布留在膠片上,破壞形式表現為纖維布的破壞。聚丙烯腈碳纖維產品仍有少量羥基、羧基和酮基存留于表面。—Si(OCH2CH3)基團水解后可以和這些極性基團產生氫鍵和范德華力相互作用,—NH2可以和EPDM發生化學結合。在使用KH550處理之前對CF進行硝酸氧化處理,碳纖維表面變得粗糙,引入極性官能團,CF和KH550相互作用進一步提高,但剝離強度反而下降。分析是由于CF單向織物表面較光滑,穩定性較差,在剝離測試過程中,CF更早發生斷裂,更多的CF留在了EPDM膠片上,導致其剝離強度下降。從剝離樣條形貌上可以判斷,在對碳布進行KH550處理以前對其進行HNO3預處理可以使其粘接效果進一步改善。

2.2 纖維表面浸漬膠黏劑對粘接性能的影響

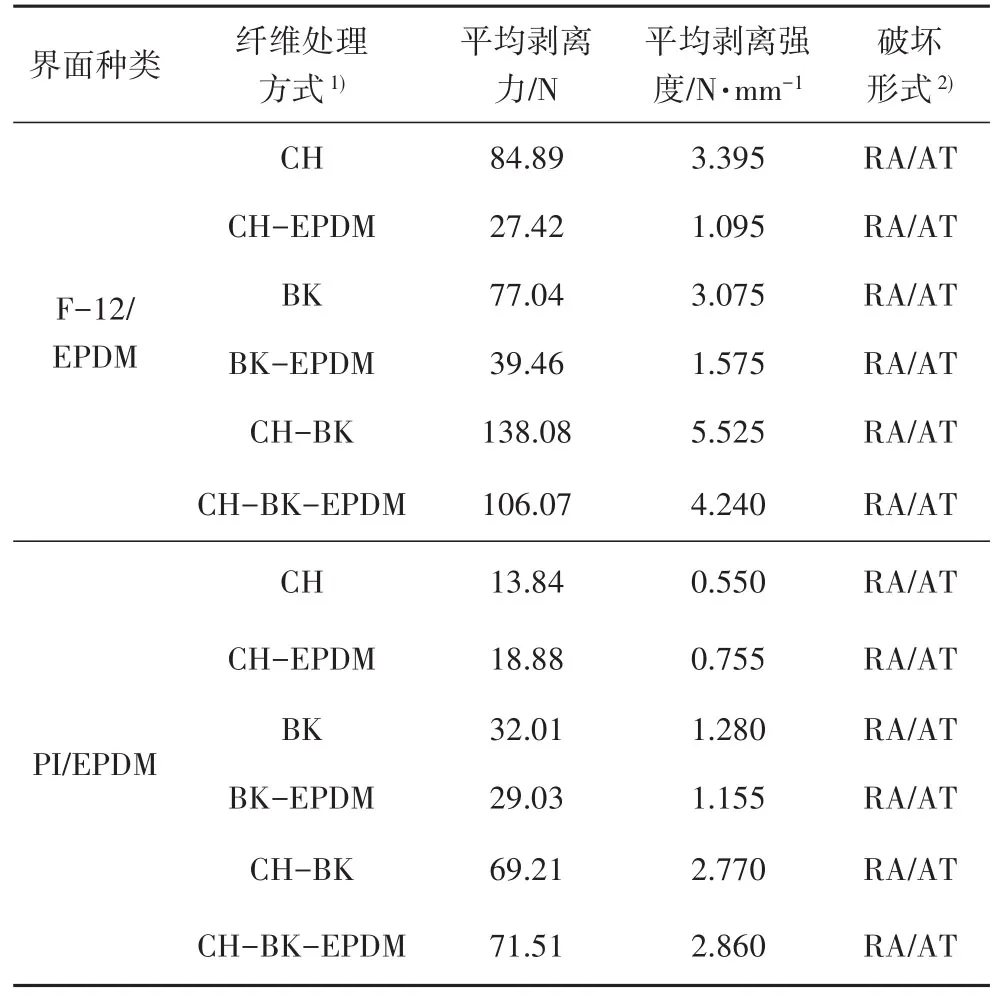

為進一步增強纖維布與基體的結合力,研究底涂膠CH205和自制BK-40的浸漬工藝對剝離強度的影響。主要對柔韌性好的F-12和PI纖維布進行了EPDM膠液浸漬處理效果的探討,測試結果見表3。

表3 F-12和PI的膠黏劑浸漬工藝對其與EPDM層間剝離強度的影響Tab.3 Effect of adhesive treatment of F-12 and PI fabrics on the peel strength between fabrics and EPDM

單獨使用CH205或者BK-40處理F-12和PI,剝離強度分別達到3 N/mm和0.5 N/mm以上;兩者聯合使用,剝離強度出現不同程度的增加,破壞形式為混合破壞,即膠黏劑的破壞。膠黏劑和橡膠之間通過相互擴散和共交聯實現兩者的粘接,BK-40中含有橡膠基體,和EPDM結構相似,兩者間相互擴散和共交聯效果更充分,在界面處可以形成連續的過渡層;膠黏劑和織物之間通過膠黏劑向織物中擴散和共交聯實現兩者的粘接,CH205底涂膠主體為酚醛聚合物,其分子結構和極性與纖維相近,兩者之間可充分擴散并共交聯。因此使用雙涂膠的粘接形式,剝離強度會進一步提高。和F-12相比,PI中含有的活性氫原子較少,極性較低,所以無論單涂還是雙涂,PI/EPDM剝離強度都要低于F-12/EPDM。

對含有膠黏劑的纖維布進行EPDM膠液浸漬處理后,剝離強度出現不同程度的下降。分析是由于F-12纖維布較薄且孔洞較多,在高溫高壓硫化過程中,F-12浸漬布受到擠壓作用,其上下表面的內包覆膠層(膠黏劑)與外包覆層(EPDM膠液)相互滲透,膠黏劑被EPDM膠液稀釋,導致其剝離強度下降。所用PI纖維布較厚且孔洞較少,沒有出現上述稀釋現象。

2.3 復合材料燒蝕性能及力學性能

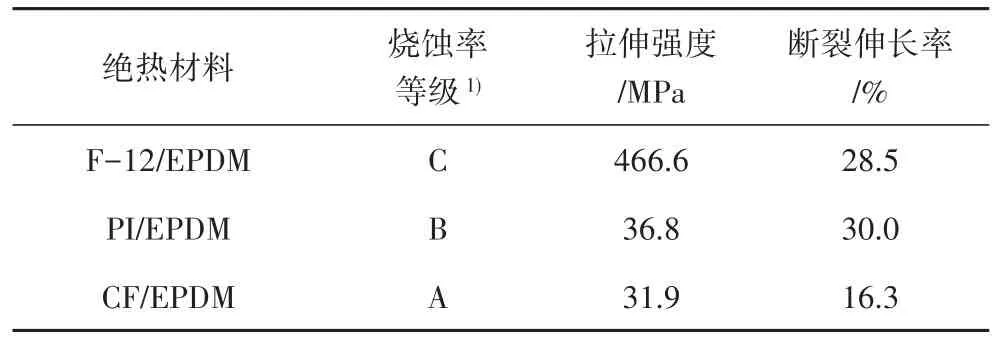

選擇每種纖維綜合性能最優的改性方法對三種纖維織物分別進行表面改性。將經過真空覆膠方式得到的燒蝕試樣進行拉伸和燒蝕性能測試,結果見表4。

表4 不同種類纖維增強的絕熱材料的拉伸和燒蝕性能對比Tab.4 Mechanical properties and ablation resistance of different fabrics reinforced thermal insulation materials.

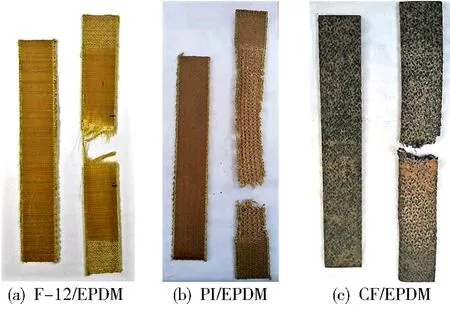

其中F-12/EPDM拉伸樣條由8層厚度相同的浸漬布模壓硫化制得,其拉伸強度最高,但耐燒蝕性能相對較差。PI/EPDM與CF/EPDM相比,結構比較柔軟疏松,且PI為有機纖維,其韌性本身就比無機碳纖維的要大,所以PI/EPDM的斷裂伸長率要高于CF/EPDM。但是CF/EPDM燒蝕率與PI/EPDM相比要小。三種絕熱材料拉伸試樣見圖2,其拉伸斷裂部位的平面和斷面形貌見圖3。

從圖2可以看出,在拉伸過程中,F-12/EPDM破壞首先表現為層與層之間的脫粘,然后發生纖維布的斷裂[圖2(a)和2(b)]。由于PI/EPDM結構疏松且韌性較大,拉伸過程中發生了屈服成頸[圖2(c)和2(d)]。CF布編織較密集且脆性較大,CF/EPDM未發生屈服現象直接斷裂[圖2(e)和2(f)]。

由圖3可以看出,F-12/EPDM斷裂后,纖維絲裸露于斷口端部,纖維和EPDM橡膠基體分離最為明顯[圖3(a)和3(b)]。PI與EPDM橡膠基體結合最為緊密,斷裂部位仍有橡膠基體殘留于纖維表面,纖維包覆于橡膠基體中[圖3(c)和3(d)]。

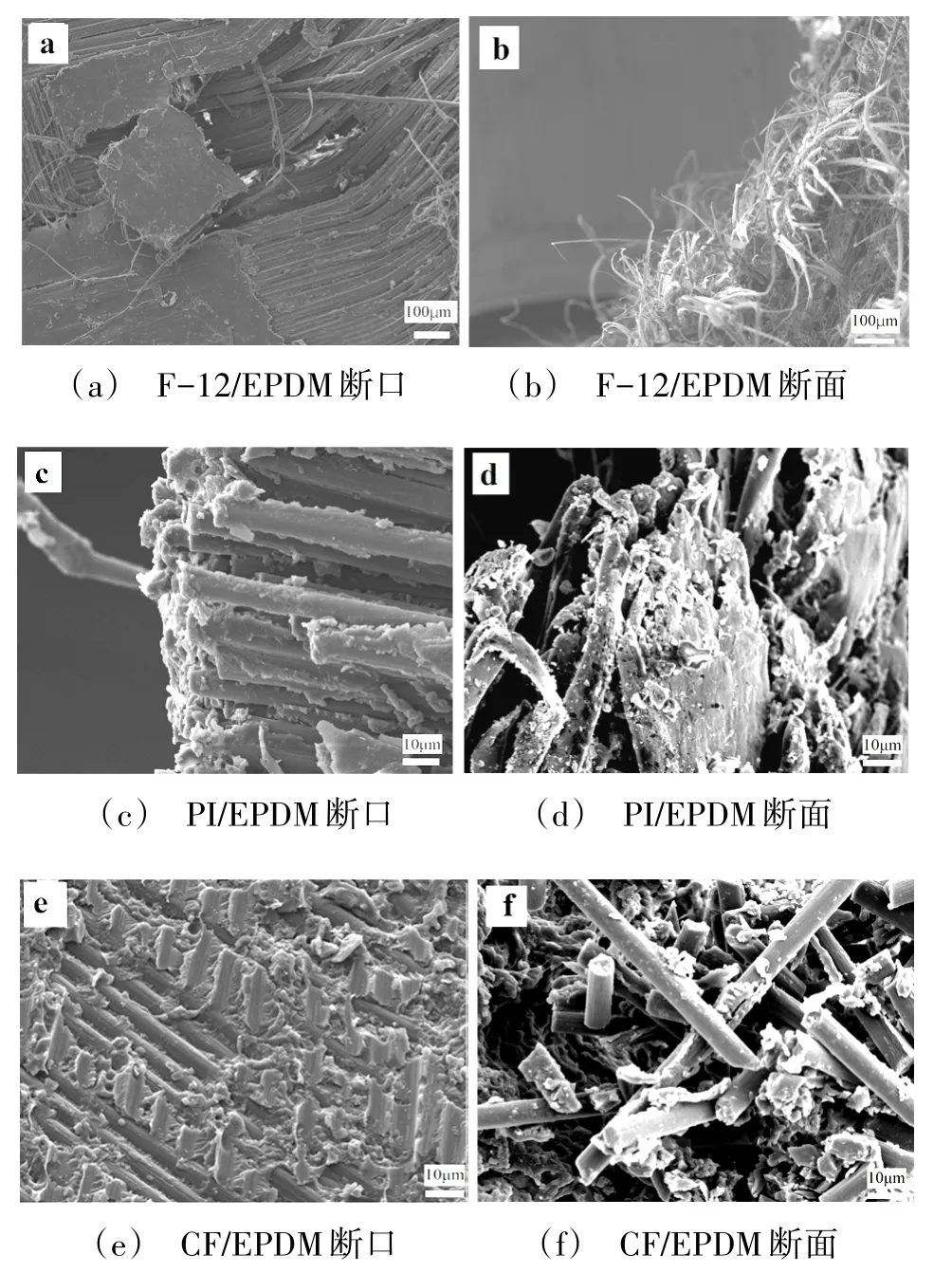

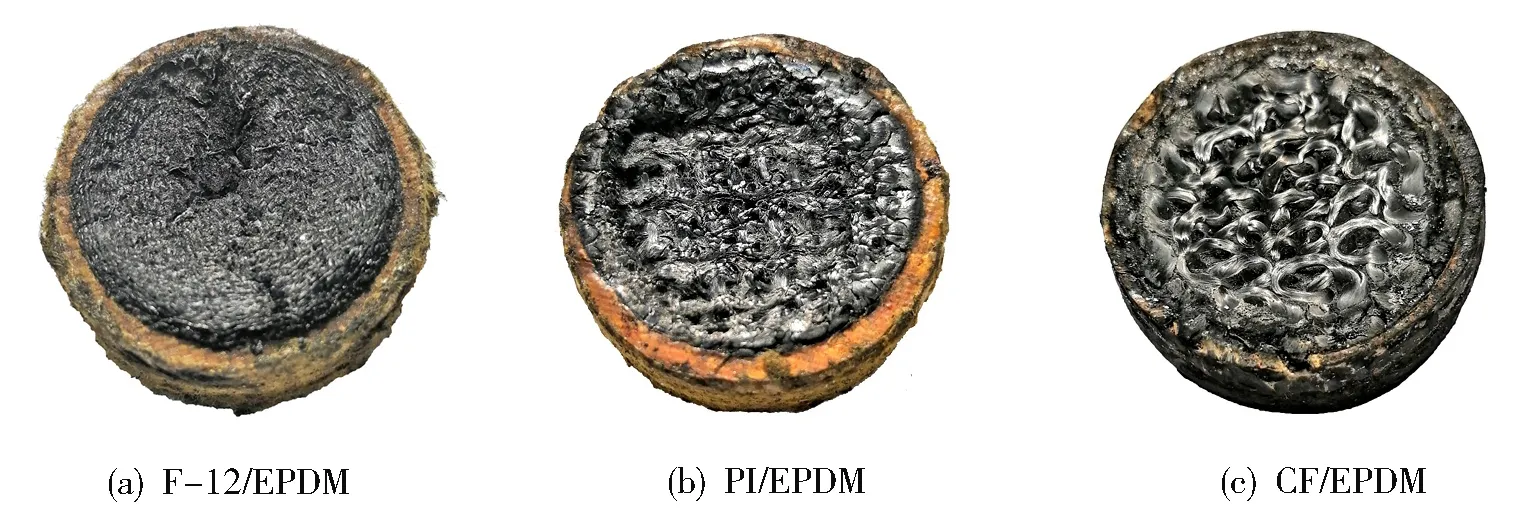

圖4為三種燒蝕件的實物圖,圖5為三種燒蝕件碳層表面形貌的SEM照片。

圖2 三種復合絕熱材料拉伸試樣實物圖Fig.2 Pictures of stretching samples

圖3 幾種纖維增強EPDM拉伸試樣的斷裂部位形貌SEM照片Fig.3 SEM of the fracture site of the tensile samples

圖4 燒蝕件實物圖Fig.4 Pictures of ablation samples

圖5 幾種纖維填充的EPDM復合材料的燒蝕件碳層表面形貌Fig.5 SEM of the ablation samples

由圖4可以看出,含幾種纖維布的EPDM復合材料在經過氧乙炔火焰燒蝕后,其燒蝕表面均形成了整體結構完整碳層,可以有效抵御高溫氣流的剝蝕和侵蝕作用,起到保護下層基體的作用。其中,F-12/EPDM燒蝕碳層表面形成的坑洞相對明顯,其耐燒蝕性能相對較差[圖4(a)];PI/EPDM和CF/EPDM燒蝕碳層較平整,殘碳率較高,耐燒蝕性能優異[圖4(b)和4(c)]。從圖5可以看出,幾種浸漬布復合的EPDM絕熱材料經過氧乙炔火焰燒蝕后,燒蝕件表面的纖維均有不同程度的受損,以F-12/EPDM形貌破壞程度最大[圖5(a)];CF/EPDM形貌相對平整,但EPDM被沖刷只剩下CF骨架[圖5(c)];PI/EPDM在燒蝕后,碳化的PI纖維形貌保持率極為完整[圖5(b)],可以起到對燒蝕碳層良好的錨固與支撐作用。分析由以下原因導致了這種差異:(1)CF具有低密度、高強度以及高模量的優點,且CF三維編織結構較緊密,CF/EPDM燒蝕率較低,說明CF固碳作用良好。但CF和橡膠基體粘接性能較差,碳層中橡膠基體被沖刷,纖維骨架裸露于碳層表面,絕熱效果受到限制,無法充分降低高溫的傳播速度;(2)PI與F-12相比,PI結構對稱規整,分子堆砌緊密,分子結構中芳雜環和氮雜環含量相對較高,芳雜環的共振作用可以使鍵能增加,熱穩定性提高,PI/EPDM燒蝕率較低。此外,兩種纖維布的編織方式同樣造成了這種差異:PI纖維布采用三維立體編織,其厚度和浸膠設備模具相匹配,只需要鋪設一層即可進行浸漬。在浸漬過程中膠液可以在纖維布內部流暢地運動,浸漬更充分。F-12采用二維編織,厚度太薄需要采用多層疊加的方式進行浸漬,膠液在其中流動阻力較大,浸漬不完全,最終PI/EPDM的殘碳率要高于F-12。

3 結論

雖然非極性的EPDM與多種纖維之間的粘合性能較差,但通過對纖維表面進行偶聯劑或膠黏劑處理,可以使兩者之間的結合力顯著提高。其中F-12經過膠黏劑處理,其剝離強度達到5.5 N/mm;PI經過堿刻蝕預處理并配合KH550偶聯劑處理,其剝離破壞形式表現為橡膠本體的破壞。三種絕熱材料的拉伸強度都比較優異。在三種織物特定的編織結構條件下,F-12/EPDM線燒蝕率相對較大,耐燒蝕性能最差;CF/EPDM絕熱材料的線燒蝕率最小,但碳層中橡膠基體被沖刷,纖維骨架裸漏于碳層表面;PI/EPDM的線燒蝕率較小,碳層保留最為完整。因此在特定的纖維編織條件下,三種纖維織物增強的EPDM絕熱材料中,PI/EPDM的綜合性能最為優異,有望在高性能固體火箭發動機中獲得應用。