探出取推缽式蔬菜缽苗取苗機構優(yōu)化設計與試驗

尹大慶 王佳照 周脈樂 楊禹超 王金武

(1.東北農業(yè)大學工程學院, 哈爾濱 150030; 2.北方寒地現代農業(yè)裝備技術重點實驗室, 哈爾濱 150030)

0 引言

蔬菜移栽機主要包括取苗機構和植苗機構兩部分,其中取苗機構是全自動移栽機的核心部分。取苗方式分為手動取苗、自動取苗兩種。手動取苗勞動強度大,成本高,耗時耗力;自動取苗省時、省工,大大緩解了農忙時節(jié)勞動力不足的問題,降低了勞動強度、節(jié)約了成本,提高了生產效率。因此,研究蔬菜缽苗全自動取苗機構具有實際意義[1-2]。

近年來,國內外學者對取苗機構開展了一系列研究[3-6]。國外對取苗機構的研究以歐美和日韓國家為主[7]。澳大利亞Transplant systems公司、美國Morning Star公司、荷蘭TTA公司生產的全自動移栽機,均采用氣動式取苗機構,由氣缸驅動取苗末端執(zhí)行器運動取苗,自動化程度較高,但機構復雜;日本洋馬公司研制的連桿-滑槽式取苗機構,取苗爪在齒輪和連桿-滑槽機構的共同作用下取苗,其滑道易磨損,效率低;韓國CHOI公司[8]研制的五桿滑道式取苗機構,通過推桿驅動取苗針閉合與張開,完成取苗、投苗動作,取苗成功率高,但效率較低。綜上所述,目前歐美國家研制的全自動移栽機械,均采用機電一體化技術,整體結構復雜,成本高;日本、韓國研制的取苗機構效率較低,并且與我國蔬菜缽苗移栽農藝要求存在較大差異。

國內徐麗明等[9]提出的平面四連桿式取苗機構,結構簡單,但取苗的速率較低;田昆鵬等[10]研制的曲柄導軌滑槽取苗機構,夾苗針隨著推桿的伸縮做張開閉合動作,結構簡單,生產成本低,該機構一周期只能取一次苗,效率不高;俞高紅等[11]提出的橢圓-不完全非圓齒輪行星輪系的取苗機構,利用旋轉式非勻速間歇傳動方式進行取苗,其推苗爪相對于取苗爪運動,進而控制取苗與推苗,可較好滿足取苗要求,但間歇運動適于低速情形;王文卿[12]設計了適用于旱田缽苗移栽的夾缽式末端執(zhí)行器,苗針探出,進行取苗、推苗動作,效率也不高。國內全自動取苗機構的研究還處于試驗階段,未見實際應用[13-15]。

為了提高取苗機構的工作效率,本文采用不等速行星輪系驅動的取苗機構,為使取出的缽苗能夠準確投入到植苗機構的鴨嘴中,推苗必須迅速。針對這一問題,進行創(chuàng)新設計,提出一種新型探出取推缽式蔬菜缽苗取苗機構,以取推一體式取苗末端執(zhí)行器代替?zhèn)鹘y(tǒng)單一取苗或推苗的取苗末端執(zhí)行器,實現快速取苗、主動推苗的動作,縮短推苗時間,提高投苗準確性;結合非圓齒輪回轉式傳動方式[16],采用“一”字形取苗軌跡代替“鷹嘴”形取苗軌跡[17],進一步優(yōu)化取苗姿態(tài),以實現取缽不傷苗的目的。

1 機構組成與原理

1.1 軌跡分析

取苗末端執(zhí)行器按照取苗方式可分為夾莖稈式和取缽土式[18-21],夾莖稈式取苗方式取苗力均值4~6 N[22]。選用市場上較為常見的大果哈椒缽苗為作業(yè)對象,通過試驗驗證缽苗莖稈軸向拉斷力均值為5.63 N。由于缽苗莖稈軸向拉斷力均值小于夾莖稈式取苗方式的最大取苗力,所以采用夾莖稈取苗方式取苗易對缽苗莖稈造成損傷,結合蔬菜缽苗所使用秧盤尺寸大的特點,采用取缽土式取苗方式進行取苗作業(yè)。

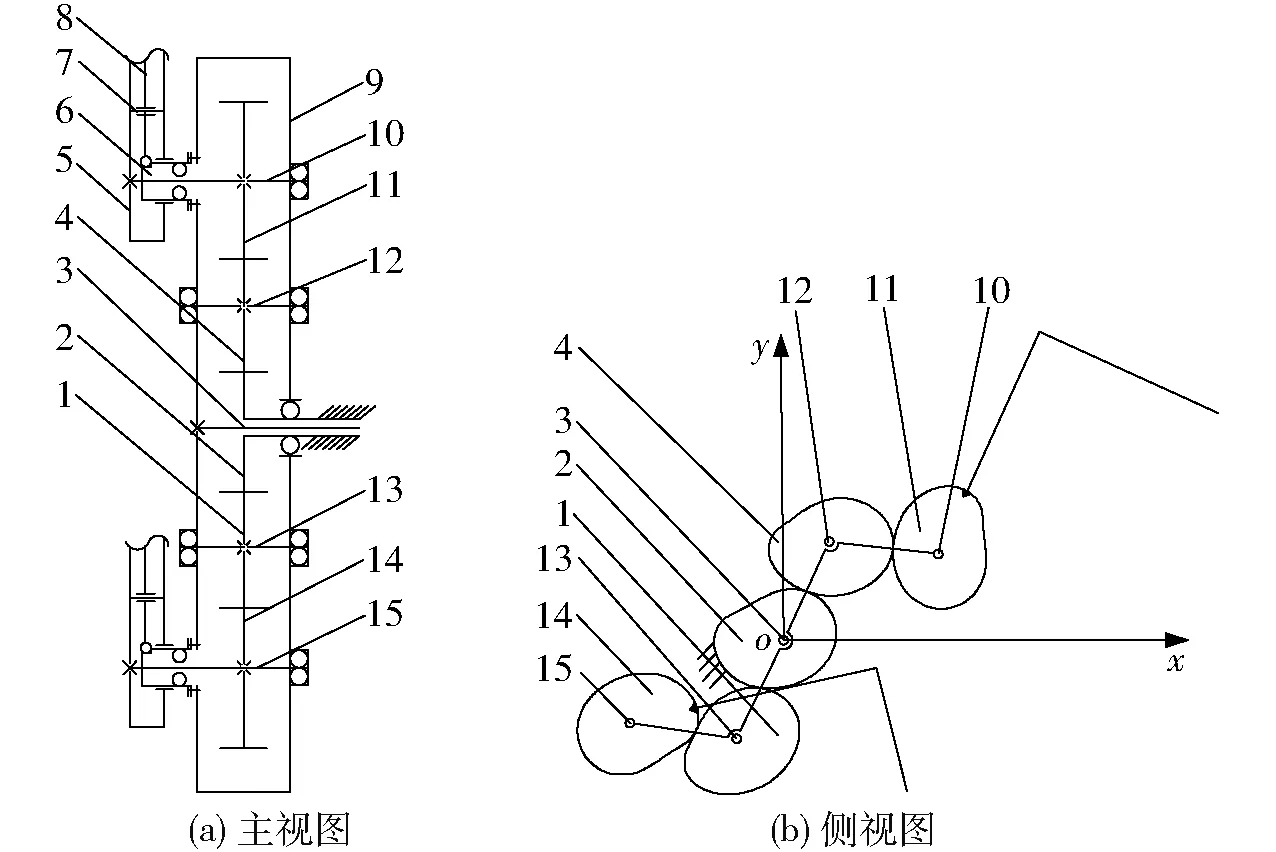

為保證取苗過程中土缽被完整取出,兩取苗臂送苗過程中相互不干涉且不與苗箱干涉,并實現快速取苗、精準投苗等動作,結合現有取苗機構,提出一種探出取推缽式取苗機構,其軌跡分析如圖1所示。機構在一個周期內要完成取苗、持苗、推苗、回程4個連續(xù)階段。

圖1 探出取推缽式蔬菜缽苗取苗機構軌跡Fig.1 Trajectory of vegetables seedlings pick-up mechanism for exploring and picking-pushing plugs

(1)A1AB取苗段:取苗針在撥叉以及彈簧等的作用下瞬時探出,同時推缽板回縮,取苗針探出扎入缽土過程中取苗針回轉向內并緊,經過弧形路線,扎入缽土30 mm時,形成托舉式姿態(tài),之后,取苗臂殼體帶動取苗末端執(zhí)行器反向于苗箱運動,缽土被取出,在B點完成取苗動作。

(2)BC持苗段:取苗針夾持住缽土在取苗臂殼體的回轉動作帶動下,由軌跡B點運動到C點。

(3)CD推苗段:取苗針在撥叉的作用下收回,同時推缽板推出,缽土在取苗針和推缽板的相對運動以及推缽板的撞擊力作用下落下,推苗結束。

(4)DA回程段:取苗針及推缽板由取苗臂殼體帶動,空行程回到取苗點準備。

1.2 工作原理

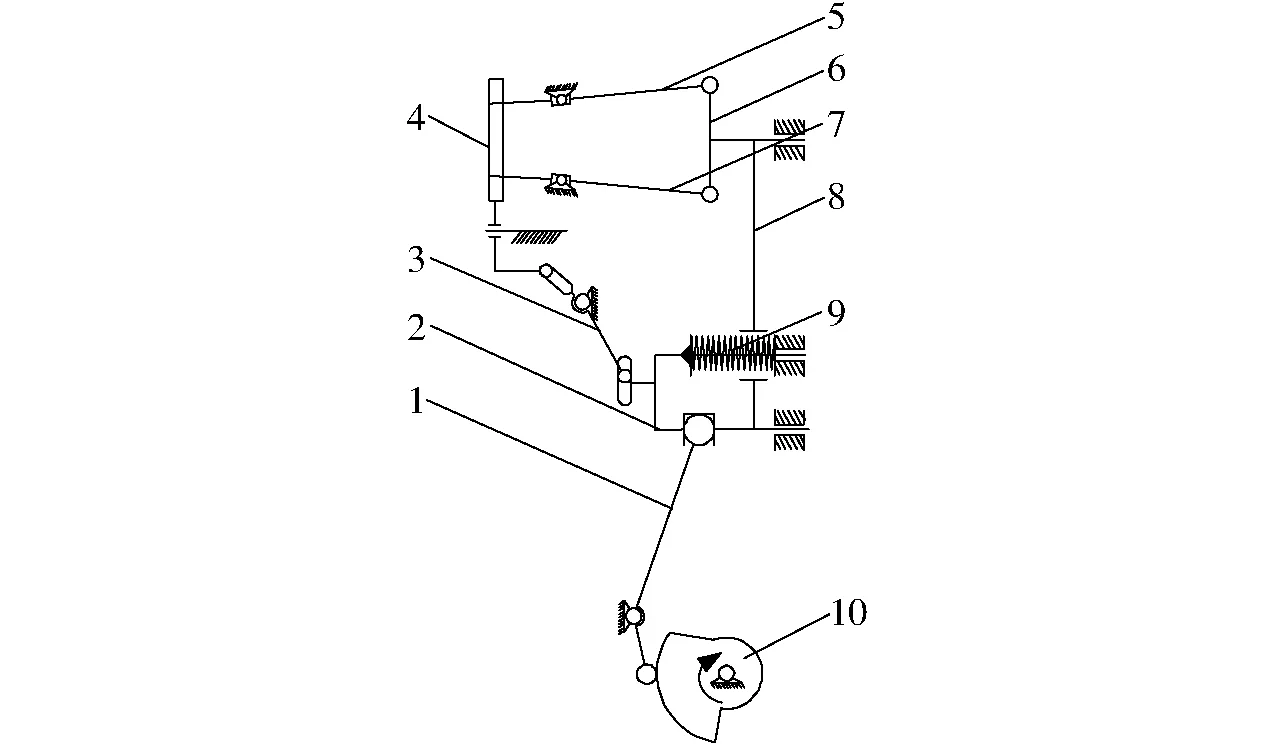

取苗機構由齒輪箱和取苗臂兩部分構成,如圖2所示。齒輪箱由齒輪箱左殼體、齒輪箱右殼體、5個非圓齒輪等構成。5個非圓齒輪相互嚙合形成的行星輪系構成傳動機構。取苗臂部分由凸輪、撥叉、取苗臂殼體、取苗末端執(zhí)行器組成,其中取苗末端執(zhí)行器由驅動總成(撥叉滑道、取苗臂滑桿、推缽板滑道、彈簧座、驅動推板槽固接形成驅動總成)、推土撥叉、驅動推板、推缽板、推拉座板、左取苗針、右取苗針組成,如圖3所示。

圖2 取苗機構工作原理圖Fig.2 Working schematics of seedlings pick-up mechanism1.下中間輪 2.太陽輪 3.太陽軸 4.上中間輪 5.取苗臂殼體 6.凸輪 7.撥叉軸 8.撥叉 9.齒輪箱 10.上行星軸 11.上行星輪 12.上中間輪軸 13.下中間輪軸 14.下行星輪15.下行星輪軸

圖3 取苗末端執(zhí)行器工作原理圖Fig.3 Working schematic of seedling terminal actuator1.撥叉 2.驅動總成 3.推土缽叉 4.推缽板 5.左取苗針 6.推拉座板 7.右取苗針 8.驅動推板 9.彈簧 10.凸輪

齒輪箱工作原理:太陽軸傳入動力,帶動齒輪箱殼體勻速傳動;太陽輪與法蘭盤固接,兩中間輪在太陽輪兩側與其形成嚙合轉動;行星輪在兩中間輪兩側分別與兩中間輪嚙合轉動;取苗臂殼體與行星輪固接,并做不等速轉動。

由于兩個取苗臂運動的軌跡和姿態(tài)相同,所以選取一個取苗臂進行分析,工作原理如下:撥叉鉸接在取苗臂殼體內部,并與固接于齒輪箱殼體外部的凸輪接觸形成相對運動;取苗臂在隨齒輪箱做圓周運動的同時,在非圓齒輪的驅動下做不等速轉動,與凸輪、撥叉、取苗末端執(zhí)行器配合形成“一”字形探入土缽式取苗軌跡。

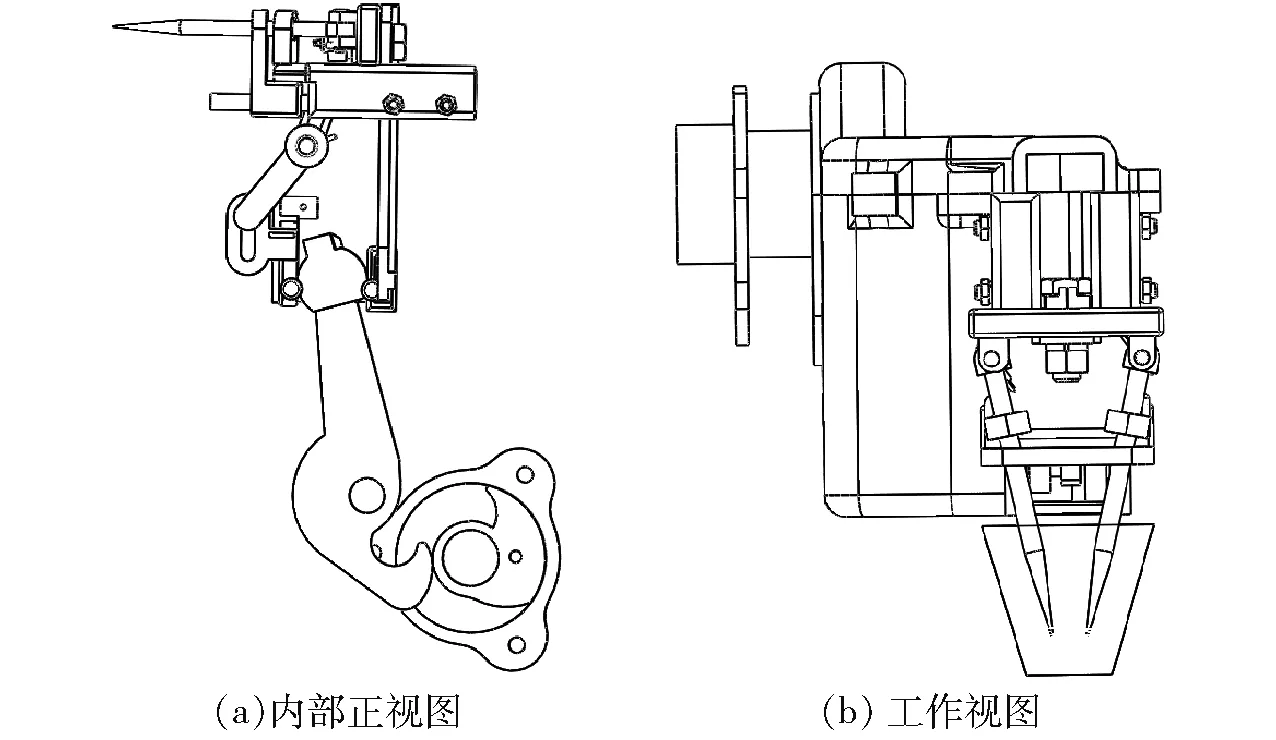

取苗末端執(zhí)行器工作原理:撥叉上端與撥叉滑道構成高副,帶動驅動總成水平運動。推土撥叉鉸接在取苗臂殼體上,兩端分別與推缽板滑道、推缽板形成高副,并在撥叉的驅動下帶動推缽板運動。驅動推板一端插入驅動推板槽內,另一端固定在推拉座板上。左右取苗針呈錐形配置,鉸接在推拉座板上,并可移動地插入與取苗臂殼體固接的支撐底座上方孔,與推缽板形成相對運動,其結構如圖4所示。在取苗作業(yè)過程中,取苗針沿著缽內側壁插入缽土內,推缽板回縮,當取苗針尖點達到“一”字形軌跡尖點時,苗針不再向土缽內運動,并形成托舉姿態(tài)夾緊缽土。在取苗臂殼體的帶動下,從穴盤中取出缽土,完成取苗動作。經上述反向驅動過程,在推缽板與左右取苗針相對運動中,取苗針回縮,推缽板給予缽土撞擊力,使取苗針夾取的缽體快速推脫,完成推缽作業(yè)。

圖4 取苗臂結構圖Fig.4 Structural diagrams of seedling arm

2 機構運動學模型

2.1 非圓齒輪節(jié)曲線成型方法

運用拉格朗日五次插值多項式,插值6個節(jié)點,保證形成平緩無波動的函數圖形,避免Runge現象發(fā)生[23],第1個節(jié)點與第6個節(jié)點重合,保證非圓齒輪節(jié)曲線封閉。

拉格朗日插值公式

(1)

其中

(2)

式中l(wèi)i(x)——拉格朗日基函數

xi——節(jié)曲線上各點橫坐標值

yi——節(jié)曲線上各點縱坐標值

根據上述公式,使用者僅需給出點坐標,即可求出曲線方程,將節(jié)曲線的點坐標由直角坐標轉換為極坐標形式

(3)

(4)

式中ri——節(jié)曲線向徑

φi——向徑極角

2.2 運動學模型建立

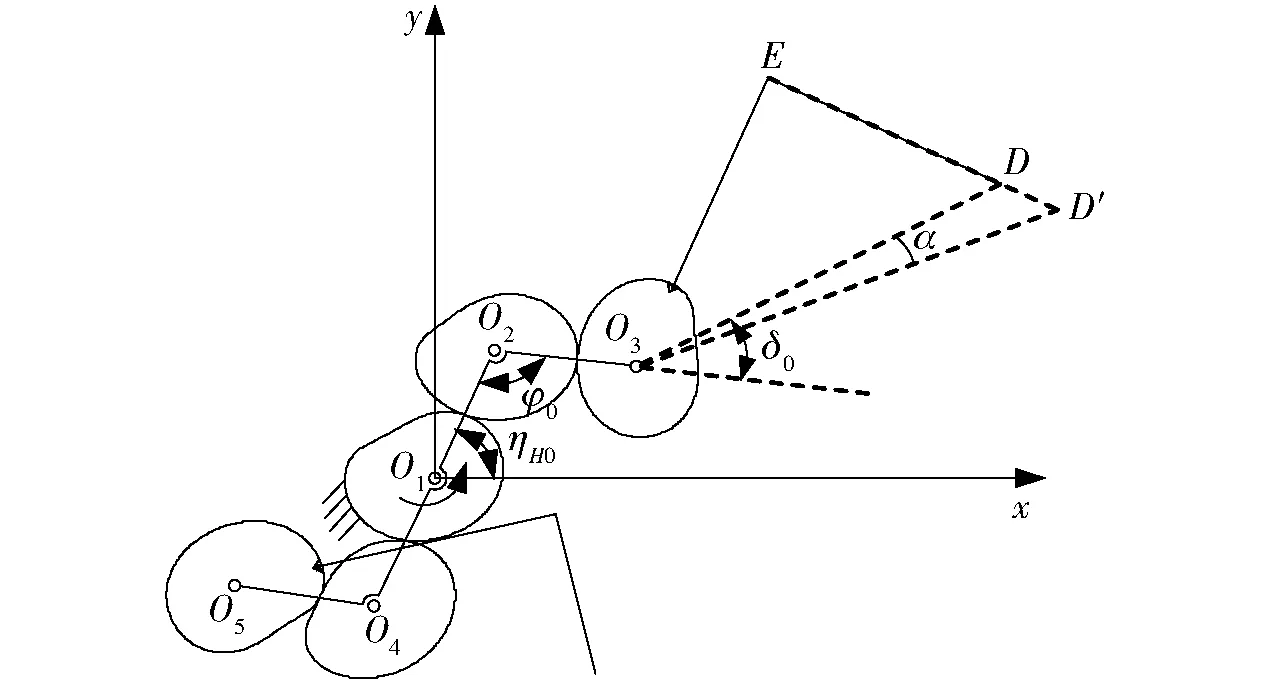

非圓齒輪行星輪系運動示意圖如圖5所示[24]。

圖5 非圓齒輪行星輪系示意圖Fig.5 Schematic of non-circular planetary gear train

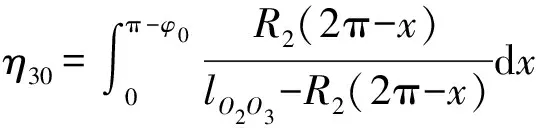

由于機構關于太陽輪中心對稱,故取一側機構進行分析。太陽輪固定在機架上,行星架(齒輪箱殼體)逆時針勻速轉動,R1表示太陽輪節(jié)曲線半徑,R2表示上中間輪節(jié)曲線半徑,ηH0表示行星架的初始安裝角,π-φ0表示行星架拐角,δ0表示取苗臂在取苗針探出前與行星架的夾角,δ0+α表示取苗臂在取苗針探出后與行星架的夾角,lO1O2表示太陽輪與上中間輪的中心距,lO2O3表示上中間輪與上行星輪的中心距,lO3E表示第1段取苗臂長度,lED表示第2段取苗臂長度,lO3D表示行星輪回轉中心到取苗針尖點距離,lO3D′表示取苗針探出后行星輪回轉中心到取苗針尖點距離。當行星架轉過η后,行星架相對機架的絕對轉角為

ηH(η)=ηH0+η

(5)

太陽輪的相對和絕對轉角為

(6)

上中間輪的相對和絕對轉角為

(7)

上行星輪的相對和絕對轉角為

(8)

(9)

式中η30——行星架偏角引起的行星輪初始安裝角

由于齒輪4與齒輪2對稱、齒輪5與齒輪3對稱,其轉角相差180°。

太陽輪轉動中心位置坐標為

x1(η)=y1(η)=0

(10)

上中間輪轉動中心坐標為

(11)

上行星輪轉動中心坐標為

(12)

對上取苗臂的取苗針尖點進行分析,第1段取苗臂尖點坐標為

xE(η)=lO3Ecos(ηH0+β+η-θ3(η))+x3(η)

(13)

yE(η)=lO3Esin(ηH0+β+η-θ3(η))+y3(η)

(14)

其中取苗臂初始安裝角

第2段取苗臂尖點坐標分3種情況討論:

(1)取苗針探出前第2段取苗臂尖點D坐標為

xD(η)=lO3Dcos(ηH0+π-φ0+δ0+η-θ3(η))+

x3(η)

(15)

yD(η)=lO3Dsin(ηH0+π-φ0+δ0+η-θ3(η))+

y3(η)

(16)

(2)取苗針探出后第2段取苗臂尖點D′坐標為

xD′(η)=lO3D′cos(ηH0+π-φ0+δ0+η-

θ3(η)+α)+x3(η)

(17)

yD′(η)=lO3D′sin(ηH0+π-φ0+δ0+η-

θ3(η)+α)+y3(η)

(18)

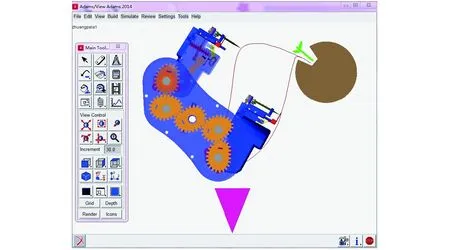

(3)取苗針探出過程中,建立取苗機構末端執(zhí)行器示意圖,如圖6所示。

圖6 取苗機構末端執(zhí)行器示意圖Fig.6 End-effector kinematic model diagram of seedlings pick-up mechanism

由于左右取苗針對稱,取一側取苗針對取苗針探出過程進行分析,其中M點為坐標原點,l1表示撥叉上段長度,l2、lIT-l3表示撥叉上端點與取苗針鉸接點的y向距離和x向距離,λ表示撥叉上段與x軸之間夾角,θI0表示取苗針與推拉缽板的夾角,假設θI0已知,l5表示取苗針長度。

撥叉上端點N點坐標為

xN=xM+l1cosλ

(19)

yN=yM+l1sinλ

(20)

取苗針鉸接點坐標為

xI=xN+lIT-l3

(21)

yI=yN+l2

(22)

取苗針探出過程中第2段取苗臂尖點D1坐標為

xD1=xI+l5sinθI0

(23)

yD1=yI-l5cosθI0

(24)

3 機構多目標優(yōu)化與仿真

3.1 優(yōu)化目標

根據蔬菜缽苗取苗的農藝要求,取苗機構的運動干涉、角度變化、軌跡形態(tài)等特性,確立了7個優(yōu)化目標[25]:①取苗角介于25°~35°之間。②推苗角介于80°~100°之間,保證投苗直立度。③角度差介于40°~60°之間,保證取苗臂從取苗位置到投苗位置轉過的角度約等于苗箱傾角,保證秧苗直立狀態(tài)下推苗。④齒輪箱與喂苗點距離大于0,避免齒輪箱體與植苗機構干涉。⑤軌跡高度大于260 mm,取苗期秧苗已經長到一定高度,保障取出的秧苗不與苗箱上的秧苗干涉。⑥取苗時取苗臂擺角小于10°,避免土缽與缽盤干涉,擠碎土缽。⑦兩取苗臂不干涉,避免取苗過程中兩個取苗臂發(fā)生碰撞。

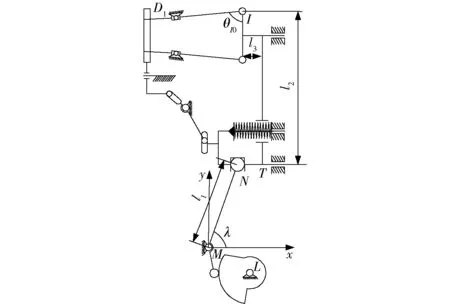

3.2 優(yōu)化設計軟件

基于可視化優(yōu)化軟件Visual Basic 6.0,根據取苗機構的理論模型,以及通過人機交互方式優(yōu)化目標,開發(fā)了取苗機構輔助優(yōu)化設計軟件。通過優(yōu)化設計軟件圖形顯示區(qū),觀察取苗機構相對運動模擬,如圖7所示,藍色軌跡為取苗實際軌跡。

圖7 取苗機構優(yōu)化軟件界面Fig.7 Optimization of software interface for seedlings pick-up mechanism

應用開發(fā)的取苗機構輔助優(yōu)化設計軟件,得到一組滿足優(yōu)化目標的機構參數。齒輪節(jié)曲線參數包括:φ1=0°,φ2=48.9°,φ3=164.9°,φ4=230.1°,φ5=268.6°,φ6=360°,r1=24.1 mm,r2=27 mm,r3=18.9 mm,r4=22.3 mm,r5=22 mm,r6=25 mm。結構參數包括:行星架初始安裝角ηH0=158°,行星架拐角π-φ0=-68°,取苗臂初始安裝角β=-56°,苗箱中心點橫坐標值xg=225 mm,苗箱中心點縱坐標值yg=145 mm,苗箱傾角γ=55°,第1段取苗臂長度lO3E=150 mm,行星輪回轉中心到取苗針尖點距離lO3D=168 mm。

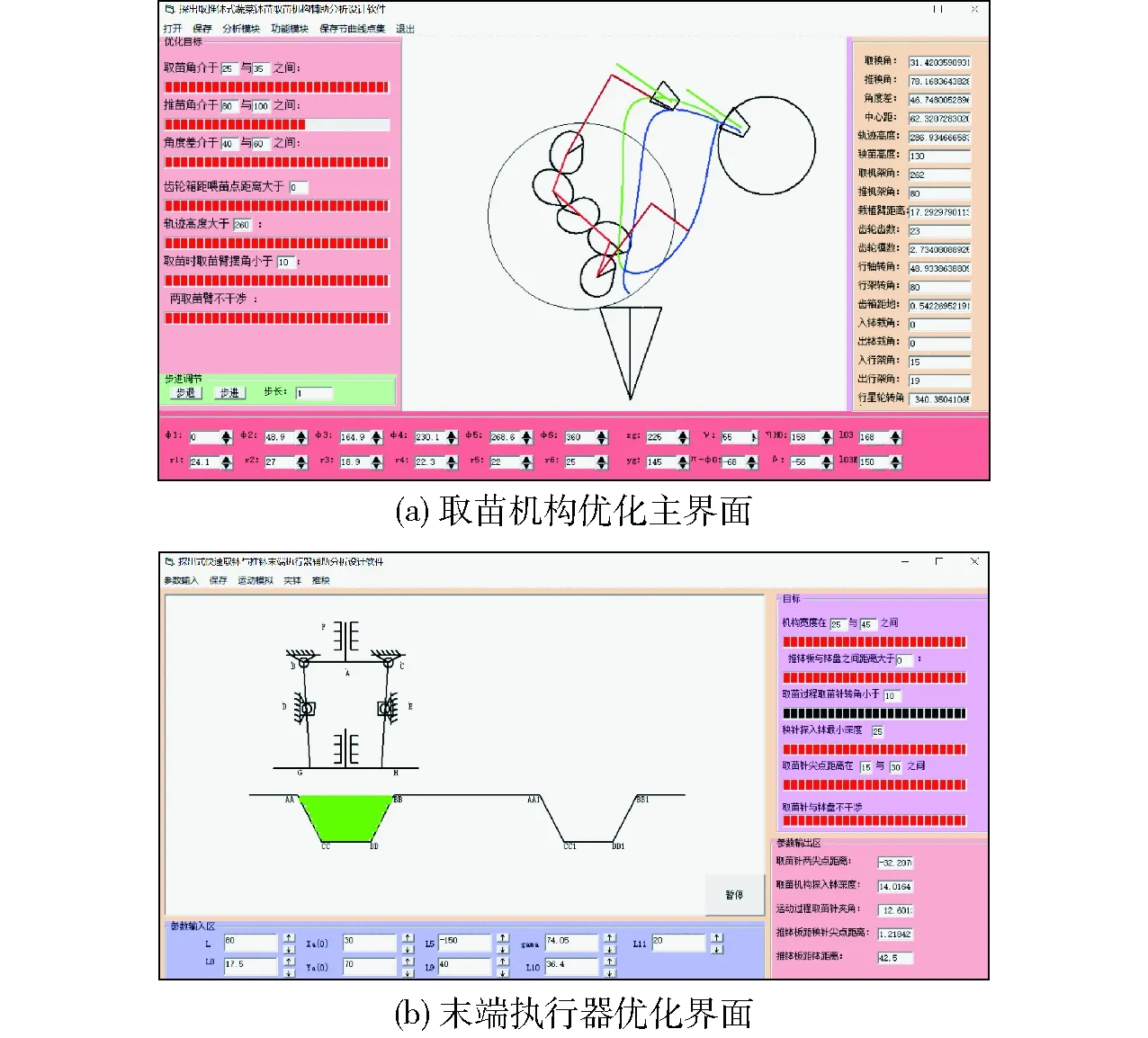

3.3 仿真

根據優(yōu)化設計所得的參數,完成取苗機構的三維設計,并在ADAMS仿真軟件中進行模擬仿真,如圖8所示。

圖8 ADAMS仿真軌跡Fig.8 ADAMS simulation trajectory

4 試驗

4.1 軌跡與姿態(tài)驗證試驗

利用仿真軟件對機構進行虛擬仿真驗證后,采用可快速成型的3D打印技術對取苗機構的零部件進行加工,并完成機構裝配。將試制好的機構安裝在臺架上,設定機構轉速40 r/min,采用phantomv 5.1高速攝像機得到實際工作軌跡,試驗樣機的實際工作軌跡如圖9所示,并記錄下取苗針尖點的軌跡和姿態(tài)。將攝影所得軌跡與理論軌跡、虛擬軌跡相對比,結論基本一致,驗證了理論設計的正確性。取苗段有些許差異,是由于理論軌跡的取苗段軌跡由兩段軌跡合成,仿真軌跡和實際軌跡取苗段軌跡是由彈簧控制取苗針探出形成。

圖9 試驗樣機的實際工作軌跡Fig.9 Trajectory of physical prototype

4.2 取苗機構臺架試驗

4.2.1相似理論預試驗

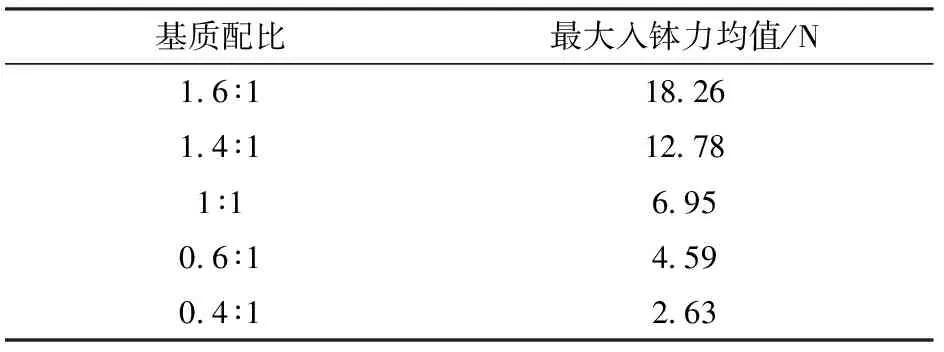

由于試驗樣機為3D打印材質,實際機構加工材料為45號鋼,兩種材料的強度存在一定的差異,為使取苗試驗結果更接近于實際值,采用相似理論原理,將試驗樣機與實際機構力學性能進行對比,求出試驗樣機所能承受的最大入缽力,從而配比相對應的基質比。

3D打印材料為聚乳酸,查文獻[26]得,聚乳酸材料構件的許用拉應力為40 MPa;查機械手冊可知45號鋼材料的許用拉應力為598 MPa。根據經驗可知,當缽土為原土、土壤濕度在20%左右時適合移栽。考慮機構安全,由力學試驗測取土壤濕度為10%左右時實際取苗過程中的單根針最大入缽力,均值為34.87 N。

由相似理論公式

(25)

求出試驗樣機最大入缽力平均在2.33 N左右。根據所得到的力和常用基質配比,采用試湊法,確定符合最大入缽力的缽土最佳基質比(原土與基質質量比)為0.4∶1,如表1所示。

表1 不同基質配比對入缽力的影響Tab.1 Effect of different matrix ratio on pedestal soil force

4.2.2臺架試驗

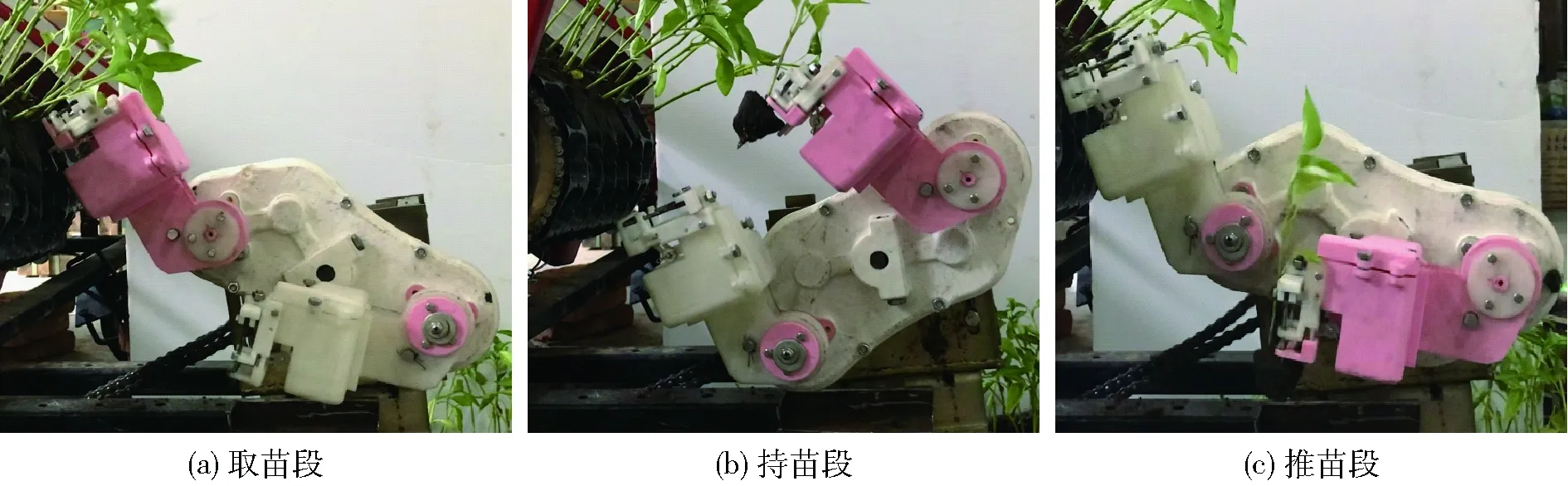

為了進一步驗證取苗機構的可行性,根據所選基質,進行試驗樣機的取苗試驗,如圖10所示。

圖10 取苗機構各個關鍵位置的姿態(tài)Fig.10 Key postures of pick-up seedlings mechanism

本試驗選用72穴穴盤,上口徑40 mm×40 mm,下口徑20 mm×20 mm,高度35 mm,設置臺架工作轉速40 r/min,對應取苗效率80株/min。選用大果哈椒作為試驗對象,日齡60,苗高15 mm左右。共選取4盤共288株大果哈椒缽苗進行驗證試驗。其中共順利取出279株苗,順利推出279株苗,取苗成功率為96.87%。秧苗未取出的原因有:秧苗體質較弱,盤根效果不理想;塑料秧缽缽體變形;秧缽側壁及孔底不光滑等。

5 結論

(1)提出了一種用于蔬菜缽苗機械化取苗的探出取推缽式蔬菜缽苗取苗機構,具有缽苗取苗效率高、主動推苗的特點,末端執(zhí)行器采用取苗與推苗兩機構組合設計,推缽時取苗針收縮,推缽板伸出給予缽土撞擊力,使取苗針夾取的缽體快速推脫,完成推缽作業(yè)。

(2)根據取苗機構的實際需求,結合農藝要求,確立其優(yōu)化目標,基于可視化優(yōu)化軟件Visual Basic 6.0,通過人機交互方式,開發(fā)了取苗機構輔助優(yōu)化設計軟件,得到滿足要求的機構參數。

(3)使用ADAMS軟件對取苗機構進行虛擬仿真設計,制造試驗樣機,進行高速攝影試驗,將仿真軌跡、實際軌跡與理論軌跡進行對比,軌跡形狀基本一致。

(4)運用相似理論原理,確定試驗樣機最大入缽力及缽土最佳基質比為0.4,搭建試驗臺架,進行樣機取苗試驗,取苗成功率為96.87%,取苗效率為80株/min,驗證了機構設計的正確性和可行性。