低堿值聚異丁烯硫膦酸鈣的研制

劉依農,段慶華

(中國石化石油化工科學研究院,北京 100083)

聚異丁烯硫膦酸鹽清凈劑具有一定的清凈性、分散性、抗氧化性,是一種性能全面的潤滑油添加劑。該劑誕生于20世紀40年代,并于70年代發展成熟,代表產品有Exxon公司的聚異丁烯硫膦酸鋇(簡稱硫膦酸鋇)Paranox 351和Paranox 361,Afton公司的Hitec 690。中國石油蘭州煉油化工總廠添加劑廠曾于20世紀70年代開發了硫膦酸鋇“蘭108”,其產品性能與Paranox 351相似,曾作為潤滑油清凈劑與烷基水楊酸鈣、無灰分散劑、抗氧劑等復配,廣泛應用于低級別柴油機油和汽油機油中,并創造了良好的經濟效益。后來,隨著內燃機油環保要求的不斷提高,有毒的鋇鹽逐漸停產[1],不含鋇的聚異丁烯硫膦酸鈣(簡稱硫膦酸鈣)開始受到重視。硫膦酸鈣和硫膦酸鋇制備工藝相似,不同之處在于制備硫膦酸鋇時水解深度較深,聚異丁烯硫膦酸(簡稱硫膦酸)的酸值高、磷含量低,合成時采用碳酸化工藝,最終產品的堿值更高,而制備硫膦酸鈣時水解深度淺,產品的堿值低、磷含量高[1-6]。

目前,國際市場上硫膦酸鈣的年需求量在數千噸左右,是調制潤滑油不可或缺的組分。特別是其含有硫、磷等活性元素,是一種多功能添加劑,因而在內燃機油、工業潤滑油中都有所應用。美國專利、中國專利介紹的內燃機曲軸箱油組合物和工業油組合物,就是采用低堿值的硫膦酸鈣等添加劑復配而成,該添加劑賦予了油品較好的性能和使用壽命[2,7]。

為滿足國內開發高檔內燃機油和工業潤滑油的需求、提高我國潤滑油整體水平,開發新型添加劑單劑非常重要。硫膦酸鈣清凈劑含有的官能團較多,且含有硫、磷元素,又具有較長的烷基鏈和一定的堿值,可以同時具有清凈、分散、抗氧化、抗磨等功能,是一個性能全面的單劑,具有重要的研發價值。

1 實 驗

1.1 原材料

聚異丁烯:工業品,密度(15 ℃)為889.6 kg/m3,運動黏度(100 ℃)為230 mm2/s,數均相對分子質量(Mn)為950,相對分子質量分布為2.0,α-烯烴質量分數為85.0%。五硫化二磷(P2S5):工業品,淺黃色粉末,P質量分數為28.0%,S質量分數為72.0%,熔距為2 ℃,終熔點為276 ℃。催化劑:工業品,牌號為FP-100。氫氧化鈣[Ca(OH)2]:工業品,質量分數大于99%。

1.2 合成過程及原理

硫膦酸鈣的合成過程為:第一步,以聚異丁烯、P2S5為原料,在催化劑(Cat)的作用下反應得到聚異丁烯硫膦酸酐(簡稱硫膦酸酐);第二步,硫膦酸酐進一步水解,得到硫膦酸;第三步,以硫膦酸為原料,加入Ca(OH)2、水、促進劑及烴類溶劑進行反應,反應后過濾除去未反應的Ca(OH)2,蒸餾脫除溶劑,最后得到硫膦酸鈣。合成過程所涉及的反應方程式見式(1)~式(3),其中X 為S或O。

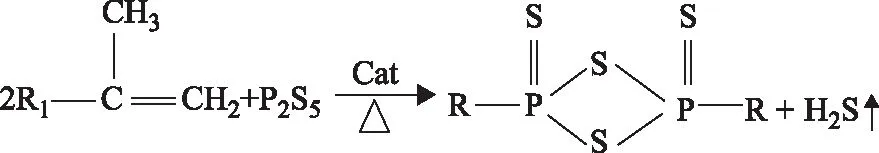

① 合成硫膦酸酐:

(1)

② 水解得到硫膦酸:

(2)

③ 合成硫膦酸鈣:

(3)

1.3 儀器與設備

采用Thermo Fisher Scientific公司生產的Nicolet 6700型傅里葉變換紅外光譜儀測定硫膦酸鈣的結構,分辨率為4 cm-1,掃描次數16次,測定范圍為400~4 000 cm-1。

2 結果與討論

在硫膦酸鈣的合成過程中,第一步涉及到的影響因素主要有反應溫度、反應時間、P2S5加入量、催化劑加入量;第二步涉及到的主要影響因素主要為水的加入量;第三步涉及到的主要影響因素為Ca(OH)2的加入量。

2.1 硫膦酸酐的合成

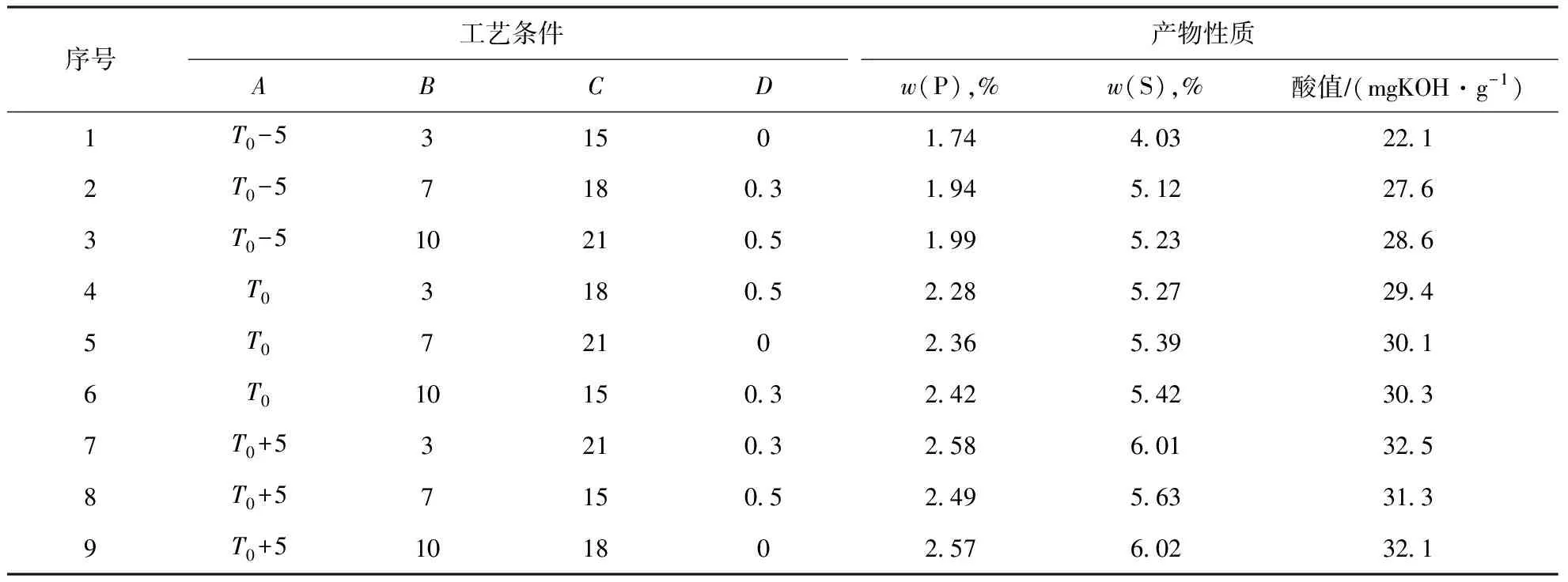

考慮到合成硫膦酸酐時的影響因素較多,本研究采用正交試驗設計考察各個因素的影響,以使試驗條件的考察更加全面。具體方法是以反應溫度、反應時間、P2S5加入量、催化劑加入量為考察因素,采用4因素3水平正交試驗設計,考察各個因素對合成過程的影響。正交試驗表頭、試驗結果及分析見表1~表3。

表1 合成硫膦酸酐的正交試驗表頭

注:P2S5加入量和催化劑加入量均為與聚異丁烯的質量比,全文同。

表2 合成硫膦酸酐的正交試驗結果

表3中,各因素對產物P含量的影響由大到小的順序為A2>B3>C3>D3,對產物S含量的影響由大到小的順序為A2>C2>B2>D3,對產物酸值的影響由大到小的順序為A3>B3>C3>D2。根據內燃機油中S、P含量的限制及添加劑的加入量確定最終硫膦酸鈣產品的P質量分數不大于1.20%,S質量分數不宜大于4.00%,換算得到硫膦酸酐的P質量分數不大于2.40%,S質量分數不大于5.50%。根據以上正交試驗結果,確定最佳試驗條件為:A2B3C3D3,即反應溫度為T0,反應時間為10 h,P2S5和催化劑的加入量分別是聚異丁烯質量的21%和0.5%。

表3 合成硫膦酸酐的正交試驗結果分析

2.2 硫膦酸酐的水解

采用以上優化的條件得到硫膦酸酐,將其升溫到T0,然后加水進行水解反應,考察水加入量(與硫膦酸酐的質量比,全文同)對水解反應的影響,結果見表4。

表4 水加入量對水解反應的影響

從表4可以看出,隨著水加入量的增加,硫膦酸的酸值先升高后降低,P含量和S含量均逐漸降低。考慮到最終產品的S、P元素含量要求,較合適的水加入量是硫膦酸酐質量的0.10%。

2.3 硫膦酸鈣的合成

根據清凈劑的合成經驗,在進行鈣化反應時,Ca(OH)2加入量對于反應的影響較大。因此,本研究固定硫膦酸和其他原料的加入量,考察Ca(OH)2加入量(與硫膦酸的質量比,全文同)對合成硫膦酸鈣的影響,結果見表5。

表5 Ca(OH)2加入量的影響

注:鈣渣質量分數指反應中脫除的鈣渣的質量占含鈣渣產品總質量的百分數。

從表5可以看出:隨著Ca(OH)2加入量的增加,硫膦酸鈣的堿值逐漸上升,反應生成的鈣渣量以及硫膦酸鈣的收率變化不大;當Ca(OH)2加入量為2.0%時,產物的堿值為46.5 mgKOH/g,已經達到低堿值硫膦酸鈣的指標要求。因此,確定Ca(OH)2加入量為硫膦酸質量的2.0%。以此優化條件合成了4個不同批次的硫膦酸鈣,試驗結果見表6。

表6 優化條件下的鈣化試驗結果

由表6可見,采用優化條件合成的4個批次硫膦酸鈣的密度、運動黏度接近,且堿值接近并滿足40~50 mgKOH/g的指標要求,P質量分數大于0.9%,S質量分數大于3.0%,說明此優化條件的重復性好。

2.4 中型放大試驗

為進一步驗證實驗室制備硫膦酸和硫膦酸鈣的條件,為今后工業生產提供設計數據,需要進行中型放大試驗。試驗設備為具有電加熱和冷卻水降溫的50 L不銹鋼反應器,反應器攪拌的轉速為100 r/min,電加熱功率為4 kW,減壓真空度為0.09 MPa,試驗結果見表7。

表7 合成硫膦酸鈣的中型放大試驗結果

從表7可以看出,在3個批次硫膦酸鈣合成放大試驗中得到的產品的密度、運動黏度接近,且堿值均在40~50 mgKOH/g之間,P質量分數大于0.9%,S質量分數大于3.0%,各項指標均滿足要求,可以按中試條件進行工業試驗。

2.5 產品結構及性能的考察

2.5.1 產品結構對放大試驗合成的批次1的硫膦酸鈣產品進行紅外光譜分析,結果見圖1。

圖1 硫膦酸鈣產品1的紅外光譜

根據文獻[7]所提供的官能團吸收頻率和吸收強度,對圖1解析如下:波數為2 903 cm-1和2 853 cm-1左右的吸收峰是硫膦酸鈣中的烷基C—H鍵伸縮振動峰,波數為1 483 cm-1左右的吸收峰是苯環上C=C鍵的伸縮振動特征峰,波數為1 371 cm-1左右的吸收峰和波數為1 229 cm-1左右的吸收峰是聚異丁烯的骨架伸縮振動峰,波數為1 200~1 000 cm-1左右的吸收峰是P—O鍵特征吸收峰,波數為726 cm-1和727 cm-1左右的吸收峰是硫膦酸上P=S鍵的特征吸收峰。這些結果表明所合成的產品是硫膦酸鈣。

2.5.2 產品在配方中的性能為了進一步考察放大試驗合成的批次1的硫膦酸鈣產品在內燃機油配方中的性能,將其與抗氧抗腐劑T202和T203、清凈劑T106和T122、無灰分散劑T151和T152以及少量的無灰抗氧劑按照一定比例復配,分別調制成黏度等級為15W-40的CH-4柴油機油和黏度等級為5W-30的SL汽油機油,并考察其性能,結果見表8。

從表8可以看出:放大試驗合成的批次1的硫膦酸鈣產品取代部分硫化烷基酚鈣T122和T202后,SL中的成焦量基本沒有變化,說明清凈性沒有下降,同時抗磨性也有所改善,而抗氧化性和分散性稍有上升;采用該硫膦酸鈣產品取代部分硫化烷基酚鈣T122、T203后,CH-4配方的成焦量變化不大,說明清凈性基本相當,同時,抗磨性也有所改善,而抗氧化性和分散性也有提高。說明采用本研究的方法合成的硫膦酸鈣能滿足配方的要求。

表8 配方中的試驗結果

1)表示配方2中40%的T122用等質量的硫膦酸鈣代替;2)表示配方2中30%的T202用等質量的硫膦酸鈣代替;3)表示配方4中40%的T122用等質量的硫膦酸鈣代替;4)表示配方4中30%的T203用等質量的硫膦酸鈣代替。

硫膦酸鈣清凈劑具有較好的清凈性、分散性、抗磨性和抗氧性,與其分子結構有密切關系。硫膦酸鈣含有長鏈的聚異丁烯烷基鏈,同時又含有單硫代、二硫代的硫膦酸鈣,使得產品同時具備較強的分散穩定能力和一定的清凈性、抗氧化性。另外,硫膦酸鈣中的S、P元素均是極壓活性元素,在極壓條件下能表現能出優異的抗磨作用。因此,具有優異的綜合性能,可以用于高檔潤滑油的調制。

3 結 論

(1)通過實驗室小試得到的合成硫膦酸的優選工藝條件為:反應溫度為T0,反應時間為10 h,P2S5和催化劑加入量分別是聚異丁烯質量的21%和0.5%,水加入量是硫膦酸酐質量的0.1%;合成硫膦酸鈣的優選工藝條件為:Ca(OH)2加入量為硫膦酸質量的2.0%。

(2)經過50 L中型放大試驗發現,合成硫膦酸、硫膦酸鈣的工藝條件穩定、試驗重復性好,所合成的硫膦酸鈣堿值為40~50 mgKOH/g,P質量分數大于0.9%,S質量分數大于3.0%。

(3)通過對單劑評價和在CH-4和SL配方中的評價發現,所合成的硫膦酸鈣具有較好的清凈性、分散性、抗磨性和抗氧性,是一種多功能添加劑。