基于多姿態使用、多工位集成的智能裝備研究

趙琳娜 吳時雨 張加波 馮 偉 曾 婷 李 云

基于多姿態使用、多工位集成的智能裝備研究

趙琳娜1吳時雨1張加波1馮 偉2曾 婷1李 云1

(1. 北京衛星制造廠有限公司,北京 100094;2. 總裝與環境工程部,北京 100094)

針對某航天器產品總裝、電測、內外場試驗期間需要多姿態頻繁拆裝艙內設備的特點,設計了一種多姿態使用、多工位集成的智能裝備。提出了采用特殊形狀翻轉架與自動化翻轉架車集成的方式解決多工位融合的問題,減小了航天器產品對場地工位及移動的需求,提高了產品研制效率。翻轉架車控制系統集成了角度編碼器、電機編碼器、電磁接觸器等設備,能夠實現轉向可視、轉速可調、轉角數顯等功能,且具備自鎖及任意位置止停功能。給出了裝備帶載、空載翻轉極限位置工況下受力情況及慣性矩情況分析,結果表明,該裝備具有足夠的強度和剛度來滿足航天器對集成精度的需求。該裝備已投入使用并取得了良好效果。

多姿態;自動化;多工位集成;智能裝備;控制系統

1 引言

隨著宇航任務增多,航天器產品結構越來越復雜,航天器產品地面裝配集成及試驗測試過程越來越繁瑣,航天器產品整個研制生命周期中需要使用大量的地面裝備,地面裝備的性能較大程度地影響著工件和產品的裝配精度,高效、高可靠性的裝備可以極大地提高產品裝配和調試的效率[1,2]。針對某型號航天器總裝、電測、內外場試驗期間需要多姿態、多次頻繁進行艙內設備拆裝,且拆裝過程由基于KUKA機器人的機械臂完成的特點,深入研究可適用產品多姿態下多次反復拆裝并具備停放轉運功能的智能裝配。目前,很多產品在裝配調試過程中需要頻繁翻轉,而現有對產品部裝、總裝過程中通過吊裝的方式來實現翻轉[3],仍需人工配合。這種方法自動化水平低,生產效率低下;且對吊具的需求大,對生產調度有較大影響;工人參與起吊工作,容易發生安全事故。

提出了一種多姿態使用、多工位集成的智能裝備,該裝備采用特殊形狀翻轉架與自動化翻轉架車集成的方式解決多工位融合的問題,減小了航天器產品對場地工位及移動的需求,提高了產品研制效率,同時設計驅動組件控制系統自動化操作設備的翻轉、止停功能,大大提高了裝配過程中自動化水平和可靠性[4~6]。

2 智能翻轉停放系統的構建

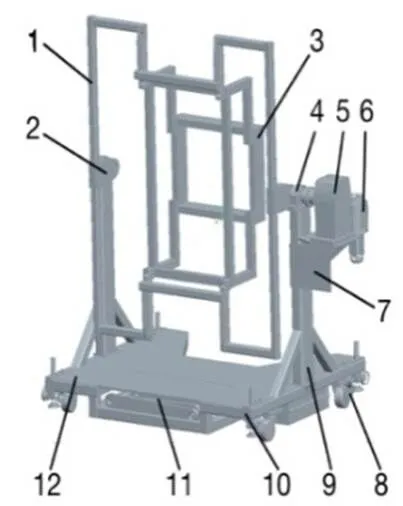

某航天器智能翻轉停放系統如圖1所示,主要由翻轉架、支撐架車、翻轉驅動組件三部分組成,裝配集成及試驗過程中,通過控制柜實現翻轉架的轉動調整功能和升降平臺的升降功能。

1—翻轉架 2—轉軸安裝座 3—模擬件 4—聯軸器 5—減速器 6—伺服電機 7—控制柜 8—腳輪 9—支撐架 10—螺旋升降機 11—升降平臺 12—備件箱

2.1 翻轉架

翻轉架包含有主框架、主動軸、被動軸及聚四氟乙烯套等組成部分,如圖2所示。作為星體模擬部件,翻轉架設計有4個產品與星體連接接口。同時,為了兼顧產品總裝、電測、內外場試驗時需拆裝的部件大小和基于KUKA機器人的機械臂活動空間,設計了翻轉架主框架。翻轉架的主動軸端由伺服電機控制翻轉,并通過電磁接觸器反饋轉動角度及圈數的實際狀態,實現翻轉架整體的自動翻轉及精度補償。

1—主動軸 2—主體結構 3—被動軸 4—四氟乙烯墊片

2.2 支撐架車

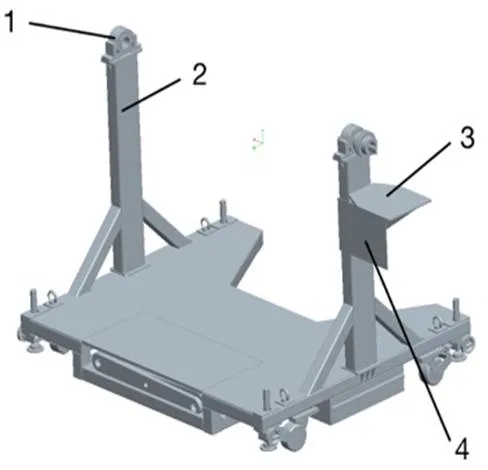

支撐架車主要由支撐架、主動軸安裝座、被動軸安裝座、控制柜安裝板、驅動組件安裝板、升降機組成,如圖3所示。其中控制柜安裝在控制柜安裝板上,通過觸摸面板操控翻轉驅動組件控制產品的轉動。

1—轉軸安裝座 2—支撐架 3—驅動組件安裝板 4—控制柜安裝板

2.3 翻轉驅動組件

翻轉驅動組件由電機、減速器、控制柜等組成。電機驅動減速器轉動,減速器帶動翻轉架轉軸轉動,實現翻轉架的雙向180°翻轉。減速器采用具有自鎖功能的蝸輪蝸桿傳動方式。傳動軸的兩側分別安裝電機和手輪,可實現電動和手動兩種驅動模式。

3 極限工況翻轉載荷分析

翻轉架在翻轉過程中所受阻力矩主要來自于翻轉架及工件回轉慣性力矩、軸承摩擦力矩和轉動部分偏心矩[7,8],如式(1),其中,M為工件回轉慣性力矩,為承摩擦力矩,為轉動部分偏心矩,保證電機最大功率條件下滿足最大轉速為90°/min,即平均速度v為1.5°/s,轉180°的總時長為150s,安全系數按1.25倍計算。

=M++(1)

設計算加速度為,啟動時間為,為裝備相對轉軸的總旋轉慣量,通過式(2)可計算出M。

1/2εt+vp×(150-2)+εt=180 andp(2)

M=λ(3)

主要是作用在翻轉架支撐軸承上的重力載荷作用于鋼球上的徑向力產生,通過下式可算出,其中為摩擦系數,為作用在滾珠上的最大徑向力,為轉軸半徑。

=(4)

翻轉架收攏時翻轉臺質心通過回轉軸線,展開時質心位置下移位移為10mm造成偏心,轉動部分偏心力矩計算式如下,其中為翻轉架總重量。

=λ(5)

空載工況下翻轉總的阻力矩為650Nm,滿載工況下翻轉總的阻力矩為82.5Nm,因此按650Nm條件選取驅動電機。

4 極限工況結構強度分析

翻轉架在負載狀態下翻轉、水平、豎直放置過程中受到靜載荷作用,從而導致翻轉架產生相應變形,其中翻轉架水平、豎直工況為極限位置,會導致翻轉架產生最大變形,因此利用ANSYS分別靜力學分析計算翻轉架的水平、豎直工況以及翻轉架車負載工況。

采用六面體單元網格劃分翻轉架及支撐架車,局部細化接觸和易出現應力集中的小孔處。翻轉架及支撐架車均為鋼質材料,彈性模量=206GPa,泊松比=0.3,密度=7800kg/m3。

將產品簡化為質點,加載在質心位置,質量設置為300kg;升降平臺亦簡化為質點,加上操作人員重量,質量設為400kg;支撐車架底面設為固定約束,整個模型處于1個重力加速度作用下,邊界條件如圖4所示。

圖4 翻轉架水平放置工況下邊界條件

4.1 翻轉架水平工況下仿真分析

圖5 翻轉架水平放置工況下應力分布

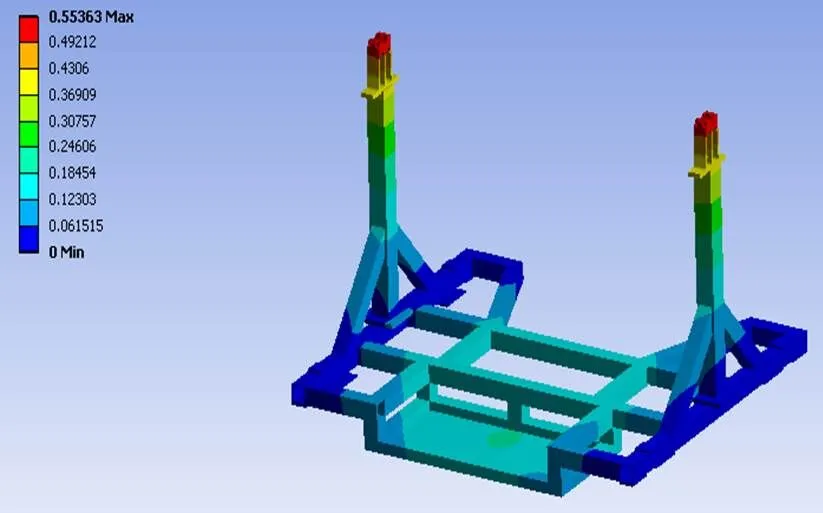

翻轉停放裝備的應力分析結果如圖5所示,翻轉停放裝備的所受最大應力位于翻轉架轉軸安裝位置,大小為29.4MPa。支撐架車的變形情況分析結果如圖6所示,支撐架車的最大變形處位于翻轉架車支撐軸位置,大小為0.55mm。

圖6 轉架車水平負載工況下變形情況

翻轉架的變形情況分析結果,向最大變形量為0.11mm,最大變形處集中在翻轉架邊框,向最大變形為0.80mm,最大變形處集中在連接接口處。分析結果表明,在水平工況下,最大應力和最大變形發生在翻轉架與支撐架車的連接處,即翻轉架支撐軸,這是由于翻轉架在水平狀態下,主框架厚度較薄,而翻轉架支撐軸相對于主框架較厚,且位于翻轉架中心處,所以該位置承擔了主要載荷,也導致該位置出現了最大變形量。單獨分析翻轉架的變形情況,發現方向和方向最大變形量發生在翻轉架與產品的連接接口處,這是由于該區域連接產品或工件,其連接螺釘所嵌受的壓力來自產品和翻轉架的主要載荷,因此出現相對較大的變形量。綜合以上分析,最大應力遠小于許用應力,最大變形量也均滿足設計要求,說明該翻轉裝備在水平負載的工況下滿足強度和剛度要求。

4.2 翻轉架豎直工況下仿真分析

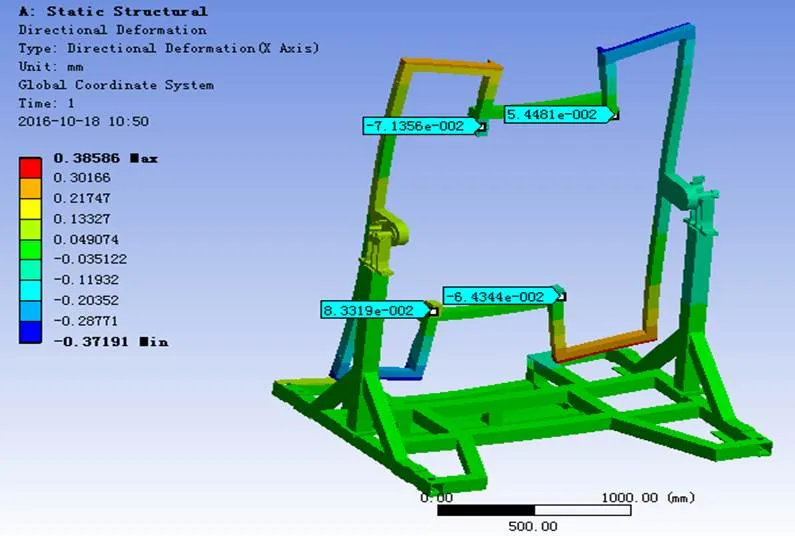

圖7為翻轉裝備應力分析結果,由計算分析結果可知,最大應力為19.97MPa,遠小于材料的許用應力,滿足設計要求,最大應力處位于支撐架車底盤位置。圖8為支撐架車的變形情況,最大變形量為0.76mm,最大變形處為支撐架車底盤位置。

圖7 翻轉架豎直負載工況下應力分布情況

圖8 支撐架車豎直負載工況下變形情況

a 翻轉架豎直負載工況下軸方向變形情況

b 翻轉架豎直負載工況下軸方向變形情況

圖9 翻轉架豎直負載工況下,豎直面上變形情況

圖9為翻轉架變形情況,方向最大變形量為0.39mm,最大變形處集中在翻轉架邊框,4個接口處的最大相對變形為0.155mm;方向最大變形為0.64mm,最大變形處集中在產品連接接口的連接梁上,4個接口的最大相對變形為0.60mm。從應力云圖和變形云圖可以看出,在豎直工況下,最大應力和最大變形發生在支撐架車的底盤位置,這是由于翻轉架豎直負載時,產品重量加上裝備自身重力導致重心降低,支撐架車底盤區域較大,所以該位置承受了主要載荷,也出現了最大變形量。翻轉架的變形情況與水平工況下類似,方向和方向最大變形量發生在翻轉架與產品的連接接口處,是由于該位置承擔了產品和翻轉架的主要載荷。最大應力和最大變形量均滿足設計要求,說明該翻轉裝備在豎直負載的工況下同樣滿足強度和剛度要求。

5 控制系統設計

考慮到產品實際使用狀態并兼顧人機工程原理,設計一款便于操作、檢修的控制系統,使翻轉架整體實現轉向可視、轉速可調、轉角數顯等功能,并具備自鎖及任意位置止停功能,能夠實現360°范圍內任意翻轉。其中角度精度能夠控制在0.5°并設置有旋轉前歸置零位功能,支持自動和手工兩種操控模式。當系統斷電情況下,連接電機電纜,連接角度傳感器,確認斷路器、伺服電源開關處于關狀態,再連接交流輸入電纜;合斷路器,觸摸屏上電;打開伺服電源,控制回路(K2閉合)先上電,警報復位后,主電源上電(K1閉合),選擇檔位開關,通過觸摸屏操作向PLC發送脈沖輸出指令,PLC根據檔位和方向輸入,執行相應流程,向驅動器輸出指定的頻率脈沖和方向信號,驅動器根據輸入完成對電機的控制;PLC高速脈沖計數輸入與編碼器反饋連接,臨控電機的轉動速度和轉向,并在觸摸屏顯示。

機箱內部布線布局采用直流、交流分開走線方式,互不交叉、互不干擾。為了增加抗干擾性,實際電裝時,直流線與交流線最小間隔距離為30mm。信號線均為數字信號,采用多芯屏蔽電纜單獨走線,提高抗干擾性,機箱內部整體布局簡潔美觀。

考慮到斷電后仍然可手動操作的工況,電機選用無抱閘模式的電機。當電機通電時,無法使用手動模式;當電機斷電時,無力矩,可使用手搖輪手動操作。因此手動模式切換必須在設備整體斷電情況下進行。

6 翻轉、承載情況試驗驗證

智能翻轉停放系統在制造過程中與分析數據存在差異,為了此智能裝備的可靠性和穩定性,全面驗證翻轉停放系統的使用工況并精測各工況下接口位置,同時驗證產品過載、插鎖定銷后啟動轉動等特殊情況。

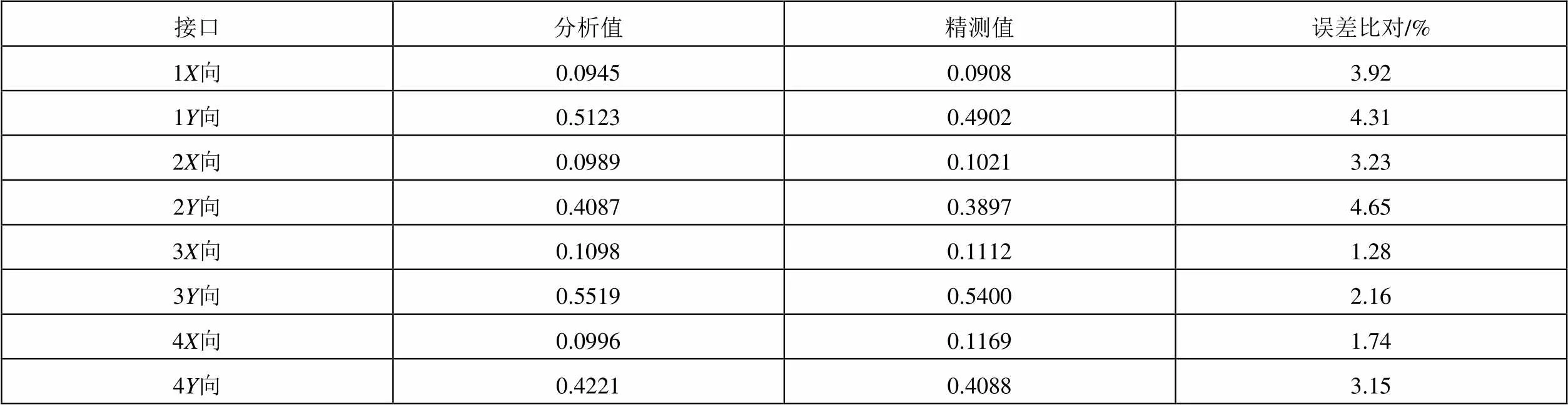

表1 豎直工況下數據對比

架車豎直工況下,滿載時4個產品接口處用激光跟蹤儀精測數據與分析值對比,見表1,誤差控制在5%以內,證明分析方法有效。

表2 水平工況下數據對比

架車翻轉180°工況下,滿載時4個產品接口處用激光跟蹤儀精測數據與分析值對比,見表2,誤差控制在5%以內,證明分析方法有效。

7 結束語

基于多姿態使用、多工位集成的智能裝備具有以下突出優點:

a. 實現自動化,翻轉功能由驅動電機實現,提高了產品部裝以及總裝效率;

b. 通過力學計算分析可知,在水平工況下翻轉架車所受的最大應力為29.4MPa;翻轉架在向上最大變形量為0.11mm,在向上最大變形量為0.80mm;在豎直工況下翻轉架車所受的最大應力為19.97MPa;翻轉架在向上最大變形量為0.39mm,在向上最大變形量為0.64mm。能夠滿足3倍安全系數的使用需求;

c. 具備轉向可視、轉速可調、轉角數顯功能,且翻轉驅動組件具備自鎖功能,翻轉到位即可停止,避免了人工翻轉帶來的誤差,有效提高了可靠性和裝配精度;

d. 在翻轉試驗驗證過程中保持平穩,不會出現抖動和擺動現象,產品接口精度與分析值匹配,滿足設計要求,使用效果良好,為航天器產品的自動化、智能化裝配集成提供了一種新思路。

1 王新寬,鄭永成,朱建平. 高剛性便攜式調平工裝設計[J]. 制造技術與機床,2012(2):25~31

2 趙海鳴,張林林,廖小樂. 多工位回轉式自動翻轉與復位機構的優化設計[J]. 機械傳動,2016,40(7):71~75

3 徐有軍. 金屬材料機械設備翻轉機構動力學特性建模分析[J]. 中國金屬通報,2018(10):192~193

4 Zhou Zheng, Bi Zhongxia, Liu Yiran. Analysis of turnover mechanism of the aluminum electrolytic capacitor assembling machine[C]. China: Applied Mechanics and Materials, 2013

5 柯揚明,藍兆輝. 基于數值方法的四桿翻轉機構動力學分析[J]. 機械制造與自動化,2018,47(1):122~125

6 Zhang Yongjun, Wang Jibin, Jiang Zhe, et al. The finite element analysis on the turnover mechanism of the four axial filament winding machine[C]. China: 2nd International Conference on Measurement, Information and Control, 2013

7 安存勝,聶福全. 大型箱型梁焊接工藝及翻轉工裝設計[J]. 焊接與切割,2017(Z2):65~69

8 Sun Jun, Zhu Wei, Tang Hailun. The motion simulation and analysis of reinforced flip device based on UG NX7.5[J]. Advanced Materials Research, 2013(9): 97~101

Research on Intelligent Equipment Based on Multi-Attitude Use and Multi-station Integration

Zhao Linna1Wu Shiyu1Zhang Jiabo1Feng Wei2Zeng Ting1Li Yun1

(1. Beijing SpaceCraft, Beijing 100094;2. Assembly and Environmental Engineering Department, Beijing 100094)

Aiming at the characteristics of frequent disassembly and assembly of in-cabin equipment during the assembly, electrical measurement and field test of a spacecraft product, intelligent equipment with Multi-attitude and multi-station integration was designed, and the problem of multi-station integration was solved by the integration of special shape overturning frame and automatic overturning frame vehicle. It reduces the requirement of space station and mobile for spacecraft products, and it improves the efficiency of product development. Theturning frame control system integrates angle encoder motor encoder, electromagnetic contactor and other equipment, which can realize the functions of steering visualization, speed adjustable, angel digital display, and has self-locking and stopping function at any position. The force and inertial moment of the turning frame under the condition of no-load and on-load turning limit position are analyzed. The results show that the equipment has enough strength and stiffness to meet the requirement of integration accuracy for spacecraft. The equipment has been put into use and achieved good results.

multi-attitude;automation;multi-station integration;intelligent equipment;control system

國防基礎科研計劃(JCKY2016203B081)。

趙琳娜(1988),工程師,星船機電產品設計專業;研究方向:大型空間展開機構地面試驗裝備研發。

2019-07-19