ODS-Eurofer鋼微觀結構及輻照硬化研究

陳哲浩,段丙皇,蒙 萱,王鐵山

(蘭州大學 核科學與技術學院,甘肅 蘭州 730000)

ODS(oxide-dispersion-strengthened)鐵素體/馬氏體不銹鋼是一種在鐵素體基體上生長出馬氏體結構,并含有大量氧化物彌散相的合金材料,其優秀的高溫力學性能和抗輻照性能是第四代核能系統及聚變堆的重要候選結構材料[1-2]。研究表明,不銹鋼受輻照后將產生納米級的位錯環、空穴等輻照缺陷[3-5],這些位錯環將導致材料的硬度增加、韌脆轉變溫度(DBTT)上升,材料變脆、韌性下降[6],而ODS鋼微觀組織結構中氧化物彌散相與基體界面、晶界、位錯等能吸收輻照產生的點缺陷,從而提高材料的抗輻照能力[7-8]。但由于ODS鋼材料的組成及煉制過程不同,其微觀組織也不同,最終導致力學性能及抗輻照水平也有所差異。因此,對ODS鋼微觀結構的測試表征是研究其輻照效應的基礎。ODS-Eurofer鋼為歐盟研發、較為成熟的ODS鋼材料,本文擬使用TEM對該材料的初始微觀結構進行測試表征,結合TEM和納米壓痕測試儀,研究ODS-Eurofer鋼經Fe2+離子輻照后損傷層的硬度和微觀結構的變化,并討論材料初始微觀結構和輻照溫度對輻照缺陷形成的影響,以研究該材料的抗輻照性能。

1 方法

1.1 材料

ODS-Eurofer鋼由德國卡爾斯魯厄理工學院(KIT)提供,其化學組分列于表1。ODS-Eurofer鋼的煉制過程為:原子霧化后的Eurofer 97母粉和質量分數為0.3%的Y2O3粉末經球磨儀充分混合,然后經燒結固化并熱軋成為6 mm的薄鋼板。薄鋼板先在1 100 ℃下恒溫加熱0.5 h以奧氏體化,然后經水快速淬火形成馬氏體結構,最后在750 ℃溫度下回火2 h[9-10]。

表1 ODS-Eurofer鋼的化學組分Table 1 Chemical composition of ODS-Eurofer

注:Fe為平衡元素

1.2 ODS-Eurofer鋼的微觀結構測試表征

通過電解雙噴法和聚焦離子束法制成ODS-Eurofer鋼TEM樣品(2種方法制備的TEM樣品分別記為DE-TEM和FIB-TEM),用于微觀結構測試表征。TEM型號為Talos F200X(FEI)。兩種TEM樣品制備過程如下。

電解雙噴法:先將尺寸為1 mm×10 mm×10 mm的片狀樣品經機械拋光至厚度小于100 μm,然后用沖孔儀截取直徑為3 mm的圓形薄片,最后在-60 ℃下用電解雙噴儀電解圓形薄片至中間部分剛好穿孔,電解液為2%的高氯酸和98%的甲醇混合液。

聚焦離子束法:先在樣品目標區域沉積Pt保護層,隨后利用聚焦離子束在樣品目標微區提取電子束可透射的薄膜樣品。

1.3 ODS-Eurofer鋼的輻照

將尺寸為1 mm×10 mm×10 mm的塊狀樣品依次用500、1 200、2 500目砂紙在轉速150 r/min的自動拋光機上拋光1 min,然后用顆粒尺寸為3 μm 和1 μm的金剛石懸浮液各拋光5 min和8 min。拋光好的樣品表面要求在光學顯微鏡下無明顯劃痕。隨后用2%的高氯酸和98%的乙二醇單丁醚混合液在-50 ℃左右電解拋光2~3 min,除去樣品表面的機械損傷層。

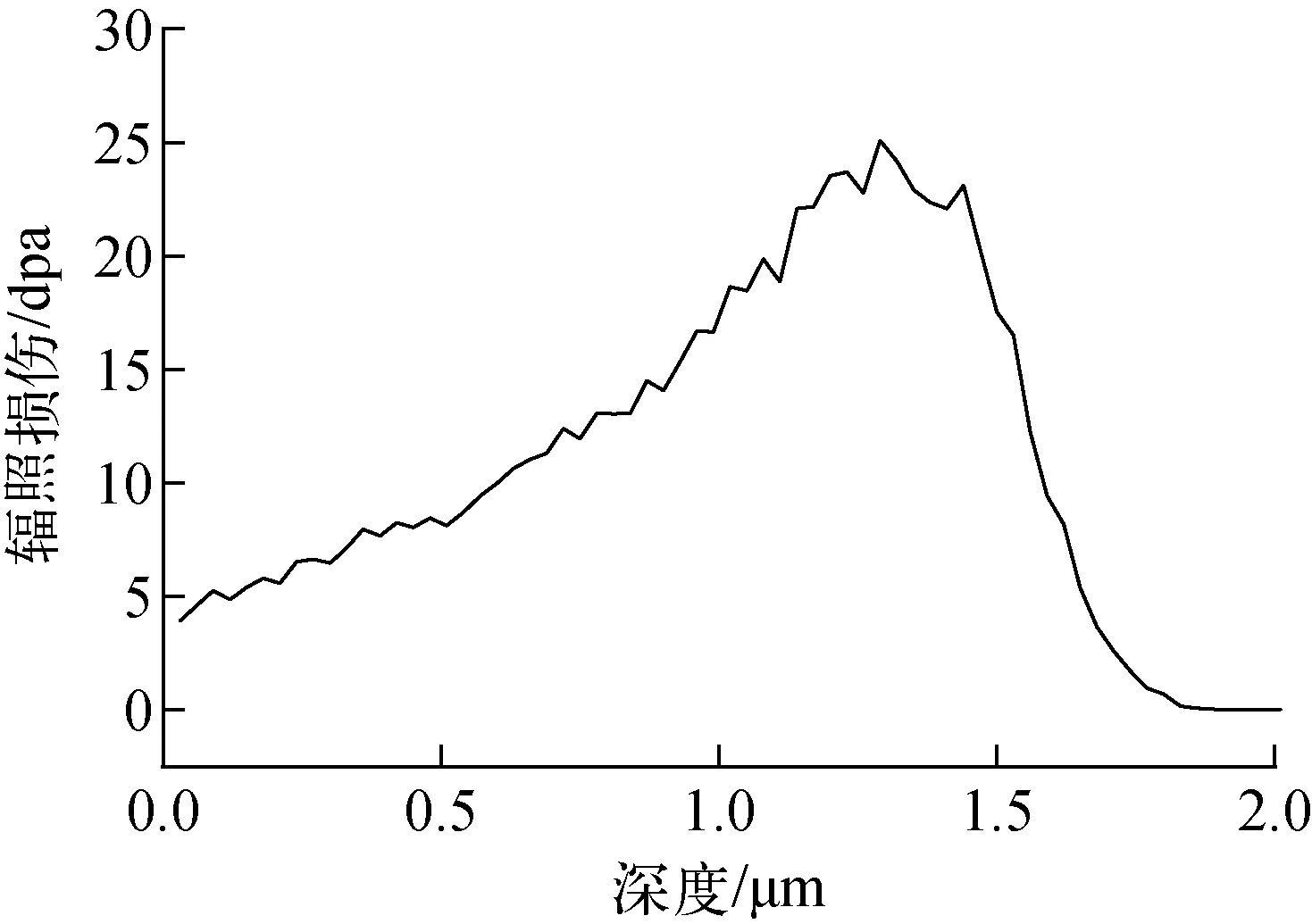

輻照實驗在德國亥姆霍茲德累斯頓羅森多夫研究中心的3 MV串列靜電加速器上完成。使用能量為5 MeV、注量為1.15×1016cm-2的Fe2+離子模擬中子輻照。樣品固定在加熱臺上,溫度分別為300 ℃和500 ℃,并通過靶后配備的熱電偶監測。實驗過程中,Fe2+離子束流掃描整個包含樣品表面的區域,以保證輻照均勻。利用SRIM-2013軟件(detailed calculation with full damage cascades模式)計算得到的輻照損傷隨注入深度的分布示于圖1,設定Fe原子移位能為40 eV[11]。根據SRIM計算結果可知,輻照損傷層厚度約為1.75 μm,峰值處輻照損傷約為25 dpa。

圖1 輻照損傷隨注入深度分布的SRIM模擬結果Fig.1 Distributio of irradiated damage with injection depth by SRIM

1.4 納米壓痕測試

由于高能離子輻照產生的損傷層在μm量級,目前通常采用納米壓痕儀測試輻照損傷層的力學性能變化。本文使用的納米壓痕儀由UNAT公司生產,布氏壓頭的幾何形狀和剛度用已知彈性模量的石英玻璃和藍寶石校準。測試模式為準連續剛度測量(QCSM),最大載荷定為100 mN,對應的壓頭與材料的接觸深度約為1 000 nm。每個樣品測量38個壓痕點,取平均值后根據Oliver等[12]的方法進行數據處理。

2 結果與討論

2.1 ODS-Eurofer鋼微觀結構研究

ODS-Eurofer鋼具有復雜的微觀組織結構,引入的高密度彌散氧化物顆粒能細化晶粒和釘扎位錯。另外,納米級彌散氧化物顆粒與基體之間的界面為輻照產生的點缺陷(空位和間隙原子)提供了復合場所,提高了其抗輻照性能[13]。因此,ODS-Eurofer鋼微觀組織結構的研究對理解其力學性能和抗輻照性能意義重大。

1) 彌散納米顆粒

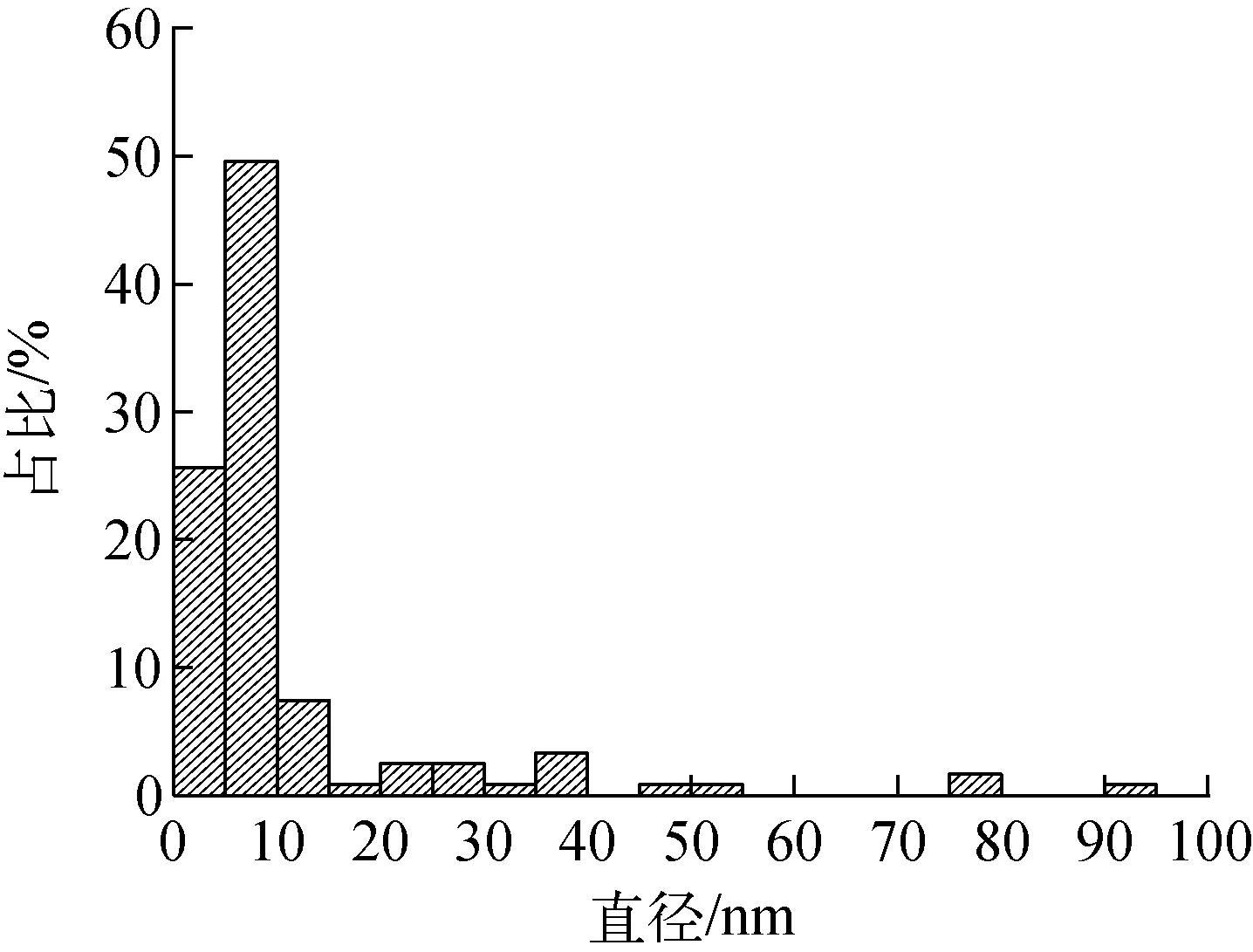

DE-TEM樣品的明場像和放大后薄區內的暗場像示于圖2。可見ODS-Eurofer鋼基體中分布著2種納米顆粒:一種是尺寸較大(直徑可達數百nm)、數密度低、形狀不規則、分布靠近晶界的大顆粒(圖2a);另一種是尺寸較小、形狀接近球形、在薄區基底中分布大致均勻、數密度高的小顆粒(圖2b)。圖2中方框薄區內納米顆粒的尺寸分布示于圖3,其中85.5%的顆粒直徑小于15 nm,平均值為11.48 nm。

圖2 DE-TEM樣品的明場像(a)和薄區暗場像(b)Fig.2 Bright field image (a) and dark field image in thin area (b) of DE-TEM sample

圖3 納米顆粒尺寸分布Fig.3 Size distribution of nano-particle

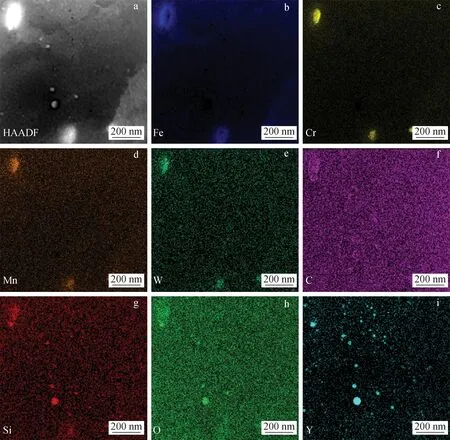

為研究這2種不同尺寸納米顆粒的元素組成,選取同時包含這2種顆粒的區域進行EDS-Mapping元素圖譜分析,結果示于圖4。圖4a為Mapping測試區域高角環形暗場像(HAADF),其中3個高亮區域對應的是大尺寸顆粒。由于HAADF是對原子序數Z襯度成像,明亮區域對應的是高Z元素,而ODS-Eurofer鋼中原子序數Z最高的是元素W,所以大尺寸顆粒可能富含W元素。如圖4e中的W元素分布,證明大尺寸顆粒處W元素密度較大。對比圖4b和圖4c~h可知,這種顆粒具有明顯的殼-核結構,外殼部分Fe元素聚集,核心部分富含Cr、Mn、W及Si,并含有少量均勻分布的C和O。大尺寸顆粒趨向于在晶界處析出是因為晶界處含有大量缺陷,這些缺陷易成為形核位點,在熱處理過程中溶質原子向該區域擴散,最終形成原子團簇。類似尺寸的顆粒已有相關文獻[14-17]報道,Klimiankou等[17]研究了不同熱處理后ODS-Eurofer鋼的微觀結構,觀察到了分布在晶界附近的百nm尺寸的顆粒,指出這種顆粒組成為M23C6(M=Fe/Cr/W)型碳化物,經高溫(大于1 100 ℃)退火后溶解,并認為這些碳化物是ODS-Eurofer鋼韌脆轉變溫度(DBTT)不理想和上平臺能量(USE)低的原因。Castro等[16]利用TEM和原子探針(APT)研究了Fe-12%Cr-0.4%Y2O3合金的微觀結構、氧化物顆粒和碳化物顆粒,指出這種大尺寸顆粒的組成可能有多種,分別為M23C6(M=Cr,Fe)、Cr3C2、Cr7C3型碳化物,以及CrFe2O4尖晶石等。但以上文獻并未觀察到這種大尺寸顆粒具有上述殼-核結構。

圖4 DE-TEM樣品的高角環形暗場像(HAADF)(a)和元素分布(b~i)Fig.4 HAADF image (a) and distribution of composed element (b-i) of DE-TEM sample

小尺寸納米顆粒具有完全不同的組成,如圖4g~i所示。這種顆粒是Y2O3粉末經機械碾磨過程被充分撞擊破碎成為納米尺度的再結晶析出相。圖4g說明其中還富含Si,原因是在碾磨過程中,Si擴散至非晶區與氧結合,并在隨后的燒結退火過程中與Y和O共同析出形成Y-Si-O型第二相納米顆粒[13]。

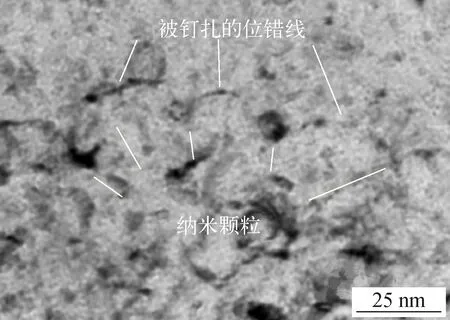

ODS-Eurofer鋼中的彌散納米顆粒對材料的強化作用如圖5所示,位錯線遇到不共格納米顆粒時受到阻礙,不能直接通過而是發生彎曲環繞,使該區域內的晶格畸變能增加,于是位錯被釘扎,材料的力學性能及高溫穩定性得到提高。這種現象可用奧羅萬強化機制解釋[13,15]。

圖5 FIB-TEM樣品的明場像Fig.5 Bright field image of FIB-TEM sample

2) 晶粒及位錯線

由FIB方法制得的ODS-Eurofer鋼截面樣品的TEM暗場像示于圖6。由圖6a可見,ODS-Eurofer鋼具有高度細化的晶粒和由熱軋產生的細長晶粒,但由于熱軋后熱處理不完全,有部分晶粒仍保持垂直熱軋方向(圖中箭頭所指)的長條狀分布,這種微觀結構可能導致材料韌性降低,易沿某一方向發生斷裂[15]。由圖6b可觀察到高密度位錯分布,這些位錯線同樣主要來自于熱軋等過程,由于彌散氧化物顆粒的釘扎作用,位錯線在后續的熱處理過程中未能完全回復,而是與彌散相交織在一起,強化了材料的力學性能和耐高溫性能[13,15]。此外,晶界和位錯可吸收捕獲輻照產生的點缺陷對,提高材料的抗輻照性能。

a——晶粒;b——高密度位錯線圖6 FIB-TEM樣品的暗場像Fig.6 Dark field image of FIB-TEM sample

2.2 Fe2+離子輻照硬化研究

ODS-Eurofer鋼經300 ℃和500 ℃ 5 MeV Fe2+離子輻照后的納米壓痕測試結果示于圖7a。由SRIM模擬結果(圖1)可知,整個輻照層的厚度約為1.75 μm,考慮到納米壓痕測試時壓針產生的形變區域約為壓入深度的5~10倍[18-19],選用300 nm處的數據分析整個輻照區域的硬度HIT和硬度增加量ΔHIT,結果如圖7b所示。

由圖7b可見,不同溫度下輻照后的ODS-Eurofer鋼均產生了硬化效應。其中300 ℃下的硬化率為16.5%,500 ℃下的硬化率為8.0%。研究[20-22]表明,ODS鋼輻照后產生的大量位錯環等晶體缺陷是輻照硬化的主要原因,根據彌散障礙物硬化模型[20-21,23],其硬度增加量可表示為:

ΔHIT=αMGb(Nd)1/2

(1)

式中:α為強化系數;M為泰勒系數;G為剪切模量;b為伯氏矢量;N和d分別為位錯環數密度和平均直徑。

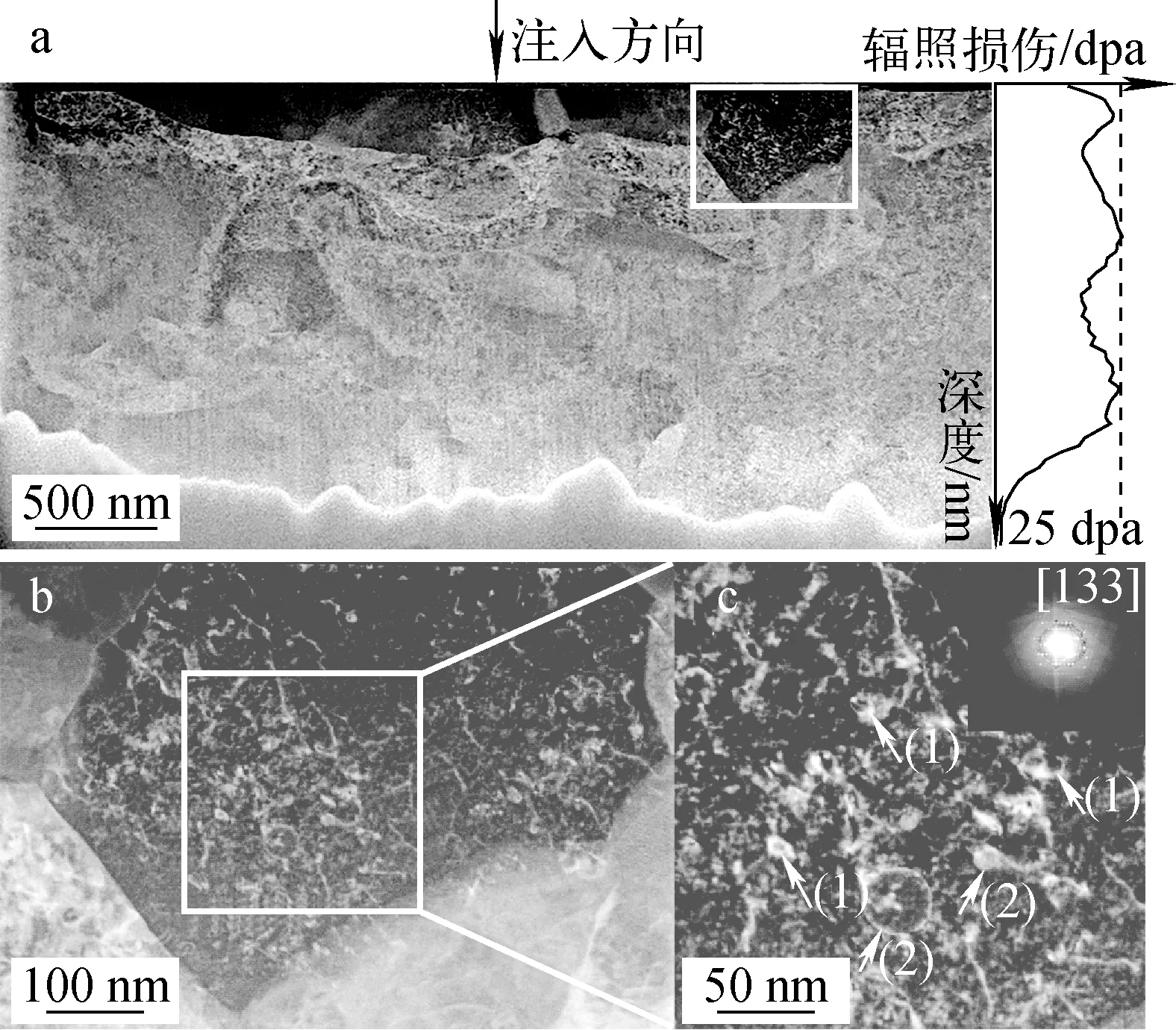

由硬化模型可知硬度增加量ΔHIT正比于輻照位錯環數密度與直徑之積的平方根(Nd)1/2,300 ℃輻照后ODS-Eurofer鋼有較大的硬度增加值,因此其輻照位錯環的尺寸和數密度更大,理論上該輻照條件下產生的輻照位錯環更易觀測到。其微觀結構可參考相同條件下的多束輻照實驗結果(圖8),該ODS-Eurofer鋼的輻照溫度同樣為300 ℃,峰值處輻照損傷同樣為25 dpa,注入Fe2+離子的能量和注量分別為0.5 MeV、3.7×1015cm-2,2 MeV、6.1×1015cm-2和5 MeV、1.15×1016cm-2。輻照將產生較為均勻的損傷層,且損傷峰值處與單束輻照相同。

圖7 ODS-Eurofer鋼的納米壓痕測試結果Fig.7 Nano-indentation test result of ODS-Eurofer

1——位錯環;2——納米顆粒圖8 FIB-TEM樣品多束輻照后的暗場像Fig.8 Dark field image of FIB-TEM sampleafter multi-beam irradiation

由圖8a中多束輻照損傷分布的SRIM模擬結果可知,幾乎整個截面區域都是多束輻照的損傷層,與圖6未輻照ODS-Eurofer鋼的截面形貌相比,并未出現明顯的輻照缺陷損傷帶。為進一步觀察輻照損傷,選取近表面處的1個晶粒在更高倍數下觀察,結果如圖8b、c所示。該晶粒朝向靠近晶軸[133],在損傷峰值(25 dpa)附近觀察到少量與納米顆粒(箭頭2所指)不同的納米尺寸環形亮點(箭頭1所指),很可能是輻照產生的位錯環。值得注意的是,實驗無法觀測到尺寸小于TEM分辨率的輻照缺陷。喬建生等[24]研究了不含ODS顆粒的鐵素體/馬氏體CLAM鋼材料的電子輻照效應,在1 dpa時即觀察到大量的輻照位錯環。而Robertson等[25]使用Fe/He離子在600 ℃下輻照ODS鋼至25 dpa,除納米顆粒密度遠低于平均水平的區域外,幾乎沒有觀察到輻照位錯環及空洞。Ding等[21]使用納米壓痕測試了不同組分ODS鋼的輻照硬化效應,發現含有高密度、小尺寸納米顆粒的鋼材料具有更好的抗輻照硬化性能。因此本實驗中可觀察的輻照位錯環數密度低與ODS-Eurofer鋼中的原生位錯線、晶界和納米顆粒有很大關系,這些第二相界面可作為缺陷勢阱,吸收捕獲輻照過程中產生的點缺陷(間隙原子和空位),從而抑制輻照位錯環的形成[26]。

輻照位錯環由入射離子產生的點缺陷(間隙原子和空穴對)經過擴散、聚集和長大過程演變而來。Odette等[26]指出,由輻照引起的區域內的凈空穴通量方程為:

Jv=(DvXv-DiXi-Dsd)/Ωαl

(2)

式中:Dv和Di分別為空穴和間隙原子的擴散系數;Xv和Xi為空位及間隙原子所占的原子分數;Ωα為原子體積;l為區域內指定勢阱的長度梯度;Dsd為自擴散系數。

2.1節實驗結果表明,ODS-Eurofer鋼中含有大量納米級彌散氧化物顆粒及細化的晶粒、穩定位錯等,這些穩定原生缺陷及第二相界面的存在增大了區域內捕獲強度,這將降低式(2)中DvXv-DiXi項[26],抑制輻照點缺陷的聚集(Jv↓),從而降低區域內空洞、位錯環等輻照缺陷團簇的尺寸和數密度。

由圖7b可知,溫度為500 ℃時的輻照硬化效應小于300 ℃時的,即在較高溫度下輻照硬化發生了回復。這與黃鶴飛等[27]對316SS奧氏體不銹鋼溫度效應的研究結果相一致,隨著溫度的升高,材料自擴散系數Dsd增大,輻照產生的點缺陷對有更大的概率擴散至勢阱處復合消失,導致位錯環空洞等輻照缺陷的數密度減少,輻照層硬化效應降低。

從圖7a可看出,輻照和未輻照樣品的硬度隨深度的增加均呈先遞增后下降的趨勢。輻照溫度為500 ℃時,近表面處的硬度曲線幾乎與未輻照樣品重合,而隨著深度的增加,硬度曲線迅速上升,隨后由于基底效應開始緩慢下降。近表面處硬度較低的現象已有文獻[28-29]報道,可將樣品的表面視為一個輻照點缺陷的二維吸收阱,附近的點缺陷易擴散至樣品表面被其吸收,使得近表面處輻照硬化效果降低,且輻照溫度越高,材料的自擴散系數Dsd越大,這種效應越明顯。

3 結論

1) ODS-Eurofer鋼中存在兩種尺寸的納米顆粒:一種是趨于在晶界處析出直徑約百nm、具有殼-核結構的大尺寸顆粒,其外殼部分富集Fe,核心部分富集Cr、Mn和W;另一種是均勻分布的直徑幾nm的高密度小尺寸顆粒,EDS-Mapping元素分析表明,小尺寸顆粒富含元素Y、Si和O,并直接觀察到被納米顆粒釘扎的位錯線。納米顆粒組成的定量分析還需進一步實驗研究。

2) 300 ℃和500 ℃輻照后ODS-Eurofer鋼的納米硬度均有上升,原因主要是輻照產生了位錯環等缺陷[20-23]。輻照缺陷的形成與材料中原生缺陷和輻照溫度有關。實驗觀察到的輻照缺陷數密度較低,根據輻照缺陷的形成機制[26],由于ODS-Eurofer鋼本身含有的大量位錯和非共格界面吸收了輻照產生的初級間隙原子-空穴對,抑制了輻照缺陷的大量形成與長大。材料表面也可視為一個二維缺陷吸收阱,抑制近表面處輻照硬化,因此這種材料具有較好的抗輻照性能。同時,輻照硬化還存在溫度效應,溫度升高時輻照點缺陷對的自擴散系數增加,間隙原子和空位有更大概率在勢阱處發生復合,使500 ℃下的輻照硬化率小于300 ℃時的。

感謝德國亥姆霍茲德累斯頓羅森多夫研究中心(HZDR)對本工作的支持和幫助。