通過(guò)振動(dòng)分析提高發(fā)動(dòng)機(jī)測(cè)試臺(tái)架運(yùn)行效率

邱國(guó)生

(北京福田康明斯發(fā)動(dòng)機(jī)有限公司,北京 102206)

0 前言

在發(fā)動(dòng)機(jī)研發(fā)及生產(chǎn)制造過(guò)程中,發(fā)動(dòng)機(jī)的臺(tái)架試驗(yàn)是一個(gè)非常重要的環(huán)節(jié),是檢測(cè)發(fā)動(dòng)機(jī)性能指標(biāo)和可靠性的重要工藝流程,福田康明斯發(fā)動(dòng)機(jī)測(cè)試線引進(jìn)AVL集裝箱式臺(tái)架(圖1),核心硬件系統(tǒng)包括電力測(cè)功機(jī)控制系統(tǒng)、燃油控制系統(tǒng)、進(jìn)排氣系統(tǒng)、冷卻液控制系統(tǒng)、機(jī)油控制系統(tǒng)、通風(fēng)冷卻系統(tǒng)及油耗儀與其他數(shù)據(jù)采集設(shè)備等,具備高度準(zhǔn)確性和可靠性。同時(shí)使用Puma系統(tǒng)完成測(cè)試過(guò)程執(zhí)行、測(cè)試結(jié)果判斷、數(shù)據(jù)采集分析及發(fā)動(dòng)機(jī)保護(hù)等。

在生產(chǎn)過(guò)程中,發(fā)動(dòng)機(jī)通過(guò)試驗(yàn)托盤(pán)自動(dòng)與臺(tái)架通過(guò)輥道進(jìn)行對(duì)接,將發(fā)動(dòng)機(jī)各個(gè)系統(tǒng)與臺(tái)架通過(guò)托盤(pán)連接,同時(shí)發(fā)動(dòng)機(jī)的工藝飛輪花鍵軸通過(guò)連接盤(pán)的母花鍵、連接法蘭、帶緩沖橡膠的聯(lián)軸器及連接軸與測(cè)功機(jī)直接連接起來(lái)。

1 故障現(xiàn)象

在利用發(fā)動(dòng)機(jī)臺(tái)架進(jìn)行試驗(yàn)時(shí),在測(cè)試循環(huán)工況過(guò)程中偶爾會(huì)發(fā)生振動(dòng)瞬間異常增大,測(cè)功機(jī)水平方向振動(dòng)速度達(dá)10 mm/s,臺(tái)架振動(dòng)自動(dòng)監(jiān)控系統(tǒng)報(bào)警停機(jī),嚴(yán)重影響到生產(chǎn)線的運(yùn)行效率。停機(jī)檢查發(fā)現(xiàn)有前端聯(lián)軸器緩沖橡膠塊與保護(hù)罩干涉產(chǎn)生磨損痕跡,存在橡膠塊磨損斷裂的風(fēng)險(xiǎn)(圖2)。

2 原因分析

故障樹(shù)[1]分析是描述事故因果關(guān)系的有效方法,是系統(tǒng)安全工程中重要的分析方法之一,能對(duì)各種系統(tǒng)的危險(xiǎn)性進(jìn)行識(shí)別評(píng)價(jià),既適用于定性分析,又能進(jìn)行定量分析。它是1種從系統(tǒng)到部件,再到零件,按“下降形”分析的方法。也可以用來(lái)分析零件、部件或子系統(tǒng)故障對(duì)系統(tǒng)故障的影響。圖3示出了采用故障樹(shù)分析法對(duì)測(cè)功機(jī)振動(dòng)超標(biāo)故障的分析。

試驗(yàn)臺(tái)架測(cè)功機(jī)振動(dòng)大的原因理論上有很多,經(jīng)過(guò)系統(tǒng)分析,總結(jié)出如下幾個(gè)可能原因:(1)發(fā)動(dòng)機(jī)扭振過(guò)大;(2)托盤(pán)與測(cè)功機(jī)不對(duì)中;(3)測(cè)功機(jī)存在機(jī)械松動(dòng);(4)軸承故障;(5)測(cè)功機(jī)定子故障;(6)測(cè)功機(jī)轉(zhuǎn)子故障;(7)發(fā)動(dòng)機(jī)運(yùn)動(dòng)部件導(dǎo)致振動(dòng)大;(8)發(fā)動(dòng)機(jī)標(biāo)定導(dǎo)致振動(dòng)大[2]。

圖3 測(cè)功機(jī)振動(dòng)超標(biāo)故障分析

需要對(duì)振動(dòng)分析及對(duì)比試驗(yàn)進(jìn)行一一驗(yàn)證,找出試驗(yàn)臺(tái)架振動(dòng)異常的原因。

3 原因驗(yàn)證

3.1 發(fā)動(dòng)機(jī)扭振試驗(yàn)

發(fā)動(dòng)機(jī)扭振的主要貢獻(xiàn)源是發(fā)動(dòng)機(jī)的周期燃燒引起曲軸扭轉(zhuǎn)振動(dòng)。對(duì)發(fā)動(dòng)機(jī)而言,產(chǎn)生的扭矩主要有機(jī)械運(yùn)動(dòng)產(chǎn)生的扭矩、不平衡慣性力產(chǎn)生的扭矩及周期燃燒氣體壓力產(chǎn)生的扭矩,作用在發(fā)動(dòng)機(jī)上的總扭矩是壓力產(chǎn)生的扭矩和慣性扭矩的總和。周期變化的不平衡扭矩導(dǎo)致傳動(dòng)軸轉(zhuǎn)速的瞬態(tài)波動(dòng)及不規(guī)則動(dòng)態(tài)扭轉(zhuǎn)。

在發(fā)動(dòng)機(jī)前端曲軸皮帶輪處進(jìn)行了碼盤(pán)的布置(圖4),每轉(zhuǎn)120個(gè)脈沖,可以分析到60階的振動(dòng)階次,完全滿足分析要求。

圖4 布置碼盤(pán)

通過(guò)數(shù)據(jù)采集后處理軟件進(jìn)行數(shù)據(jù)分析,得出扭振角隨轉(zhuǎn)速的變化階次曲線(圖5)。由結(jié)果可以看出,曲軸的扭振角最大為3階點(diǎn)火頻率,且不超過(guò)標(biāo)準(zhǔn),滿足設(shè)計(jì)要求。

圖5 測(cè)功機(jī)振動(dòng)超標(biāo)故障分析

3.2 頻譜分析

對(duì)進(jìn)行試驗(yàn)的發(fā)動(dòng)機(jī)及測(cè)功機(jī)進(jìn)行振動(dòng)監(jiān)測(cè)[3],試驗(yàn)儀器如表1所示。圖6示出了傳感器布置圖。

表1 試驗(yàn)儀器

圖6 傳感器布置位置

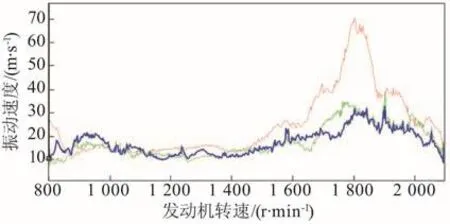

使用激光對(duì)中儀對(duì)托盤(pán)測(cè)功機(jī)進(jìn)行對(duì)中檢驗(yàn),水平與角度對(duì)中允差均在標(biāo)準(zhǔn)范圍內(nèi),水平公差小于0.03 mm,角度公差每100 mm小于0.05 mm,測(cè)試轉(zhuǎn)速在800~2 100 r/min范圍內(nèi),傳感器C振動(dòng)速度的總體水平,如圖7所示,頻譜瀑布圖如圖8所示。

圖7 發(fā)動(dòng)機(jī)(標(biāo)定1)振動(dòng)速度總體水平

圖8 振動(dòng)速度瀑布圖

由此可以看出,在振動(dòng)速度總體水平上,振動(dòng)超標(biāo)發(fā)生在轉(zhuǎn)速1 700 r/min附近,且頻譜成分為點(diǎn)火頻率;在頻譜上未發(fā)現(xiàn)明顯的基頻二倍頻的高幅值,托盤(pán)與測(cè)功機(jī)對(duì)中狀態(tài)正常;在統(tǒng)計(jì)量中,從加速度峰值(均小于5 m/s2),峭度值(3左右),歪度值(0左右)可以看出,測(cè)功機(jī)軸承處于正常狀態(tài);在頻譜中,未發(fā)現(xiàn)測(cè)功機(jī)定子故障(繞組故障)頻率,轉(zhuǎn)子故障(豎條斷裂)的頻率,測(cè)功機(jī)正常。

至此,可排除托盤(pán)與測(cè)功機(jī)不對(duì)中,測(cè)功機(jī)存在機(jī)械松動(dòng)、軸承故障、測(cè)功機(jī)定子故障和測(cè)功機(jī)轉(zhuǎn)子故障。

更換發(fā)動(dòng)機(jī)標(biāo)定,由標(biāo)定1切換至標(biāo)定2,在總體水平值上沒(méi)有明顯不同(圖9),可以排除標(biāo)定對(duì)振動(dòng)異常的影響。

圖9 發(fā)動(dòng)機(jī)(標(biāo)定2)振動(dòng)速度總體水平

4 結(jié)論

根據(jù)扭振試驗(yàn)及頻譜對(duì)比試驗(yàn),得出以下結(jié)論:

(1)振動(dòng)瞬間增大的轉(zhuǎn)速為1 700~1 800 r/min之間,且除此區(qū)間外,測(cè)功機(jī)振動(dòng)一切正常。

(2)振動(dòng)增大原因?yàn)椴煌l(fā)動(dòng)機(jī)間的硬件差別,如工程機(jī)械和公路用車的發(fā)動(dòng)機(jī)在硬件上有很大不同。

根據(jù)發(fā)動(dòng)機(jī)測(cè)試程序,高低怠速及功率點(diǎn)、額定點(diǎn)的試驗(yàn)轉(zhuǎn)速,振動(dòng)值均在正常范圍,轉(zhuǎn)速1 700~1 800 r/min區(qū)間不是重點(diǎn)關(guān)注工況,可以采用緊急拉升或降低的方法,讓測(cè)試程序迅速通過(guò)此轉(zhuǎn)速區(qū)間,避免設(shè)備報(bào)警停機(jī),提升試驗(yàn)臺(tái)架運(yùn)行效率。