羊毛織物姜黃色素泡沫染色工藝研究

苗 爽,崔永珠,何佩峰,于洪健

(大連工業(yè)大學(xué) 紡織與材料工程學(xué)院,遼寧 大連 116034)

姜黃又名郁金、黃姜等,具有降血脂、抗凝、抗菌等功效,擁有植物界稀少的二酮色素[1]。姜黃植物染料(姜黃色素)來自姜黃根莖,其熔點為183 ℃,難溶于水,可溶于酒精,遇堿呈紅棕色[2]。

泡沫染色是用泡沫替代水作為染料承載介質(zhì)的一種染色方式,將染料、水與助劑(發(fā)泡劑、穩(wěn)定劑等)混合,通過機械攪拌發(fā)泡置于織物表面。節(jié)約水和化學(xué)品的同時,避免水解及染料的“泳移”現(xiàn)象[3]。天然染料的泡沫染色工藝,符合生態(tài)染整技術(shù)的理念,在實現(xiàn)節(jié)能減排的同時,又保護環(huán)境,有著良好的發(fā)展前景[4]。對泡沫染色體系做出系統(tǒng)研究并全面考慮染色方法的前提下,本文對羊毛織物的姜黃色素泡沫染色工藝進行了深入研究,利用泡沫法上染羊毛織物,并通過正交分析、方差分析、單因素分析的方式分別篩選出對染色效果影響顯著的因素并確定其最佳水平范圍,從而達到改善羊毛織物姜黃色素泡沫染色工藝條件的目的。

1 試驗部分

1.1 材料與儀器

材料:羊毛織物(面密度287.7 g/m2);姜黃色素,硫酸銅,明礬,氫氧化鈉,十二烷基硫酸鈉,海藻酸鈉,無水乙醇,均為分析純試劑。

儀器:泡沫發(fā)生器及施加器 (上海譽輝化工有限公司),DHG-9030A型電熱鼓風(fēng)干燥箱(上海恒科儀器有限公司),PL203電子天平(梅特勒-托利多儀器公司),通風(fēng)櫥(北京檢驗認證(香港)有限公司),X-rite Spectro-Eye色差計(上海凱得色彩管理有限公司), Y571 W型紡織品摩擦色牢度儀(無錫紡織機械廠),SW8A型耐水洗色牢度檢測儀(無錫紡織機械廠),YG065C型電子織物強力儀(山東萊州市電子儀器廠)。

1.2 試驗方法

將染液混合一定量的發(fā)泡劑、穩(wěn)定劑,在一定pH值條件下通過機械發(fā)泡生成指定泡比的泡沫,并置于待染羊毛織物表面。織物在染色后,再經(jīng)過汽蒸→水洗→烘干→皂洗→烘干等工序完成上染過程。根據(jù)前期試驗結(jié)論,本文試驗選定十二烷基硫酸鈉為發(fā)泡劑、海藻酸鈉為穩(wěn)定劑。

1.3 染色效果測定方法

1.3.1K/S值測試

使用分光光度計測定吸收波長峰值的K/S值,作為判斷染色效果的根據(jù),分別測試3次,取平均值。

1.3.2 染色勻染性測試

在泡沫染色織物上均勻取出10個點,分別測定在吸收波長峰值的K/S值,用10次測試中取得的最大K/S值減去最小K/S值即得色深差值(ΔK/S),用于表征織物的勻染性,色深差值較低,即勻染性較好。

1.3.3 染色牢度測定

著色織物的摩擦色牢度依據(jù)GB/T 3920—2008《紡織品 色牢度試驗 耐摩擦色牢度》測定。著色織物的皂洗色牢度依據(jù)GB/T 3921—2008《紡織品 色牢度試驗 耐皂洗色牢度》測定。

1.3.4 斷裂強力測試

參照GB/T 3923.1—1997《紡織品 織物拉伸性能 斷裂強力和斷裂伸長率的測定 條件樣法》檢測染色后織物和染色前織物的斷裂強力。

2 結(jié)果與討論

2.1 泡沫染色原理

通過機械方法,在含有發(fā)泡劑的染液中打出泡沫,使染液呈現(xiàn)具有一定黏度和發(fā)泡比的泡沫狀態(tài),然后置于待染織物上,泡沫會快速且均勻地滲透到織物表面,同時達到一定的深度范圍,再通過擠軋,使泡沫全部破裂,染液順勢進入到纖維間隙中,從而完成上染過程。

2.2 工藝路線優(yōu)化

在染色過程中,影響姜黃色素泡沫法上染羊毛織物染色效果的因素有很多,本文主要研究汽蒸時間、染液pH值、發(fā)泡劑質(zhì)量濃度和穩(wěn)定劑質(zhì)量濃度對染色效果的影響,正交試驗設(shè)計及試驗結(jié)果見表1。

從表1可知,影響姜黃色素泡沫法上染羊毛織物染色效果的因素按影響效果由大到小順序為:染液pH值、汽蒸時間、發(fā)泡劑質(zhì)量濃度、穩(wěn)定劑質(zhì)量濃度。染液pH值和汽蒸時間是影響染色效果的主要因素,相比較而言,發(fā)泡劑質(zhì)量濃度和穩(wěn)定劑質(zhì)量濃度是次要因素。因此,優(yōu)化工藝為A2B1C2D3,即汽蒸時間3 min、染液pH值4、發(fā)泡劑質(zhì)量濃度3 g/L、穩(wěn)定劑質(zhì)量濃度1 g/L。

2.2.1 染液pH值對上染效果的影響

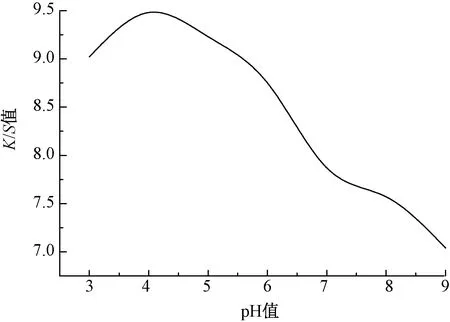

設(shè)定汽蒸時間3 min、發(fā)泡劑質(zhì)量濃度3 g/L、穩(wěn)定劑質(zhì)量濃度1 g/L,改變?nèi)疽簆H值,K/S值的變化見圖1。

圖1 染液pH值對染色效果的影響

由圖1可以看出,pH值逐漸增加后,K/S值呈現(xiàn)出先增大后逐漸降低的趨勢。當(dāng)pH值為4時,K/S值最大,說明此時的上染百分率最大。可見染液pH值對上染效果影響較大,姜黃色素對堿較敏感。羊毛纖維以多縮氨酸為主鏈,由角質(zhì)蛋白質(zhì)構(gòu)成,側(cè)基上含有許多基團,pH 值較小時帶正電荷,表現(xiàn)為陽離子纖維特性, 有利于上染[5]。

2.2.2 汽蒸時間對上染效果的影響

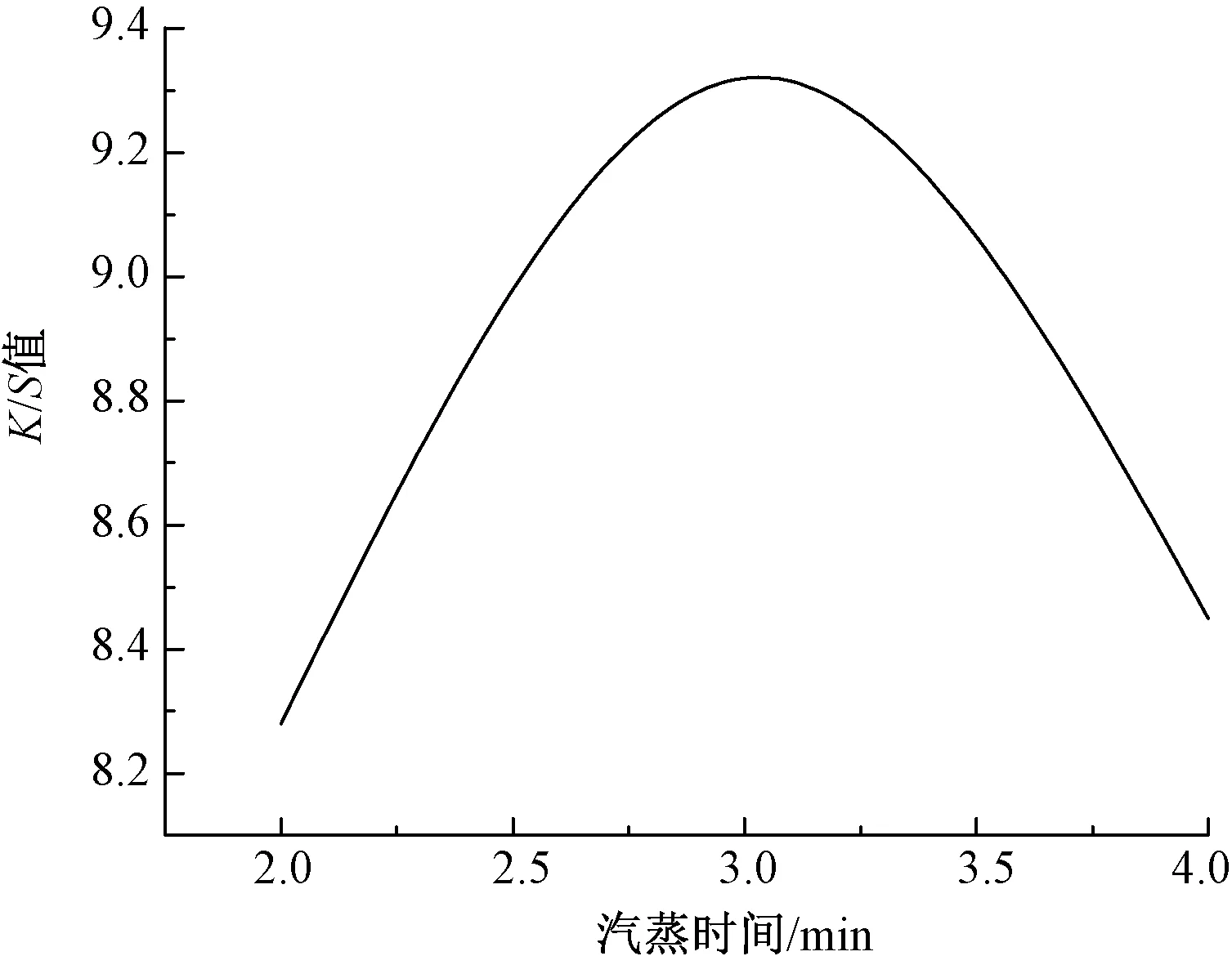

設(shè)定染液pH值為4、發(fā)泡劑質(zhì)量濃度3 g/L、穩(wěn)定劑質(zhì)量濃度1 g/L。汽蒸時間對染色效果的影響見圖2。

圖2 汽蒸時間對染色效果的影響

由圖2可知,根據(jù)汽蒸時間的長短,染色效果也呈現(xiàn)不同變化,染色后使用汽蒸固色,蒸汽在其中充當(dāng)反應(yīng)介質(zhì),有效減緩織物的含濕率下降速度,延長織物在最佳固色時間以及固色濕度的時間,從而提高固色率和K/S值。當(dāng)100 ℃汽蒸時間達到3 min時,染色效果最佳,隨著汽蒸時間的增加,染色效果下降。這是因為在實際染色過程中,羊毛表面鱗片會起到阻塞染色的影響,通過一定溫度和時間的汽蒸,羊毛纖維逆鱗片層的表面摩擦因數(shù)隨著汽蒸時間的增加而增加,從而使得染料分子更容易附著在羊毛纖維表面;同時汽蒸可以降低羊毛纖維的結(jié)晶度,這是由于高溫汽蒸使得羊毛纖維內(nèi)部的大分子鏈斷裂程度加大,無定形區(qū)增加,進一步改善羊毛纖維的染色性能[6]。但是隨著汽蒸時間的逐漸延長,羊毛纖維內(nèi)部結(jié)構(gòu)變化逐漸趨于穩(wěn)定,分子量斷裂速率開始下降、摩擦因數(shù)難以增加,而姜黃色素在與羊毛纖維結(jié)合后又被水解脫落,從而造成染色效果的下降,但是由于羊毛表面的鱗片層在染料分子與纖維結(jié)合后,所起到的是阻止染料分子脫落的保護染色效果作用,因此染色效果下降的幅度比較輕微[7]。本文試驗測得最佳的汽蒸時間為3 min,K/S值為9.32。

2.2.3 發(fā)泡劑質(zhì)量濃度對上染效果的影響

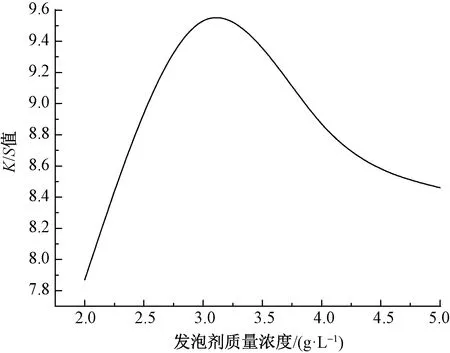

設(shè)定汽蒸時間為3 min、染液pH值為4、穩(wěn)定劑濃度1 g/L,發(fā)泡劑質(zhì)量濃度對染色效果的影響見圖3。

圖3 發(fā)泡劑質(zhì)量濃度對染色效果的影響

由圖3可知,發(fā)泡劑質(zhì)量濃度逐漸增加,染色效果先增加后緩慢減小。發(fā)泡劑作為一種表面活性劑會降低溶液的表面張力,從而促進泡沫的生成。發(fā)泡劑質(zhì)量濃度會影響染液受機械運動產(chǎn)生泡沫的牢固程度及泡比,并在一定程度上影響泡沫密度和半徑,想得到高發(fā)泡倍數(shù)、高質(zhì)量的泡沫,就需要明確最佳的染液內(nèi)發(fā)泡劑質(zhì)量濃度[8]。在本文試驗中,隨著發(fā)泡劑質(zhì)量濃度的增加,起泡效果逐漸趨于優(yōu)良,在達到最佳發(fā)泡效果后,若再向染液中添加發(fā)泡劑,會造成消泡困難、泡沫不均勻等現(xiàn)象,影響染色效果。本文試驗測得最佳的發(fā)泡劑質(zhì)量濃度為3 g/L,K/S值為9.53。

2.2.4 穩(wěn)定劑質(zhì)量濃度對上染效果的影響

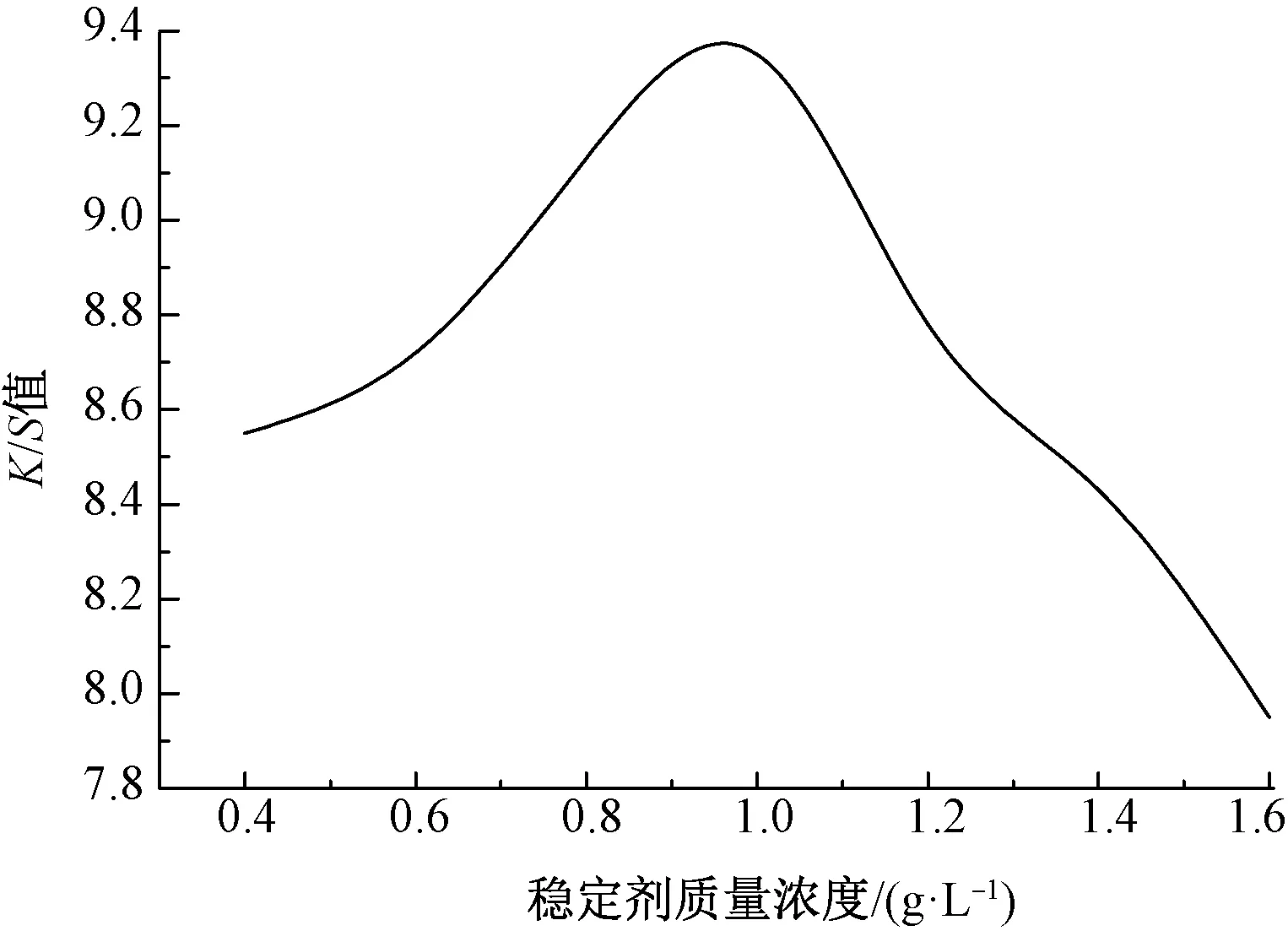

設(shè)定媒染液pH值為4,汽蒸時間3 min,發(fā)泡劑質(zhì)量濃度3 g/L,穩(wěn)定劑質(zhì)量濃度對染色效果的影響見圖4。

圖4 穩(wěn)定劑質(zhì)量濃度對染色效果的影響

由圖4可知,染色效果隨著穩(wěn)定劑的質(zhì)量濃度升高而逐漸上升,達到峰值后呈下降趨勢。這是因為海藻酸鈉是一種增稠類型的穩(wěn)定劑,作用是增加染液黏度,進而維持泡沫密度、阻止泡沫快速破裂。當(dāng)海藻酸鈉的質(zhì)量濃度達到1 g/L時,泡沫的黏度處于最佳狀態(tài),而繼續(xù)增加穩(wěn)定劑的用量,使體系的黏度不斷增大,會導(dǎo)致染液的流變性變差,從而令染液和氣體之間不能充分混合導(dǎo)致利用率降低,同時過高的黏度又增加了泡沫破裂的難度,導(dǎo)致擠軋后染色效果不佳,甚至可能出現(xiàn)染色不勻的現(xiàn)象[9]。所以,當(dāng)穩(wěn)定劑的質(zhì)量濃度超過最佳質(zhì)量濃度時,染色效果下降。本文試驗測得最佳的穩(wěn)定劑質(zhì)量濃度為1 g/L,K/S值為9.35。

2.3 泡沫染色織物相關(guān)性能的測試

2.3.1 勻染性及染色牢度測試

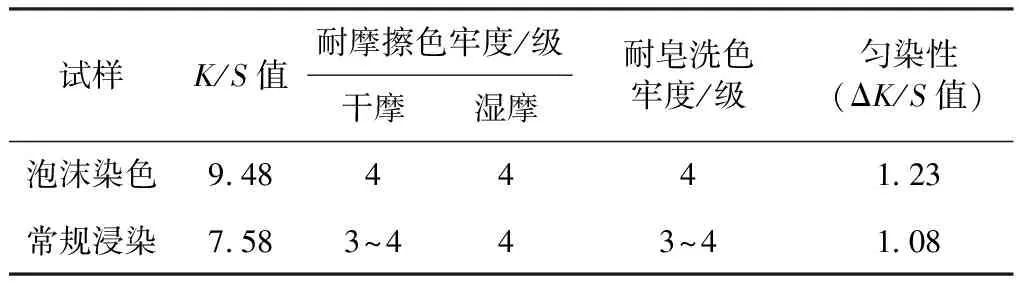

以100 ℃、汽蒸時間3 min、染液pH值為4、發(fā)泡劑質(zhì)量濃度3 g/L、穩(wěn)定劑質(zhì)量濃度1 g/L條件下所染色的織物與同染料濃度下常規(guī)浸染所染色的織物進行對比,染色羊毛織物相關(guān)性能的測試結(jié)果見表2。

表2 染色羊毛織物相關(guān)性能的測試結(jié)果

由表2可知,與常規(guī)浸染相比,泡沫染色的K/S值優(yōu)于常規(guī)浸染,即泡沫染色具有更高的表觀得色量。且泡沫染色的耐皂洗色牢度和耐摩擦色牢度幾乎相同,干摩擦色牢度略優(yōu)于常規(guī)浸染,而耐皂洗色牢度略低于常規(guī)浸染。勻染性,相差不大,最大K/S差值要比常規(guī)浸染高一些,但和常規(guī)浸染相比,泡沫法染色工藝具有節(jié)能省水、減少廢液、綠色環(huán)保的特點,因此和常規(guī)浸染技術(shù)相比,泡沫染色技術(shù)可以實際應(yīng)用于羊毛織物的染色中[10]。

2.3.2 斷裂強力測試

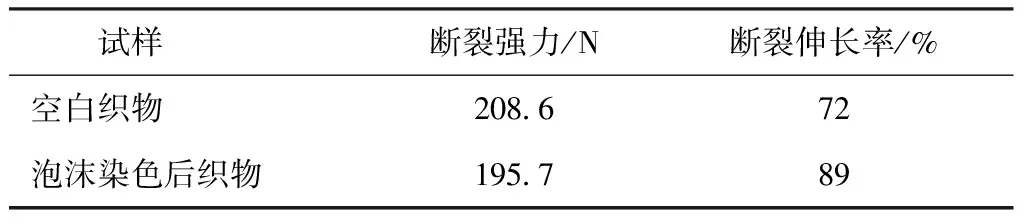

以100 ℃、汽蒸時間3 min、染液pH值為4、發(fā)泡劑質(zhì)量濃度3 g/L、穩(wěn)定劑質(zhì)量濃度1 g/L條件下所染色的織物同未染色處理的空白織物進行對比,織物斷裂強度性能對比見表3。

表3 織物斷裂性能對比

由表3可知,與空白織物相比較,染色后織物的斷裂強度下降了7%左右,但其斷裂伸長率有一定程度加強,這是因為大量的染料分子進入到纖維結(jié)構(gòu)中,提高了纖維的綜合強力。通過汽蒸過程,纖維內(nèi)填充大量水分子,減小了纖維間的摩擦,改善斷裂伸長率,因此提高了纖維的彈性[11]。同時在汽蒸環(huán)境中,濕熱的環(huán)境使得纖維內(nèi)無定形區(qū)發(fā)生改變,致使強力略有降低[12]。

3 結(jié) 論

用泡沫染色工藝,使用天然染料姜黃色素對羊毛織物進行染色,對染色所得織物進行分析,可得出以下結(jié)論:

①根據(jù)單因素試驗和正交試驗的分析總結(jié)出最佳工藝條件為:汽蒸溫度100 ℃、汽蒸時間3 min、染液pH值為4、發(fā)泡劑質(zhì)量濃度3 g/L、穩(wěn)定劑質(zhì)量濃度1 g/L。

②染色后羊毛織物的性能測試表明,染色織物具有較好的勻染性,可證明泡沫染色工藝在姜黃色素上染羊毛織物中有較好的染色效果。