樂器的標準化生產與技術應用

——以琵琶制作生產研發實踐為例

文/宋營彬

前言

提高琵琶制作工藝水平,是琵琶制作工匠們潛心研究的課題。在琵琶制作的歷史長河中,無論是從唐代曲項琵琶、直項琵琶到近代琵琶的外觀優化,還是琵琶形制由四相十三品到六相二十四品(二十五品)的發展,近代琵琶樂器仍以梨形共鳴箱的優美外形被現代人所鐘愛。與此同時,琵琶樂器的標準化制作水平也引起樂器生產行業的關注。

從琵琶傳統的生產形態來看,傳統的琵琶制作一直是師傅帶徒弟靠手工傳承。一般人則認為:制作琵琶就是把圓木破成板材,把板材鋸成小的部件,再把各部件加工組織裝在一起,比貓畫虎、差不多就是一件琵琶樂器。的確,在琵琶樂器的制作過程中基本上都是用手工隨型刨銷,用木銼修整弧面,只有簡單的電鋸、平刨等,機械化程度很低。并且在市場上也買不到樂器制作的專用設備,僅有的設備大多都需要改進才能使用,致使琵琶樂器的生產工藝非常落后,導致同一批次的琵琶外形大小,形態不一,存在較大的差異。琵琶的音質更是難以把控,不能滿足專業演奏群體對音質的需求。為此,要實現琵琶樂器音質及生產效率的提升,對琵琶樂器制作采用模具化、數據化、智能數控標準化的科技研究尤為重要。

一、傳統手工與模具化生產的質量對比研究

樂海公司在2014年前后成立了琵琶樂器研發團隊,分析了目前琵琶樂器的生產狀況及專業演奏團體對提高琵琶音質的需求,為了推動琵琶樂器制作工藝的發展、實現琵琶制作的標準化生產、突破生產技術瓶頸,特對琵琶的生產制作工藝及生產材料的時效處理等技術逐一立項研究。首先研發的是利用琵琶仿形模具機械加工代替傳統的手工制作,具體研發過程如下。

琵琶研發組針對此項工作,以加工琵琶背板為突破口:首先進行的是傳統工藝與機械制作工藝加工琵琶背板輪廓外形的效果對比試驗。用傳統手工加工,是用琵琶樣板在琵琶背板正面畫好邊線,用帶鋸留線加工出琵琶外形,再用木銼以輪廓邊線為基準進行加工;而用琵琶仿形模具機械加工,則首先根據琵琶樂器的型狀進行輪廓復制,用10mm厚酚醛樹脂膠合板按1:1的比例制作成一個琵琶模板。為了增加其穩定性,成三角形狀用3~4顆水泥釘把模板固定在琵琶的背板正面,然后在立銑軸套位置根據立銑刀套的外徑尺寸增加一個輔助軸承外套,使軸承外套的尺寸與立銑刀套尺寸相同,在把固定好模板的琵琶背板放在立銑的平臺上,使琵琶模板與輔助軸承外套靠緊并用雙手穩住琵琶背板,順著立銑刀軸旋轉的方向慢慢推進旋轉,完成琵琶背板的仿形加工。

經過兩種工藝制作琵琶背板的效果對比:手工加工對稱式輪廓形狀的琵琶背板大小差異較大,最大的相差1.5mm,且順滑度略顯粗糙。而模具仿形加工的琵琶背板,從對稱外觀形狀上測量大小形狀相同,且手感順滑,弧線流暢,琵琶背板輪廓順滑,標準一致。從效率上看,手工生產一把琵琶背板平均需要18分鐘,而用琵琶模具進行仿形生產一把琵琶背板的平均時間僅6分鐘。

實驗證明,利用琵琶仿形模具代替傳統的手工加工琵琶背板輪廓外形,不僅生產效率有很大幅度的提升。而且從形狀對稱,尺寸大小、手感順滑、弧度流線等工藝規范方面達到統一標準的生產水平。因此,利用仿形模具機械代替純手工來制作琵琶樂器,實現生產琵琶標準化是琵琶樂器制作史上的一次飛躍。隨著科學的不斷進步,琵琶樂器的模具化生產研發也在不斷地提升優化,逐漸由簡單的模具化加工升級為模具軌道仿形加工。利用軌道滑行技術代替了人工拉動模具,避免了模具拉動期間模具的磨損,延長了模具的使用壽命。和簡單的手工模具加工對比,不僅操作省力、而且加工的精度有了很大的提升,減少了工傷事故的發生。這種通過傳統工藝變革為模具化生產工藝,可優化提升琵琶樂器制作的標準化水平,規范產品的技術數據,全方面的提升琵琶樂器的質量,是保障樂器生產質量的新途徑。

二、樂器生產的數據化研究

樂器生產的數據化研究與資料庫建立是新時期樂器工業發展特征的標志之一。然而,中國樂器工業的現狀尚未達到這個認識階段。以琵琶樂器的生產制作為例,不管是個體型作坊加工還是規模型企業生產,每個廠家的加工技術參數都不一樣,沒有系統的數據資料可查詢,不能滿足專業演奏群體期望不斷提升琵琶樂器質量的社會需求。為了變革這一現狀,樂海樂器公司首先關注到樂器制作中材料處理數據的把握及不同數據對樂器音質的影響。我們的做法是:

1.琵琶內膛數據研究

在琵琶原材料經過自然存放、蒸汽烘干處理,含水率7%的狀態下,測定相同體積的南非紫檀琵琶背板,我們稱其重量,測算出南非紫檀木材的密度是0.75,確定為基礎數據,設定非洲紫檀材料琵琶背板的里膛深度尺寸為38mm,然后經過音板加工,排相位等幾道工序加工做成琵琶,經過油漆、排品、做成成品后找專家進行音色鑒定,結果是聲音發悶,音量偏小,亮度不夠。

分析以上數據,從專業制作角度判斷是琵琶的里膛深度不夠,導致琵琶共鳴內腔體積不足,不足容量的內腔振動值反映出共振體質量偏小并導致琵琶音量偏小。為了改善琵琶的音量,我們把琵琶背板里膛的深度分別調整為40mm、43mm、45mm,力圖擴大共振體質量以提升共振值,做成琵琶后再找專家進行鑒定:里膛深度45mm琵琶音量明顯增大了,但聲音卻發散。再次判斷數值功效,發現是琵琶里膛過深,造成空室呼喊的效果。隨后,我們又對不同的里膛深度進行測試選擇與概念優化,在膛深40mm和43mm之間的內膛進行聲音鑒定。通過比較,里膛深度40mm的琵琶聲音相對最好,聲音通透、音色圓潤。此項科研的實驗結果為:非洲紫檀琵琶背板在含水率7%狀態下,膛深40mm其聲音是最為理想。為了驗證實驗數據能否實踐應用,我們擴展實驗范圍,按照這些數據做兩個批次各40把琵琶再行實驗,結果請演奏型的權威專家做出產品鑒定:按優化數據生產的琵琶其音質與音色均有提升。根據實驗數據把非洲紫檀木料的琵琶里膛深度確定為40mm,然后按照科研數據轉化為生產標準進行編制雕刻機的雕刻程序,統一利用雕刻機加工,從而實現了非洲紫檀木料琵琶背板生產的標準化數據,優選琴率達到80%以上。

科研工作使我們厘清內膛深度與音質的一般性關系,積累了經驗,我們分別對其他材質的木料也進行了測試。不同密度的材質特性自然會發現分析出相似但不相同的數據,最終形成實驗性生產標準,為琵琶背板的數據科學化奠定了基礎。樂海公司的琵琶生產由個性化的隨意性生產,變為數據指導的標準化生產,使琵琶產品的質量有了保障,不再數據確定的猶豫徘徊,較大程度的提升了生產效率。

2.琵琶音板數據的研發

在琵琶的制作中,音板的制作一直以來完全是用純手工進行凈面加工,琵琶音板的厚度數據難于數據量化,只能憑個人經驗進行加工,所體現出來的只是所謂的‘厚一點,差不多了,薄了’。導致樂器音板的均衡性沒有保證,音色時好時壞,優質琴幾率偏低,不適合樂器的規模化加工生產。尤其是從事中低檔琵琶樂器的制作生產線工作的人群,多是需要提升技能的學習制作階段,經驗嚴重不足,致使中低檔琵琶樂器的質量更是參差不齊,認為表面光滑就可以了。從企業發展的角度看,普通工匠的手工技術提升速度已經不能跟上時代進步的步伐,必須通過數據化生產為指導,才能提升理念、提高工藝水平。

為此,樂海公司請國內知名專家進行鑒定試聽選出測試標準琴,把專家們公認的琵琶音板拆解測量,首先結合材料的密度分析,結合精度0.001mm的測量儀進行分區域測量厚度,在把所測量的數據進行研究分析,經過反復多次的綜合數據分析與再測量,最后把這些測繪的數據編入程序,形成了一個琵琶樂器音板的智能數控加工數據庫。根據某產品材料的密度,利用智能數控設備進行加工,把手工加工的不定因素變為可控的加工數據,把手工不能量化的參數變為數據化加工的參數坐標,使中低檔琵琶樂器的音質有了保障,使其音色得到了較大的提升,從而實現了中低檔琵琶樂器的數據化生產,普遍提升了中低檔琵琶生產的整體水平,做到“粗糧細做”。

三、樂器的智能數控生產應用

琵琶外形好比一個水瓢,在琵琶的加工制作過程中,加工難度相對較大.好多人認為琵琶樂器制作不適合機械化加工,憑的是傳承手藝。需要有扎實的木工基本功手工做的琴音質會純凈,需要的是錛、鑿、斧、鋸手藝樣樣精通,而這些技藝的掌握卻需要幾年甚至十幾年的時間才能完全掌握。作為一個發展自動化生產的企業,這樣的培養工匠的速度顯然不符合時代要求。因此,如何利用傳承的制作經驗結合智能數控設備加工琵琶,代替傳統的手工制作,成為琵琶制作中急需研發的課題。

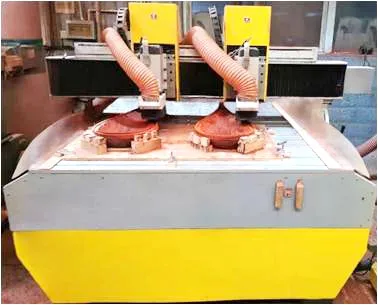

再以琵琶的里膛制作為例。加工里膛如沒有合適的工具,手工制作就要用錛,一錛一錛的刨,費力費時且表面凹凸不平,只能把銼輪安裝在二聯機上,伸進去打磨,加工難度較大,不易控制。我們試著將達標的琵琶里膛進行立體掃描,修整圓滑,編制成精雕加工程序數據,試著用雕刻機加工。在解決具體問題采取的研發有:為解決琵琶表面光潔度問題,平刀不行,就改用圓刀;為解決雕刻機吃刀多,加工量大的問題,我們定制了4千瓦的風冷主軸;為了增加雕刻機的穩定性我們增加了底座的配重;多次實驗探索、不斷改進優化,解決跑刀的路徑問題等,最終完成了琵琶背板的智能雕刻機加工。加工完成的琵琶背板,其厚度,大小,形狀等數據測量的指標,生產成品完全一樣,產品表面平整圓滑的程度,是手工所不能達到的。實踐證明,利用智能數控加工代替傳統的手工制作,是提升琵琶樂器的制作工藝質量、實現琵琶樂器的標準化生產的必行之路。

另以琵琶琴頭開榫、安裝為例。長期以來,琵琶琴頭的安裝,一直是把琵琶琴頭放在琵琶榫上位置上面,目測畫線,然后順線用手鋸開榫,然后在用木銼進行修整,其結果很難把頭上正。而且琵琶榫頭兩側、彎頭部位的弧面要用鏟刀把彎頭弧度一點一點的鏟到圓滑,沒有一定木工基礎的工人很難做到位。琵琶琴頭安裝的要求是左右周正,琴頭與琴榫要吻合嚴密。加工難、費工時形成這道工序的生產瓶頸。

為了解決這一瓶頸工序,樂海公司立項研發了“琵琶琴頭開榫機”。根據琵琶的彎頭弧度,定制了直徑300mm的合金鋸片,根據琵琶安裝頭飾的角度,以45°角為琵琶的開榫角度,利用雙鋸片傾斜10°角安裝完成琵琶榫頭的加工角度,經多次改進與優化,利用伺服電機帶動滑軌聯動、氣缸同步固定,實現了琵琶開榫的智能數控自動化加工。以數控加工的琵琶榫頭標準到位、彎頭結合嚴密。提升了琵琶琴體結構的密合質量,極大地提升了琵琶的生產效率。

樂海公司在全面提升琵琶樂器質量的同時,組建了琵琶生產流水線,把琵琶制作的工藝流程細化。增加為對智能數控設備的掌控能力,以新的標準培養新型樂器工匠。發揮每位制作工人的技術特長,因才施用。以適應樂器生產轉型為“模具化加工向軌道仿形加工”“半自動設備加工到現在的智能數控自動化加工”等時代變化,從理念上培養工匠們的生產中意識到“產品的外形優化到產品的內在質量提升”對實現自身價值的影響,在樂器產品質量方面獲得“人和”保障。實現企業在琵琶樂器的標準化生產的措施落實。

結語

本文闡述的琵琶樂器的標準化生產和技術應用,更體現了樂海公司在樂器材料儲備與材料的時效處理研究、傳承工藝的優質琴制作內涵轉化為數據控制的具體工藝數據并建立標準、不斷提升工匠操作能力中數控設備的基礎能力,確保在樂器的生產中盡量減少人為因素的影響等方面所做的努力。本文所例舉的琵琶制作工藝變化與應用僅是樂海公司諸多樂器研發組其中的一個范例。目的是介紹樂海公司通過在產品的模具化,數據化的研發理念,使樂器的音質通過樂器的標準化生產技術的應用不斷優化提升,控制好生產樂器的每一個環節,發揚樂器制作中的工匠精神,為同行業提出與建立新時期樂器工業的發展方向研究“拋磚引玉”。筆者堅信:樂器生產的標準化生產是提升樂器品質的關鍵。為建立標準化生產所需的“數據整理分析轉化與應用”是一個長期的過程。在構建樂器標準化與數據化生產的征途上,“路漫漫其修遠兮,吾將上下而求索”。