深海裝備的靜水壓力試驗技術

張海龍,鐘國睿,朱志偉

(中國科學院 深海科學與工程研究所,海南 三亞 572000)

0 引 言

近年來,國家在深海裝備研制方面取得了一系列突破。在研制深海裝備過程中,開展靜水壓力試驗尤為重要,其中深海裝備室內靜水壓力試驗對裝備的研發和海上試驗有重要的支撐作用,沒有經過試驗的設備通常無法在深海環境中應用。開展科學的、規范化的室內靜水壓力試驗,通過規范化檢驗檢測方法獲得試驗數據和評價結果,對于我國深海裝備的研發和質量管理而言具有重要意義[1]。

1 深海裝備靜水壓力試驗裝置和試驗方法

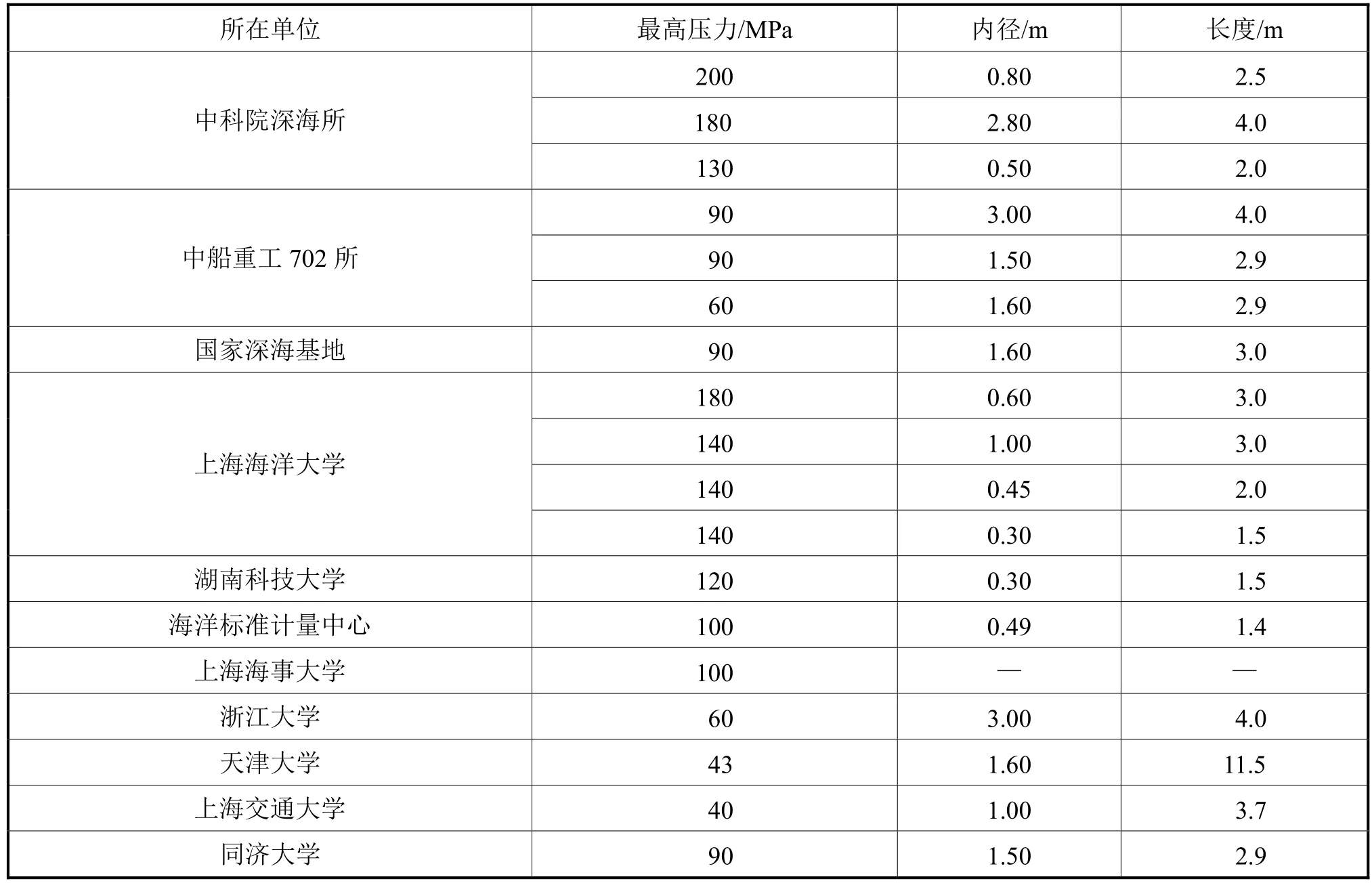

深海裝備室內靜水壓力試驗是指利用深海環境模擬裝置(壓力筒)模擬海洋深水的壓力環境,對海洋設備進行耐壓結構強度檢測、水密性檢測和抗疲勞性檢驗,對機械手、浸水電機等設備進行高壓下的功能測試。壓力筒是靜水壓力試驗的核心裝置,在開展深海裝備靜水壓力試驗時,不僅要考慮壓力筒的容積和工作壓力等參數,而且應根據不同需求,考慮壓力筒是否具有可視、可聽、溫度控制、循環試驗、極限卸壓和數據采集等功能,以及系統加卸壓速率、水密連接器數量和壓力精度等參數是否滿足要求,這是壓力筒研制人員和試驗人員應重點關注的問題。目前國內深海裝備靜水壓力試驗采用的典型壓力筒見表1[2-4]。中國科學院深海科學與工程研究所(以下簡稱“中科院深海所”)采用基于預應力的鋼絲纏繞技術研制了180MPa大型深海超高壓環境模擬試驗裝置,該壓力筒可為全海深載人潛水器載人球艙提供壓力測試條件,克服了傳統的一體式壓力筒在研制大直徑、超高壓試驗裝置時應力集中的問題,其容積和工作壓力的技術組合指標已達到國際領先水平,具有系統安全性高、造價低的優點。

表1 國內深海裝備靜水壓力試驗采用的典型壓力筒

深海裝備的靜水壓力試驗標準是深海裝備設計和試驗人員在選擇合適的試驗方法和試驗等級時用到的規范性文件。目前采用的海洋設備室內壓力試驗標準[5-6]主要有:《海洋儀器環境試驗方法總則》(GB/ T 32065.1—2015);《水文儀器基本環境試驗條件及方法》(GB/ T 9359—2016);《海洋儀器基本環境試驗方法-水靜壓力試驗》(HY 016.15—1992);《海洋儀器基本環境試驗方法-水靜壓力試驗導則》(HY 021.11—1992);《水下工程產品耐壓及密封性能試驗規程》(Q/702J1211—2009)等。

另外,一些海洋儀器標準對儀器設備靜水壓力試驗等環境適應性試驗的方法做出了規定,例如:《海洋實時傳輸潛標系統》(HY/T 092—2015)規定了潛標系統設備的靜水壓力試驗方法;《溫度鹽度深度綜合測量系統》(HY/T 036—1994)規定了深海裝備中廣泛應用的STD和CTD的靜水壓力試驗方法。隨著海洋技術的不斷發展,尤其是深海技術裝備的不斷發展,海洋設備靜水壓力試驗方法已不能滿足海洋設備的發展需求,試驗過程中存在著諸多問題,例如試驗壓力系數、試驗壓力下持續時間等參數如何確定和國外進口設備是否需進行靜水壓力試驗等,迫切需要對深海技術裝備靜水壓力試驗標準進行研究。

2 靜水壓力試驗關鍵參數的確定

2.1 試驗壓力的確定

深海裝備靜水壓力試驗的等級由試驗壓力和試驗達到規定壓力值之后的持續時間確定,而確定試驗壓力值是試驗中最主要的一項內容,主要有2種方法:

1) 根據設備應用于某海域的最大深度確定設備的試驗壓力,這是為了保證設備在海上應用過程中不慎掉到海底時其耐壓性能不受破壞,而這對設備的設計和制造提出了很高的要求;

2) 根據設備的額定工作深度(額定工作壓力的1.5倍)確定設備的試驗壓力。

HY016.15—1992規定試驗壓力不得小于工作壓力的 1.25倍,《超高壓容器安全技術監察規程》(TSGR0002—2005)規定超高壓容器的試驗壓力Pt的計算式為

式(1)中:P為超高壓容器的設計壓力,MPa;η為耐壓試驗壓力系數,可取1.10~1.25;為設計溫度下材料的屈服強度的下限值,MPa;RP0.2為試驗溫度下材料的屈服強度的下限值,MPa。

事實上,上述確定壓力試驗值的方法都有其局限性。在對設備進行靜水壓力試驗時,壓力試驗值的確定一般都與設計方法所選的失效準則和許用應力安全系數有關,而許用應力安全系數的確定涉及各國的技術政策,難以僅從技術層面進行比較。對于深海技術裝備應用較多的鈦合金、合金鋼、結構陶瓷、碳纖維、固體浮力材料和玻璃材料等耐壓制品而言,試驗壓力值應根據不同的設計規范并結合加工質量確定。目前,針對深海裝備采用的鈦合金和合金鋼等耐壓結構,設計人員普遍參考《壓力容器》(GB150—2011)和ASMEⅧ-1、ASME Ⅷ-2等標準設計,GB150—2011規定外壓容器水靜壓力試驗壓力Pt按式(2)確定,同時在開展壓力試驗之前按式(3)對各受壓元件的應力水平進行校核,并滿足式(4)的要求[7]。

式(2)~式(4)中:P為外壓容器的設計壓力,MPa;Tσ為殼體元件最大總體薄膜應力,MPa;Di為圓筒或球殼的內直徑,mm;εδ為圓筒或球殼的有效厚度,mm;φ為焊接接頭系數;ReL為試驗溫度下材料的屈服強度的下限值,MPa。

ASME Ⅷ-1和ASME Ⅷ-2設計手冊規定試驗壓力值的計算式為

式(5)中:P為外壓容器的設計壓力,MPa;(σ)/(σ)t為建造容器材料屈服強度的比值的最小值。

通過對設計方法進行分析可知,對于采用鈦合金和合金鋼研制的耐壓結構而言,靜水壓力試驗壓力系數取值1.25是合適的。當然,一些深海裝備靜水壓力試驗壓力值的選取應符合相關產品標準的規定,例如海洋潛標系統通信浮標、溫鹽深測量儀等設備的靜水壓力試驗應滿足HY/T 092—2015對試驗壓力系數不小于1.5的規定。對于全海深裝備靜水壓力試驗而言,由于設計壓力較高,試驗壓力值的選取應更為謹慎。通過對相關標準和近幾年開展的超高壓力下的深海裝備靜水壓力試驗進行分析可知,在設計制造質量可控的前提下,試驗壓力系數可適當減小,靜水壓力試驗壓力值的計算式可表示為

采用式(6)計算靜水壓力試驗壓力值既能保證達到試驗目的,又有利于保證試驗和設備的安全。

2.2 試驗壓力下持續時間的確定

HY 016.15—1992規定試驗在試驗壓力下持續時間不得少于0.5h(優選0.5h、2h和24h),GB/ T 9359—2016規定試驗在試驗壓力下持續的時間不得少于0.5h(優選0.5h、1h、2h和8h),HY/T 092—2015規定試驗在試驗壓力下持續的時間為10min。一般情況下,對于深海裝備而言,試驗在試驗壓力下的持續時間往往是根據密封的要求確定的。對于深海超高壓力下的靜水壓力試驗而言,試驗在試驗壓力下的持續時間建議選取0.5h,這時設備若有泄漏,0.5h的泄漏量已較為明顯;對于采用碳纖維材料和陶瓷材料研制的耐壓結構而言,可適當增加試驗持續時間。

2.3 試驗加壓泄壓速率

在開展靜水壓力試驗過程中,在選擇加壓泄壓速率時,首先要考慮設備在海洋應用中下潛上浮的真實狀態,其次要考慮壓力筒試驗裝置的壓力控制性能。在一些深海裝備靜水壓力試驗中,加壓泄壓速率的選擇要考慮設備的適合性,快速的壓力升降是對海洋裝備在高壓環境下的動態耐壓性能的一項嚴苛考核[8],會減少固體浮力材料制品的使用壽命。對于耐壓結構而言,快速泄壓會導致發生泄漏的設備來不及釋放壓力,存在著安全隱患,在實際試驗中應延長試驗設備出筒操作時間。

在加壓泄壓期間應設置加壓泄壓臺階,HY 016.15—1992規定加壓臺階應不少于3級,泄壓級數與加壓級數相同,ASME Ⅷ-1和ASME Ⅷ-2設計手冊規定在增大試驗壓力時應使每次的壓力增量不超過試驗壓力的20%,參考我國“蛟龍”號和“深海勇士”號載人深潛器的下潛上浮速度,試驗加壓泄壓速率宜選擇0.6~2.0MPa/min,同時加壓級數不得少于3級,泄壓級數與加壓級數相同。

3 典型試驗實例分析

3.1 鈦合金球殼靜水壓力耐壓試驗

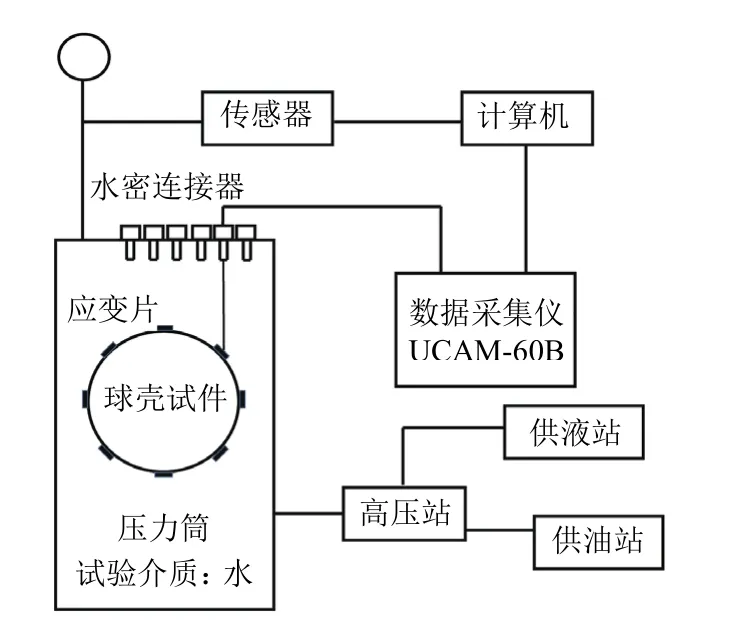

針對φ500鈦合金球殼(見圖1)進行1.1倍工作壓力下的靜水壓力耐壓試驗,獲得關鍵結構部位的應力和應變數據。試驗在中科院深海所200MPa壓力筒內進行,采用日本產KFG-5-120應變片進行應變測量,采用SUBCONN16芯水密連接器進行信號傳輸,采用UCAM-60B數字式靜態數據采集系統進行應變數據采集,并將其傳至計算機進行實時處理。試驗測試系統框圖見圖2。

圖1 球殼試件

圖2 試驗測試系統框圖

典型試驗流程如下:

1) 試驗開始之前對鈦合金球殼的尺寸進行測量,在其典型位置粘貼應變片并測量、記錄應變片的電阻值和絕緣值。在向鈦合金球殼內部灌注淡水至球殼容積的90%之后對其進行稱重測量、記錄。

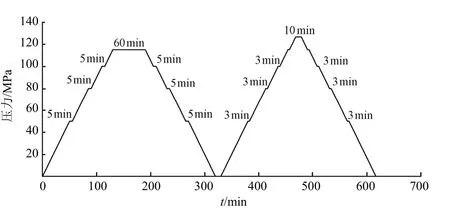

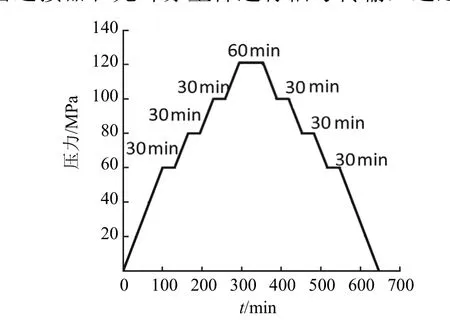

2) 試驗采用自動加壓方式進行,試驗加載曲線見圖3。試驗開始之前進行預加載試驗,加載到工作壓力115MPa,加壓速率為1MPa/min;當壓力升至115MPa時,保壓1h之后泄壓。

圖3 鈦合金球殼靜水壓力耐壓試驗加載曲線

3) 開展 1.1倍工作壓力耐壓考核試驗。按Pt=1.1P選擇耐壓試驗壓力,確定試驗壓力為126.5MPa。加卸壓速率保持在1MPa/min附近,設定5個加壓臺階進行階梯升壓,每個階段穩壓3min之后進行應變測量,當壓力升至126.5MPa時,保壓10min并進行應變測量之后卸壓。

4) 試驗結束之后對鈦合金球進行外觀檢測、尺寸測量和稱重測量。

3.2 全海深水下推進器1.1倍工作壓力耐壓試驗

對國產全海深水下推進器進行1.1倍工作壓力耐壓試驗,驗證整機的結構強度。試驗在中科院深海所200MPa壓力筒內進行,試驗開始之前對推進器系統進行充油和外觀檢查、緊固件安裝確認及推進器電性能檢測。試驗采用自動加壓方式進行,推進器的工作壓力為 110MPa,按Pt=1.1P選擇耐壓試驗壓力,確定試驗壓力為121MPa。加壓和泄壓速率為0.6MPa/min,階梯升壓至121MPa,保壓1h,采用與加壓相同的階梯泄壓。推進器1.1倍工作壓力耐壓試驗加載曲線見圖4。試驗結束之后進行設備外觀檢測和絕緣電組測試,若絕緣電阻小于 8MΩ,則認為漏水;打開推進器注油孔倒出推進器內部的潤滑油,用試水膏測試潤滑油內是否含水,若試水膏變色,則認為漏水。

3.3 ARV整機工作壓力下耐壓試驗

對中科院沈陽自動化所研制的ARV進行整機耐壓試驗(見圖5),驗證整機的機械結構、電控系統和光纖通信系統的安全性和可靠性。試驗在中科院深海所 200MPa壓力筒內進行。系統通過 SUBCONN16芯水密連接器和光纖穿壁件進行信號傳輸,通過向壓力筒和水箱內加冰塊控制環境溫度在8℃左右。

圖4 推進器1.1倍工作壓力耐壓試驗加載曲線

圖5 ARV耐壓試驗

試驗開始之前對 ARV進行整機電性能和機械性能檢測、系統充油及光纖穿壁件耐壓測試。試驗采用自動加壓方式進行。耐壓壓力為系統工作壓力115MPa,加壓速率為1MPa/min,階梯升壓至115MPa之后,保壓1h,采用與加壓相同的階梯泄壓。試驗過程中對ARV電機電流、角速度及電池電壓、光纖通信功率進行測量和記錄。試驗結束之后對ARV整機進行外觀檢查和系統電性能、機械性能檢測。

4 靜水壓力試驗中須注意的問題

4.1 靜水壓力試驗中的低壓漏水問題

在一些深海裝備靜水壓力試驗中,經過長時間的高壓試驗之后,檢測設備耐壓殼體內部有微量水珠,通過多次試驗分析發現,這種現象往往是由于O形密封圈安裝質量不好和低壓升壓過程中升壓速度過快引發低壓滲水導致的。對此,應重視試驗之前對O形密封圈的裝配;同時,為避免O型圈在旋入過程中產生扭轉或擠入問題,要在O形圈裝入溝槽之后均勻涂潤滑油脂[9]。

4.2 從國外采購設備的靜水壓力試驗問題

對于從國外采購的設備,是否需要在實際應用之前對其進行室內靜水壓力試驗和如何選取試驗壓力值存在著爭議。實際上,設備在室內靜水壓力試驗和海上試驗過程中多次發生國外設備耐壓測試考核不合格的現象(見圖6)。因此,對于國外采購的設備而言,在進行海試之前有必要對其進行室內靜水壓力耐壓試驗,耐壓試驗壓力宜選擇設備工作壓力,保壓時間宜根據設備在水下停留的時間確定。

圖6 壓潰后的國外設備

4.3 載人潛水器常規作業工具和設備的耐壓試驗

不同的載人潛水器,對其搭載的常規作業工具和設備的靜水壓力試驗規定各有不同。

1) 美國 WHOI研究所對“阿爾文”號載人潛水器上的作業工具和設備的靜水壓力耐壓試驗要求為:設備進行10次打壓循環,每個循環約0.5h,最后1個循環保壓1h,這是一種經驗方式。

2) 我國“蛟龍”號對搭載的常規作業工具和設備的室內耐壓試驗要求為:

(1) 根據設備工作情況,選擇進行設備的耐壓循環試驗或長時間保壓試驗。耐壓循環試驗要求設備進行10次耐壓循環,在前9次壓力循環時的最大試驗壓力處保壓5min,在第10次壓力循環時的最大試驗壓力處保壓2h;長時間保壓試驗要求設備在最大試驗壓力處保壓6~8h。

(2) 最大試驗壓力按潛水器最大作業深度的1.25倍計算。

3) “深海勇士”號對搭載的常規作業工具和設備的室內耐壓試驗要求為:

(1) 設備需進行10次打壓循環。在前9次壓力循環時的最大壓力處保壓10min,在第10次壓力循環時的最大壓力處保壓1h。

(2) 設備或作業工具在下潛作業時,若作業深度小于4000m,其最大耐壓試驗壓力按潛水器最大作業深度的1.5倍計算;若作業深度在4000~4500m,其最大耐壓試驗壓力按潛水器最大作業深度的1.25倍計算。

由此可知,有關載人潛水器常規作業工具和設備的室內靜水壓力試驗規定比較嚴格,針對不同的深海裝備,室內靜水壓力試驗方法應在考慮安全性和經濟性等因素的基礎上確定。

5 結 語

深海裝備在海上試驗和實際應用過程中經常發生設備漏水或滲水、信號失靈等故障,必須加強基本環境試驗工作,開展科學、規范化的室內靜水壓力試驗,對有關問題進行研究,推進相關深海裝備靜水壓力試驗標準的制定,為深海裝備的研發和產業化發展提供支撐。