304不銹鋼箔材在不同應變速率下的拉伸性能研究

劉 秀,金 霞,樓航飛,胡俊聰

(南京航空航天大學 機電學院,南京 210016)

304不銹鋼是一種應用廣泛,力學性能良好的奧氏體不銹鋼.奧氏體不銹鋼在應變強化過程中有很多因素影響其硬化性能,其中應變速率的改變會誘發(fā)馬氏體、位錯和層錯密度的轉(zhuǎn)變量和轉(zhuǎn)變速率的不同,導致材料呈現(xiàn)不同的力學行為.汪志福等[1]從應變速率敏感指數(shù),應變硬化指數(shù)兩個方面,研究了室溫下8 mm厚的304奧氏體不銹鋼的應變速率對變硬行為的影響,得出在準靜態(tài)拉伸下,應變速率的變化對304奧氏體不銹鋼的變硬行為影響甚小.葉麗燕等[2]指出應變速率小于0.005 s-1時,304奧氏體不銹鋼會發(fā)生馬氏體轉(zhuǎn)變,且馬氏體轉(zhuǎn)變量隨著應變速率的減小而增加,具體表現(xiàn)為抗拉強度變大,屈服強度減小.姜民主等[3]研究了室溫下應變速率對0Cr25Ni20奧氏體不銹鋼應變硬化行為的影響,并提出了基于應變速率敏感指數(shù)、應變硬化指數(shù)的0Cr25Ni20奧氏體不銹鋼本構(gòu)模型.文獻[4-5]研究了應變速率對宏觀尺寸的奧氏體不銹鋼室溫下拉伸力學性能的影響.

厚度0.1 mm的304不銹鋼材料極薄,在該尺寸厚度下,考慮微成形材料的尺寸效應極為重要.就尺寸效應的規(guī)律而言,可以分為兩類尺寸效應現(xiàn)象:一類是隨著尺寸參數(shù)的減小,材料的強度會減弱,即所謂的“越小越弱”的現(xiàn)象;另一類是材料的強度隨著尺寸參數(shù)的減小而增強,即所謂的“越薄越強”現(xiàn)象[6-11].

針對304不銹鋼的尺寸效應,有關(guān)學者進行了大量的研究:孟慶當[6]使用修正后的Nix-Gao硬化模型對D-304不銹鋼存在的“越薄越強”的尺寸效應現(xiàn)象做出了解釋;張廣平等[12]通過研究微米級不銹鋼懸臂梁的彎曲變形,發(fā)現(xiàn)隨著試樣厚度的減小,材料屈服強度升高但塑性下降,進一步驗證微尺寸304不銹鋼表現(xiàn)出的“越小越強”和“越薄越脆”現(xiàn)象.郝智聰?shù)萚13]開展了304不銹鋼薄板微沖壓工藝研究,設計了一體化級進式微沖壓成形模具裝置,并分析了成形條件對成形質(zhì)量的影響規(guī)律,確定最佳工藝參數(shù),實現(xiàn)了封裝板件的高效率低成本批量化制造.Toshihiko等[14]對超精密沖孔工藝進行了研究,以碳化硅陶瓷纖維作為沖頭材料,以不銹鋼等作為實驗材料,在無潤滑條件下成功沖出最小直徑15 μm 邊緣銳利、圓度良好的微孔.

以往研究大部分集中在對宏觀尺寸的材料應變硬化行為與應變速率的關(guān)系,少有針對微觀尺寸304不銹鋼的實驗研究.本文將通過室溫拉伸實驗,研究不同應變速率對304奧氏體不銹鋼室溫拉伸力學性能的影響,以期其研究結(jié)果用于指導微沖壓成形工藝參數(shù)的設定.

1 實 驗

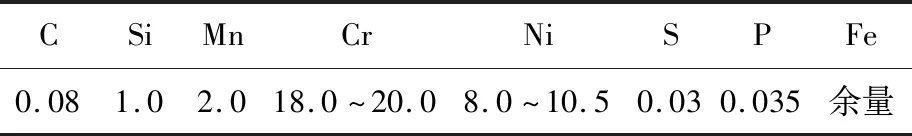

試件原始材料為未經(jīng)熱處理的SUS304箔材,厚度為0.1 mm,主要化學成分如表1所示.

表1 304不銹鋼化學成分(質(zhì)量分數(shù)/%)Table 1 Chemical composition of stainless steel (wt.%)

1.1 試件制備

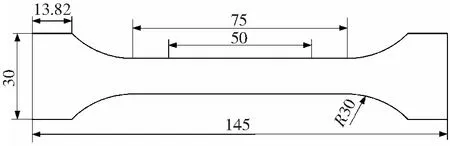

參考國標GB/T228.1-2010[15]附錄B(規(guī)范性附錄):厚度0.1 mm~3 mm薄板和薄帶使用的試樣類型,選擇非比例試樣中編號為P5的制備方案,取拉伸試樣的標距長度(L)為50 mm,寬度(W)為12.5 mm.選取0°軋制方向的拉伸試樣,具體尺寸如圖1所示.為后續(xù)金相觀察,原始試樣用4%硝酸酒精溶液腐蝕,拉伸后試樣采用配比為40 mL水+30 mL硝酸+30 mL鹽酸的腐蝕劑,打磨后用JY-1000金相顯微鏡進行金相組織觀察.

圖1 拉伸試件尺寸圖(單位:mm)Fig.1 The geometry of tensile specimen

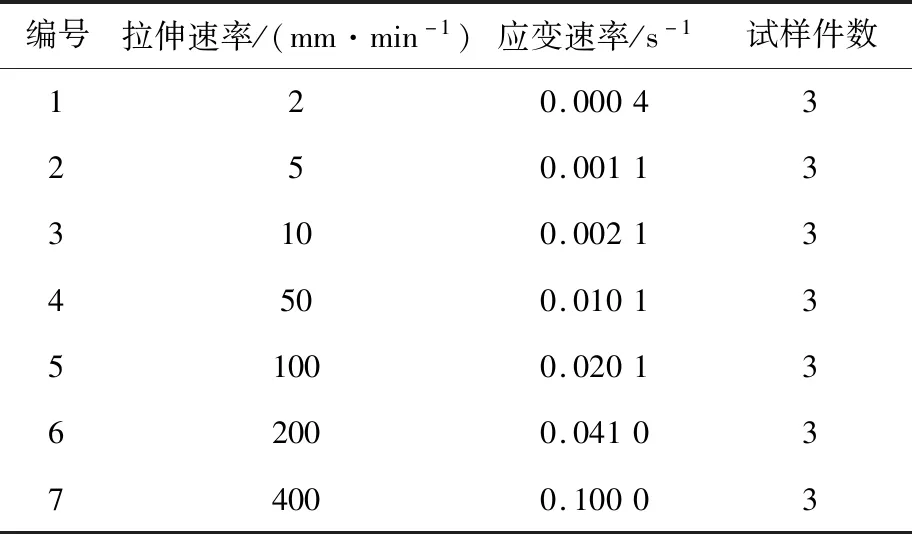

1.2 實驗參數(shù)

實驗設置了7組不同的準靜態(tài)位移速度:2、5、10、50、100、200、400 mm/min,對應的應變速率分別為0.000 4、 0.001 1、0.002 1、0.010 1、 0.020 1、0.041 0、 0.100 0 s-1,對應的實驗依次編號為1~7.本次實驗每組試樣3個,取其平均值作為數(shù)據(jù)分析.試驗選用最大載荷為50 kN的CMT7504型微機控制電子萬能試驗機.具體拉伸試驗方案如表2所示.

表2 拉伸試驗方案Table 2 Tensile test parameters

2 結(jié)果與討論

2.1 應變速率對斷后伸長率的影響

試件的斷后伸長率

(1)

式中:L0為標距長度,Lk為斷裂后試件總長.

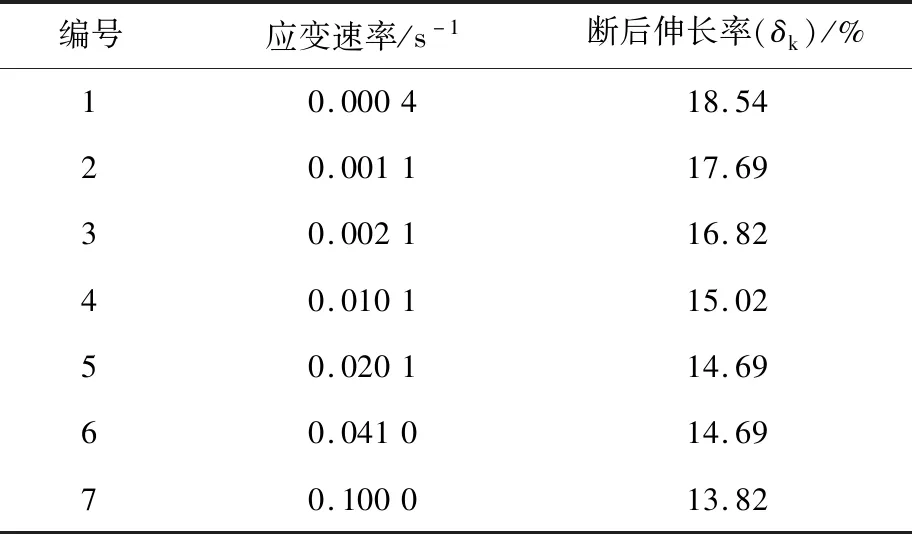

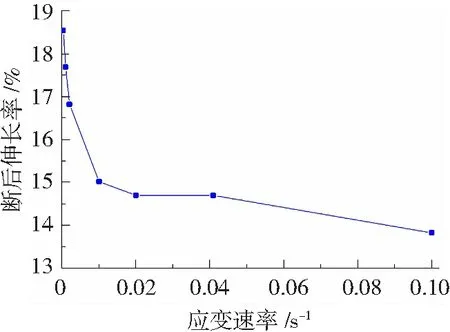

表3為不同應變速率下試件的斷后伸長率,其對應的折線圖如圖2所示,可以看到,304不銹鋼試件的斷后伸長率隨著應變速率的增加總體呈減小趨勢,且前3組數(shù)據(jù)下降趨勢尤為明顯,這種現(xiàn)象可以從馬氏體轉(zhuǎn)變方面得到解釋.當應變速率減小,馬氏體轉(zhuǎn)變更加充分,部分作用在奧氏體區(qū)的載荷被轉(zhuǎn)移到馬氏體區(qū),避免了過早出現(xiàn)不均勻變形,材料延伸率得以提高;而當應變速率高于0.005 s-1,應變速率對馬氏體的轉(zhuǎn)變幾乎沒有影響[2],因此,試件斷后伸長率下降程度趨于平穩(wěn).

表3 不同應變速率下試樣的斷后伸長率Table 3 Elongation of specimens at different strain rate

圖2 試樣斷后伸長率-應變速率關(guān)系圖Fig.2 Elongation-strain rate diagram of sample after fracture

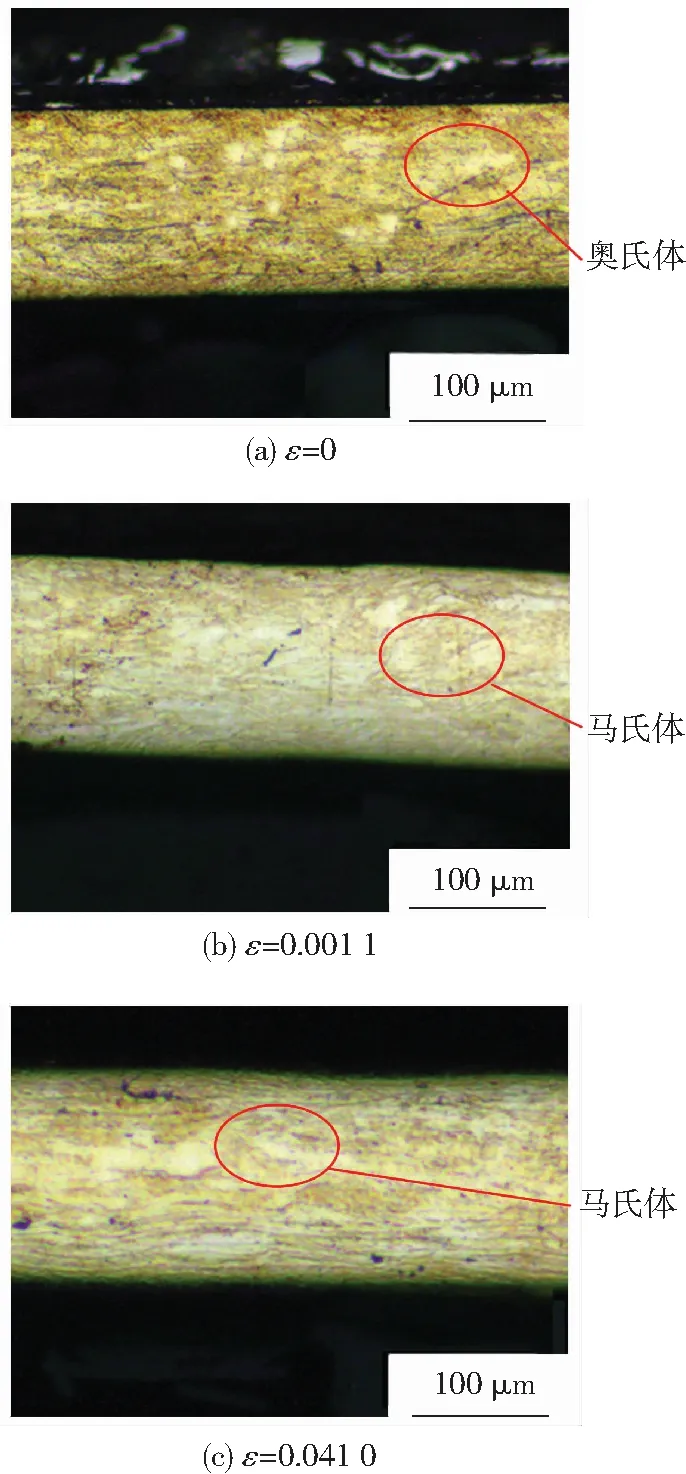

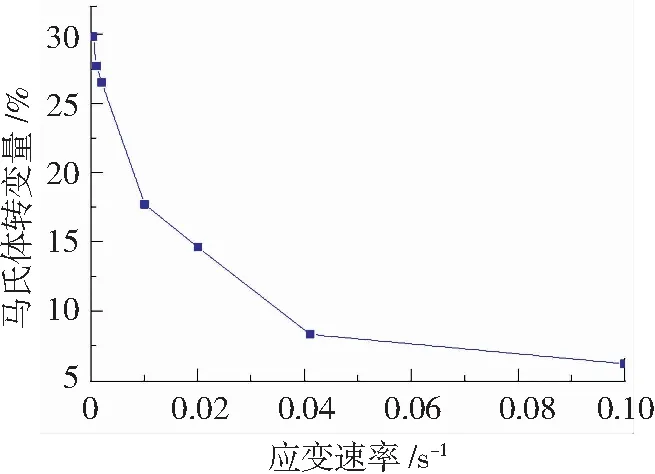

材料微觀組織的變化情況也驗證了上述分析.圖3為304奧氏體不銹鋼箔材在不同應變速率下拉伸后的微觀組織形貌,可以看到,應變速率為0.001 1 s-1時,試件在白色奧氏體基礎上出現(xiàn)了針狀組織的馬氏體聚集,馬氏體多且密;應變速率為0.041 0 s-1時,馬氏體組織明顯相對減少.利用JY-1000金相顯微鏡“多相含量分析”軟件進行馬氏體含量分析,結(jié)果顯示:針對不同的應變速率馬氏體含量(質(zhì)量分數(shù))分別為29.8%、27.7%、26.5%、17.7%、15.6%、8.3,%、6.5%,對應的實驗試樣編號依次為1~7,如圖4所示.由圖2知,前3組試樣的斷后延伸率的下降趨勢相對后4組更為明顯,結(jié)合上述分析,表明低應變速率下馬氏體轉(zhuǎn)變理論仍可作為0.1 mm厚度304奧氏體不銹鋼箔材的相變理論.

此外,通常304不銹鋼的斷后伸長率可達40%,而0.1 mm厚的304奧氏體不銹鋼箔材斷后伸長率平均僅在14.55%,證明了0.1 mm尺寸厚度304不銹鋼箔材存在“越薄越脆”的尺寸效應現(xiàn)象.

圖3 不同應變速率下拉伸試樣的微觀組織Fig.3 Microstructure of tensile specimen at different strain rate

圖4 試樣表面馬氏體含量隨應變速率的變化Fig.4 Martensite content on the surface of the sample at different strain rate

2.2 應變速率對斷面收縮率的影響

試件斷面收縮率Ψ由式(2)計算得到.

(2)

式中:A0為材料原始截面積;A為材料斷后截面積.試件的斷面收縮率結(jié)果見表4,其對應的折線圖如圖5所示.

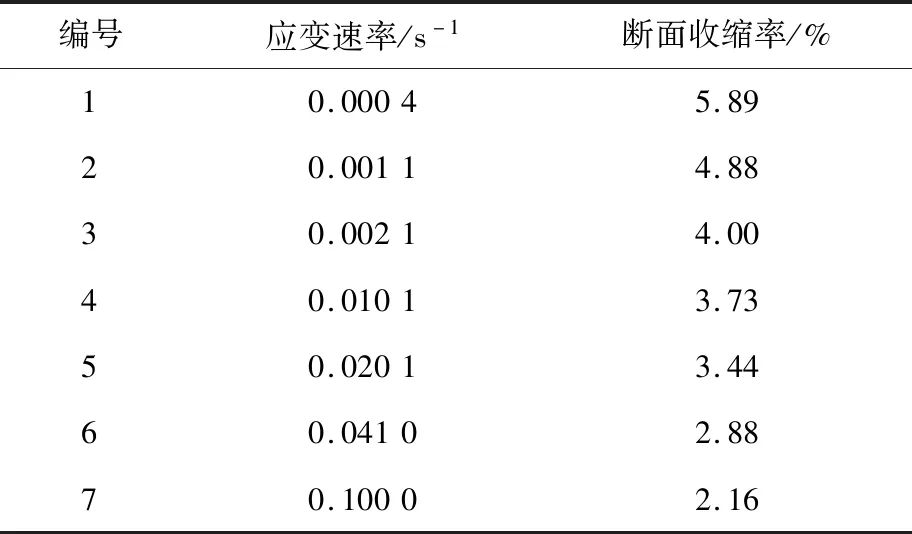

表4 不同應變速率下試件的斷面收縮率Table 4 Reduction of area of test specimens at different strain rate

圖5 試樣斷面收縮率-應變速率關(guān)系圖Fig.5 Reduction of area-strain rate diagram of sample after fracture

圖5顯示斷面收縮率隨應變速率的增大而減小,其變化趨勢與斷后伸長率基本類似.在材料發(fā)生斷裂前的頸縮階段,頸縮段變形伸長,拉伸時間越長,伸長率越大,頸縮過程也越充分.隨著頸縮段長度的增加,截面積相應減小,使得收縮率增加.而在高應變速率下,變形材料頸縮困難,未充分塑性變形就已斷裂[9],因此造成高應變速率下斷面收縮率減小的現(xiàn)象.

針對前3組實驗收縮率下降程度遠大于后3組的現(xiàn)象,也可用上述馬氏體轉(zhuǎn)變理論作解釋.低應變速率下,奧氏體不銹鋼發(fā)生馬氏體轉(zhuǎn)變.在低應變速率區(qū),隨應變速率的增大,馬氏體轉(zhuǎn)變量減小,形成不均勻變形,出現(xiàn)收縮率迅速下降現(xiàn)象.而高應變速率下,試件斷后收縮率的下降是由塑性應變過程不充分引起的,且應變速率越高,塑性變形越不充分.

2.3 應變速率對屈服強度及抗拉強度的影響

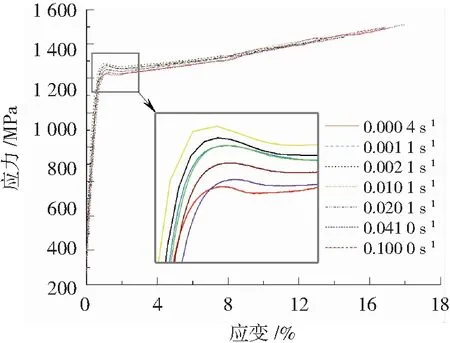

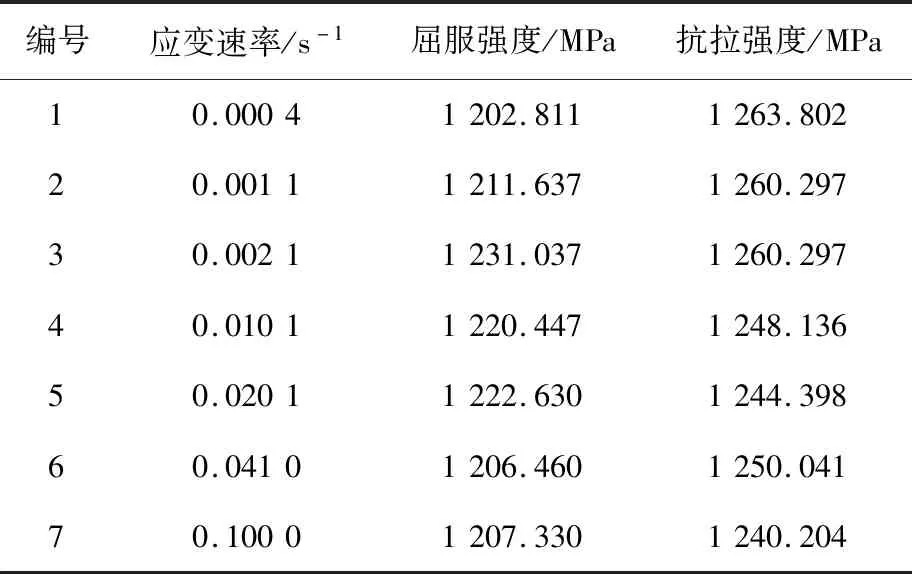

由拉伸實驗得到材料的工程應力-應變曲線如圖6所示.表5為不同應變速率下材料的屈服強度和抗拉強度,其對應的折線圖如圖7所示.抗拉強度和屈服強度分別為:

(3)

(4)

圖6 不同應變速率下材料室溫拉伸工程應力-應變曲線Fig.6 True stress VS true strain for SUS304 at room temperature

表5 不同應變速率下試件的屈服強度及抗拉強度Table 5 Yield strength and tensile strength of specimens at different strain rate

圖7 不同應變速率下材料的屈服強度及抗拉強度Fig.7 Yield strength and tensile strength of specimens at different strain rate

在進行屈服強度計算時,觀察到304奧氏體不銹鋼的應力應變曲線存在明顯的屈服現(xiàn)象.因此,對數(shù)據(jù)進行處理時將應力應變曲線屈服階段的應力最小值取作屈服應力Fs,由式(3)計算得出材料的屈服強度.

0.1 mm 304奧氏體不銹鋼箔材抗拉強度在1 250 MPa左右,屈服強度約為1 200 MPa,實驗得到的數(shù)值與文獻[1,2,4,16]中304不銹鋼的強度相差較大,尤其屈服強度是上述文獻中的3倍以上,其主要原因是該厚度尺寸下304不銹鋼“越小越強”的尺寸效應.由于304不銹鋼箔材尺寸效應的研究并不是本文的研究重點,且對于0.1 mm厚度的304不銹鋼的強度指標,本文的實驗結(jié)果與孟慶當?shù)萚8]得出的結(jié)論一致.因此,本文僅對0.1 mm 304奧氏體不銹鋼箔材的強度隨應變速率改變產(chǎn)生的變化趨勢進行了分析.

根據(jù)表5,低應變速率下,隨著應變速率的提高屈服強度增加,這種現(xiàn)象可以采用位錯理論獲得解釋:提高應變速率時,會導致位錯運動困難;而且304不銹鋼是一種低層錯能金屬,變形速率的提高容易引起形變孿晶的形成,從而產(chǎn)生加工硬化現(xiàn)象[2,17],使屈服強度提高.低應變速率下抗拉強度的提高可以從馬氏體轉(zhuǎn)變方面得到解釋:應變速率的減小將導致馬氏體轉(zhuǎn)變更加充分,部分作用在奧氏體上的載荷轉(zhuǎn)移到馬氏體上,避免過早出現(xiàn)不均勻變形,因此,抗拉強度和延伸率有所提高.而通常馬氏體的抗拉強度高于奧氏體,故低應變速率下304奧氏體不銹鋼的抗拉強度較高,并隨應變速率的增大而降低.這一結(jié)論也與葉麗燕[2]、林高用等[16]在宏觀尺寸下304不銹鋼拉伸試驗得出的結(jié)論相符.而后4組實驗工況下,馬氏體未進行轉(zhuǎn)變,表現(xiàn)為不同應變速率對強度影響甚微.由此也可得出,馬氏體轉(zhuǎn)變的相關(guān)理論同樣適用于0.1 mm厚度304不銹鋼箔材強度指標隨應變速率變化的情況.

2.4 應變速率對硬化指數(shù)的影響

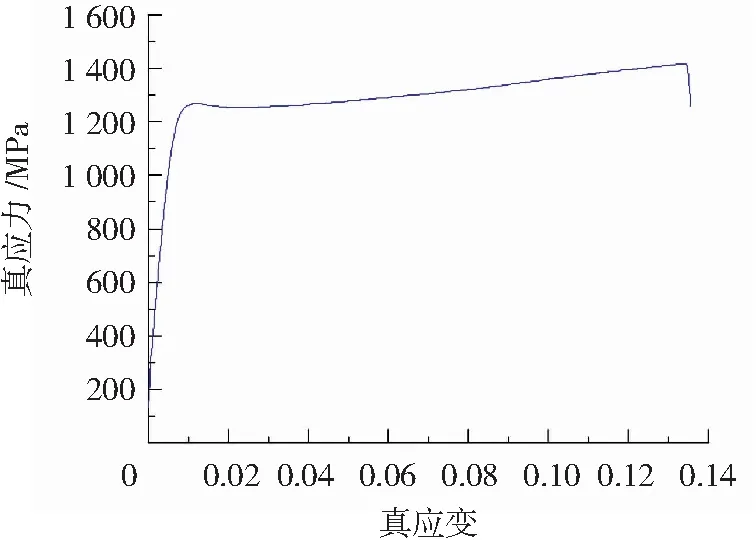

圖8是拉伸速率為100 mm/min情況下304不銹鋼的真實應力-應變曲線.對于0.1 mm厚度的304奧氏體不銹鋼,低應變區(qū)僅為一小段,因此,僅對產(chǎn)生明顯塑性變形高應變區(qū)試件的硬化行為進行分析.

高應變區(qū)的塑性變形可用Hollomon方程進行描述[1],

σ1=K×ε2n[18].

(5)

式中:σ1為應力;ε2為真實應變.

圖8 100 mm/min拉伸速率下試件真實應力應變曲線Fig.8 True stress-strain curves of specimen under tensile rate of 100 mm/min

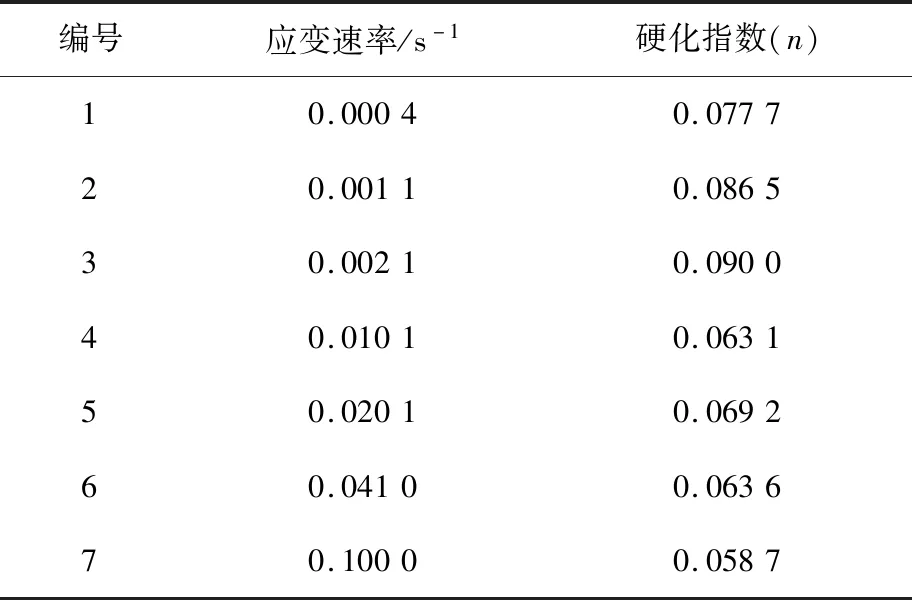

對試件高應變段塑性變形進行擬合并對硬化指數(shù)n求取平均值后,得出各組試件硬化指數(shù)如表6和圖9所示.

表6 不同應變速率下試件的硬化指數(shù)Table 6 Hardening index of test specimens at different strain rate

圖9 試件應變速率-硬化指數(shù)關(guān)系圖Fig.9 Strain rate-hardening index of test specimens

前3組實驗中,應變速率屬于準靜態(tài)拉伸0.000 25~0.002 5 s-1范疇,硬化指數(shù)表現(xiàn)出整體上升的趨勢,其主要原因是準靜態(tài)拉伸階段,隨著應變速率的提高,易引起孿晶的形成和馬氏體轉(zhuǎn)變,產(chǎn)生了加工硬化現(xiàn)象,表現(xiàn)為硬化指數(shù)隨應變速率增加而增大.而曲線后端,即從0.01的應變速率開始,曲線整體呈上下波動趨勢,表明此階段硬化指數(shù)變化與應變速率變化相關(guān)性較小.

3 結(jié) 論

1)0.1 mm厚度的304奧氏體不銹鋼箔材隨應變速率的增加,材料的斷后伸長率與斷面收縮率均下降,且在低應變速率情況下,不銹鋼發(fā)生馬氏體轉(zhuǎn)變,隨著應變速率的增加,兩者降低幅度更加顯著.

2)馬氏體轉(zhuǎn)變理論同樣適用于解釋0.1 mm厚度304奧氏體不銹鋼箔材室溫下的拉伸力學性能隨應變速率的變化.應變速率小于0.005 s-1時, 304奧氏體不銹鋼箔材發(fā)生馬氏體轉(zhuǎn)變,隨著應變速率增大,表現(xiàn)為抗拉強度減小,屈服強度增大;應變速率大于0.005 s-1時,強度指標由材料本身決定,應變速率對304不銹鋼材料強度變化影響甚小.

3)準靜態(tài)下,304不銹鋼硬化指數(shù)隨應變速率增加而增大;準靜態(tài)拉伸狀態(tài)外,應變速率增加對硬化指數(shù)的變化影響不大.