ISO 10675-1:2016與GB/T 3323-2005標準中缺欠類型劃分和評定的對比分析

宋相作12

(1.中冶寶鋼技術服務有限公司, 上海 200941;2.上海寶冶工業技術服務有限公司,上海 200941)

標準ISO 10675-1:2016《焊縫無損檢測 射線照相檢測驗收等級 第1部分 鋼、鎳、鈦及其合金》和GB/T 3323-2005《金屬熔化焊焊接接頭射線照相》附錄C廣泛應用于金屬材料熔化焊焊接接頭的射線檢測評定。筆者主要從兩標準的適用范圍、驗收等級、缺欠類型、評定區劃分、缺欠評定等幾個方面進行對比分析,供檢測人員了解焊縫缺陷(缺欠)類型、缺陷(缺欠)評定方法和驗收標準等事項,以保證射線檢測的質量。

1 適用范圍

ISO 10675-1:2016適用于鋼、鎳、鈦及其合金熔化焊(電子束焊除外)焊接接頭缺欠的質量等級評定,不適用于鋁、銅及其合金熔化焊焊接接頭缺欠的質量等級評定。標準GB/T 3323-2005附錄C適用于各種金屬材料熔化焊焊接接頭缺欠的評定。

2 驗收等級

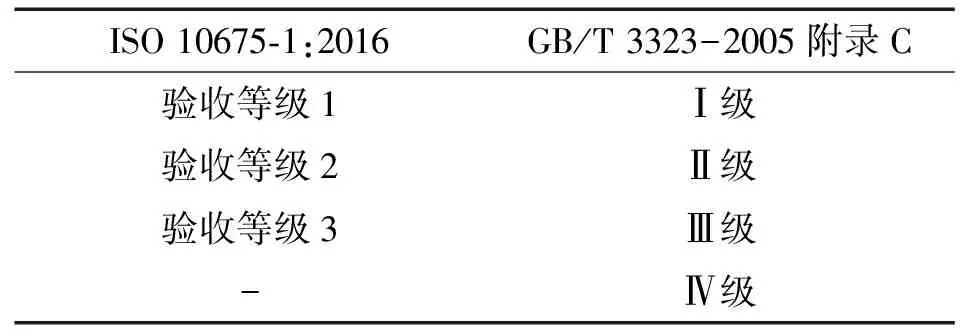

標準ISO 10675-1:2016根據缺欠性質、數量、尺寸和分布狀態分為3個驗收等級,標準GB/T 3323-2005附錄C根據缺欠性質、數量、尺寸分為4個驗收等級,質量分級如表1所示 。

表1 射線檢測質量分級

標準ISO 10675-1:2016是基于焊接接頭質量水平的評定,評定結果分為合格和不合格。對焊接接頭質量評定時,如缺欠類型、顯示長度、顯示寬度、顯示高度、投影面積總和占評定區面積百分比、在評定區內缺欠累計總長度、包絡氣孔直徑等任一項超過驗收等級規定限值時,均評為不合格。不能將不符合驗收等級1的評為驗收等級2或驗收等級3,不需再評定屬于哪個驗收等級,反之亦然。標準GB/T 3323-2005附錄C是基于評定缺欠以確定焊接接頭等級的,按照缺欠類型、數量、尺寸評定結果分為Ⅰ級、Ⅱ級、Ⅲ級、Ⅳ級。如評定某一缺欠超過Ⅰ級時評為Ⅱ級,超過Ⅱ級時評為Ⅲ級,超過Ⅲ級時評為Ⅳ級。兩個標準在評定結果的表述上不同,標準ISO 10675-1:2016評定結果分為合格和不合格,而標準GB/T 3323-2005附錄C評定結果先分為Ⅰ級、Ⅱ級、Ⅲ級、Ⅳ級,然后根據評定的等級以及焊縫的等級來確定是否合格。相比而言,標準ISO 10675-1:2016簡化了評定流程,更便于執行。

3 缺欠類型

標準ISO 10675-1:2016是根據標準ISO 6520-1:2007《焊接和相關工藝——金屬材料中幾何缺陷的分類——第一部分:熔焊》規定的焊接接頭內部缺欠類型進行分類,缺欠分為裂紋(100)、未熔合(401)、未焊透(402)、均布氣孔(2012)、圓形氣孔(2011)、局部密集氣孔(2013)、鏈狀氣孔(2014)、條形氣孔(2015)、蟲形氣孔(2016)、縮孔(不含弧坑縮孔)(202)、弧坑縮孔(2024)、夾渣(301)、焊劑夾渣(302)、氧化物夾渣(303)、金屬夾雜(除銅外)(304)、夾銅(3042)等(括號內數字為缺陷代號)。

表面缺欠按缺欠類型分為弧坑裂紋(104)、連續咬邊(5011)、間斷咬邊(5012)、收縮溝(根部收縮溝)(5013)、過度熔透(504)、電弧燒傷(601)、飛濺(602)、根部凹陷(515)、接頭不良(517)、下凹(509)、蓋面未填滿下凹(511)、錯邊(507)等。

GB/T 3323-2005附錄C按缺欠類型分為裂紋、未熔合、未焊透、條形缺陷、圓形缺陷、深孔、根部內凹、根部咬邊等。其規定長寬比不大于3的缺欠定義為圓形缺陷。它們可以是圓形、橢圓形、錐形或帶有尾巴等不規則的形狀,包括氣孔、夾渣、夾鎢。長寬比大于3的氣孔、夾渣、夾鎢、不加墊板單面焊和角焊縫的未焊透為條形缺陷。

ISO 10675-1:2016中不連續分為缺欠和缺陷,GB/T 3323-2005附錄C中不連續均稱為缺陷。從規定的缺欠類型相比,國際標準更加細化和專業化。

4 評定區尺寸

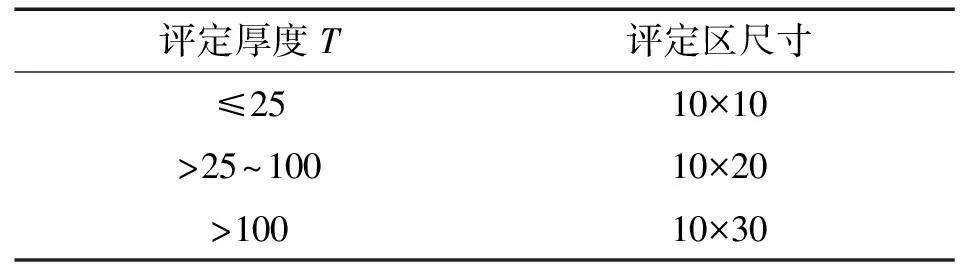

ISO 10675-1:2016評定區尺寸均為焊縫任意100 mm檢測長度,評定區寬度為焊接接頭寬度wp,不按評定厚度劃分。評定區適用于均布氣孔(2012)、圓形氣孔(2011)、局部密集氣孔(2013)、鏈狀氣孔(2014)、條形氣孔(2015)、蟲形氣孔(2016)、夾渣(301)、焊劑夾渣(302)、氧化物夾渣(303)、未熔合(401)、未焊透(402)等。GB/T 3323-2005附錄C規定圓形缺陷用評定區評定,評定區域的劃分如表2所示。

表2 缺陷評定區劃分 mm

按評定厚度劃分為3種不同大小的評定區,并規定評定區應選在缺欠最嚴重的部位。附錄中條形缺陷的分級表中,條形缺陷累計長度評級時,評定區按質量等級劃分為兩種。質量等級Ⅱ級為12T焊縫長度,Ⅲ級為6T焊縫長度。ISO 10675-1:2016和GB/T 3323-2005附錄C對評定區尺寸劃分不同,相比較,前者評定側重考慮區域整體質量,后者評定側重區域的局部質量。

5 缺欠評定

5.1 孔穴

孔穴包括氣孔和縮孔,ISO 10675-1:2016規定了6種氣孔和2種縮孔,6種氣孔為:均布氣孔(2012)、圓形氣孔(2011)、局部密集氣孔(2013)、鏈狀氣孔(2014)、條形氣孔(2015)、蟲形氣孔(2016)等。2種縮孔為:縮孔(不含弧坑縮孔)(202)、弧坑縮孔(2024)。按氣孔和縮孔對焊接接頭的影響不同分別進行評定驗收。

評定氣孔時需要先確定氣孔的類型,再根據氣孔類型進行評定。

(1) 均布氣孔(2012)和圓形氣孔(2011)的評定

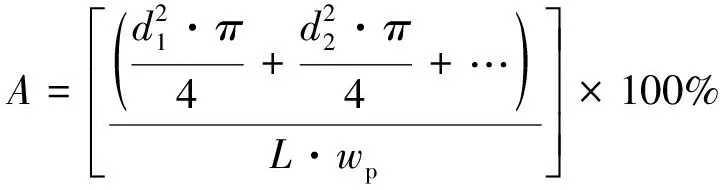

① 單個氣孔的最大直徑占焊縫公稱厚度方向一定百分比的單個孔直徑最大尺寸及上限值;② 計算顯示投影面積總和在L·wp面積中的百分比A,評定時需區分焊接層數是單層焊或多層焊。

顯示投影面積總和在L·wp面積中的百分比A(包括成簇缺欠)由式(1)計算。

(1)

式中:d1,d2分別為氣孔1和氣孔2的直徑。

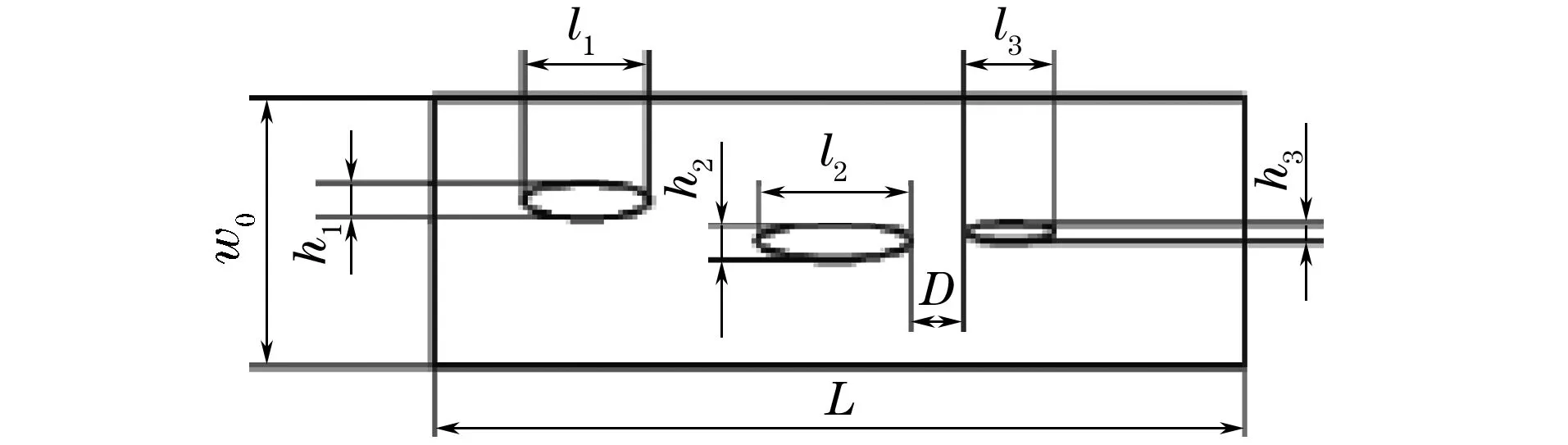

(2) 局部密集氣孔(2013)的評定

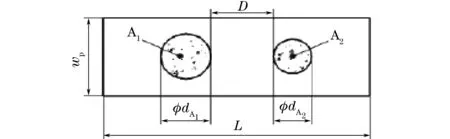

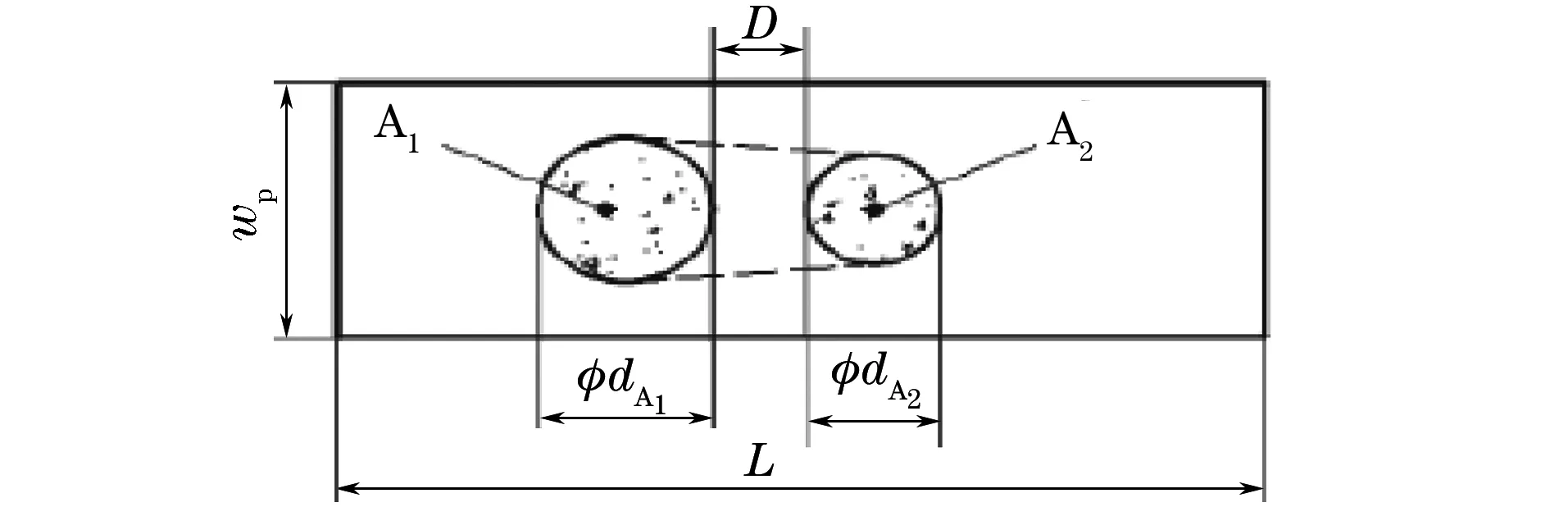

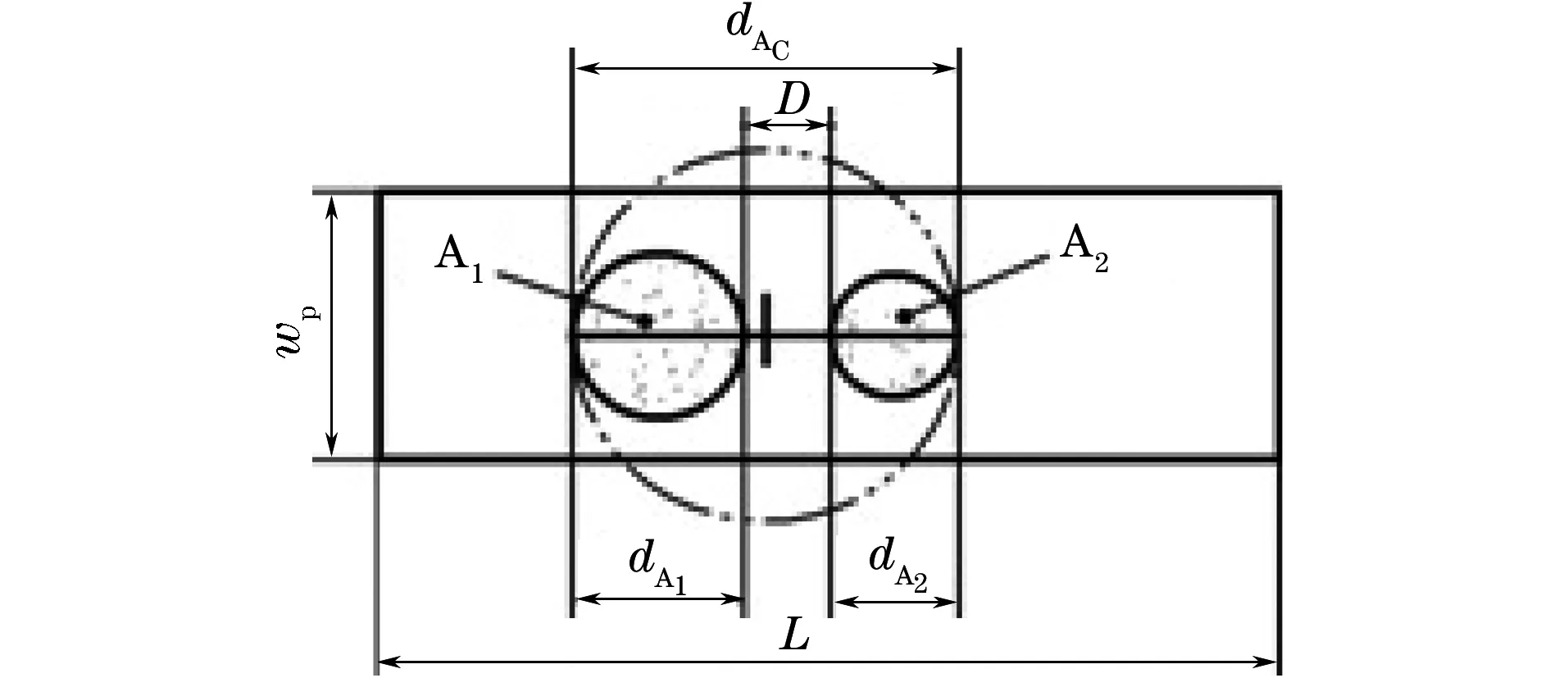

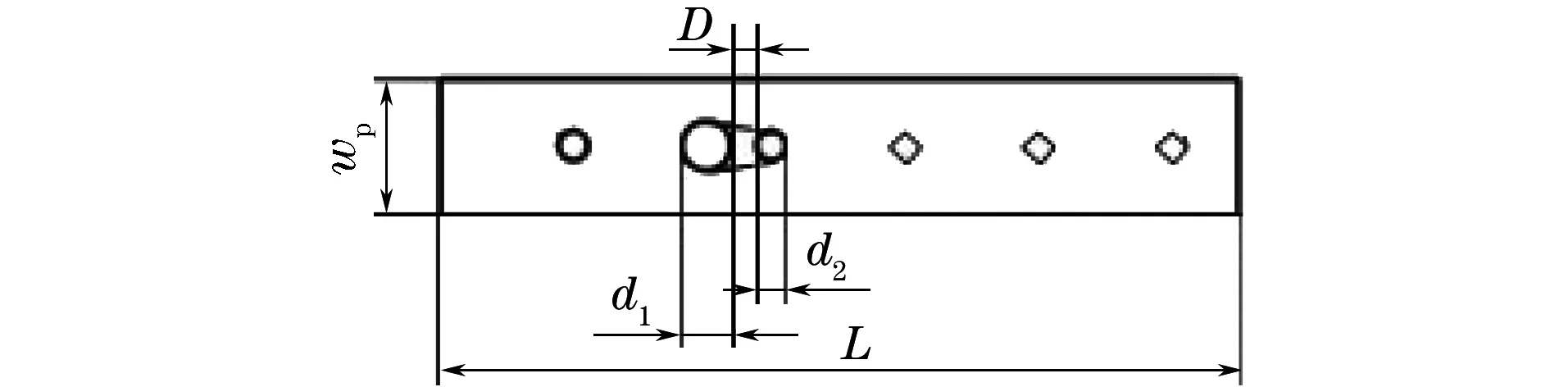

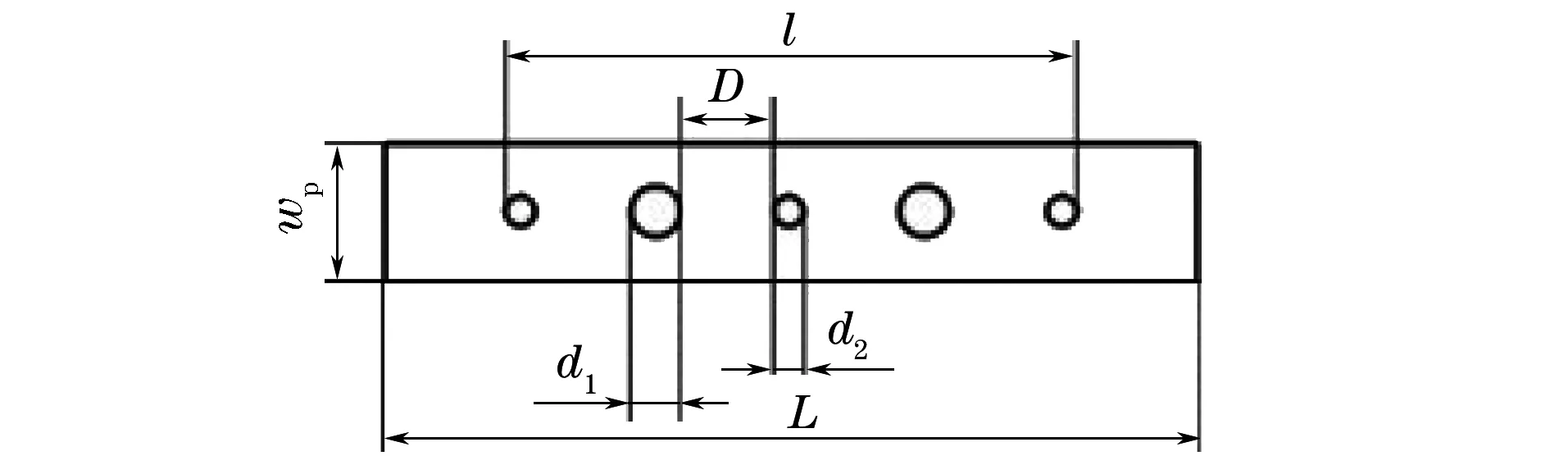

當D>dA2時,計算L·wp(見圖1)區域內不同氣孔包絡(A1+A2+…)的總和。當D≤dA2時,無論其多小,圍繞氣孔區域包絡A1+A2的圓作為一個缺欠 (見圖2)。則總氣孔區域用直徑dAC的圓表示,dAC=dA1+dA2+D(見圖3)。

圖1 密集氣孔(D>dA2)

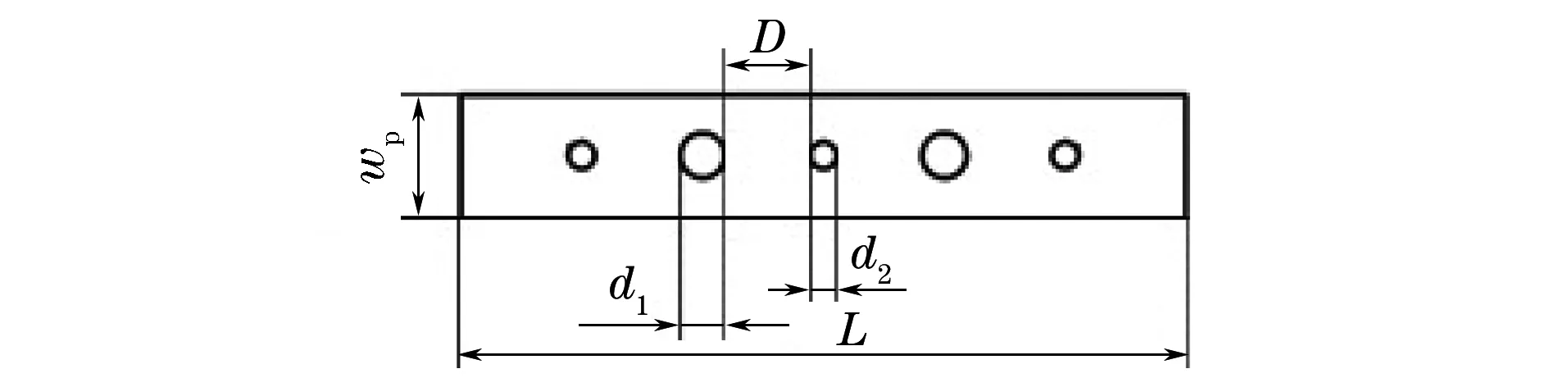

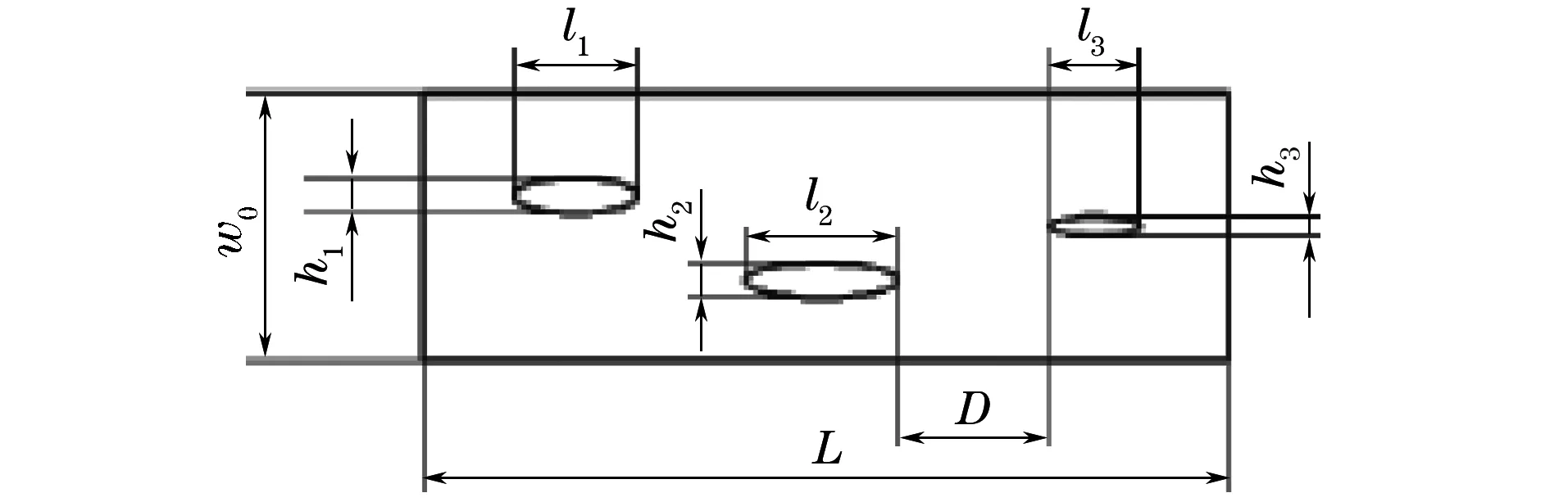

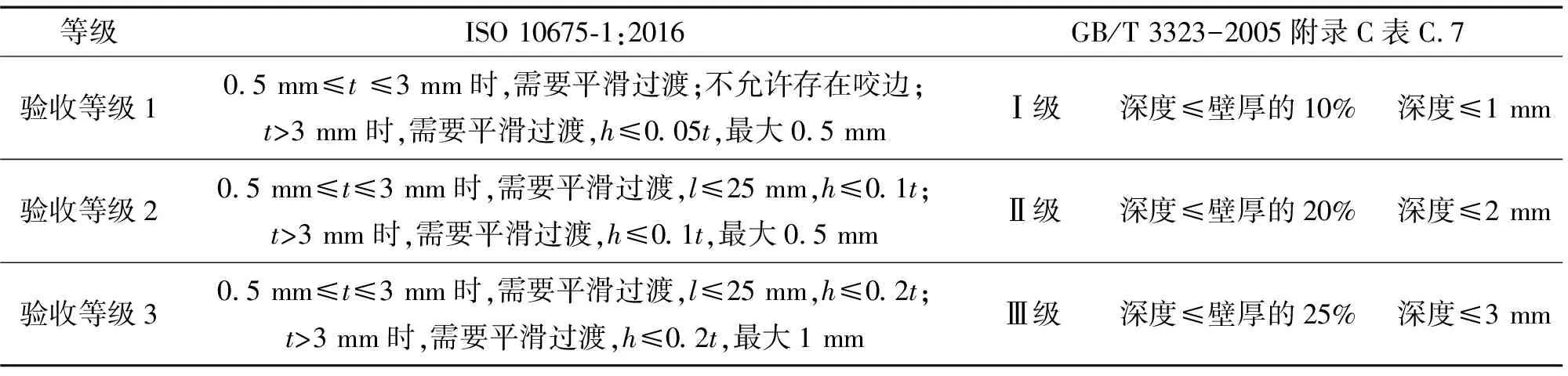

圖2 密集氣孔(D 圖3 密集氣孔(dAC) 密集區內的總區域用一個可以圈住所有氣孔的圓的直徑dA表示。dA可以代表dAC、dA1、dA2,以適用的為準。這個圓內所有氣孔應滿足對單個氣孔限值的要求。允許的密集區域應是局部的,應考慮到密集區氣孔遮蓋其他缺陷的可能性。圖1,2中,D表示缺欠間距,A1、A2表示密集群大的單個氣孔直徑,dA1表示兩相鄰大的一組密集氣孔直徑,dA2表示兩相鄰小的一組密集氣孔直徑。 (3) 鏈狀氣孔(2014) 的評定 當D>d2時,計算L·wp區域內相關的不同氣孔(見圖4)。當D不大于任意相鄰氣孔中較小的直徑時,應累計直徑d1和d2作為一個氣孔進行評定(見圖5)。鏈狀氣孔為鏈狀圓形氣孔,這個圓內所有氣孔應滿足對單個氣孔限值的要求。計算直徑d占焊縫公稱厚度一定百分比的單個氣孔最大尺寸及上限值,顯示長度l與焊縫公稱厚度比值及上限值分別進行評定。當D>d2時,d=d1,當D≤d2時,d=d1+d2+D。顯示長度l計算方法如圖6,7所示。 圖4 鏈狀氣孔(D>d2) 圖5 鏈狀氣孔(D 圖6 鏈狀氣孔(D>d2),顯示縱向長度l 圖7 鏈狀氣孔(D (4) 條形氣孔(2015)和蟲形氣孔(2016)的評定 當D>l3時,在每個檢測長度內,應累計L·wp內各氣孔缺欠的總長度(見圖8)。當D≤l3時,應累計相鄰兩氣孔間距D,兩氣孔長度作為一個缺欠長度(見圖9)。條形氣孔和蟲形氣孔根據缺欠顯示寬度占焊縫公稱厚度一定百分比的單個最大尺寸及上限值、單個缺欠長度和/或缺欠累計長度與焊縫公稱厚度比值及上限值進行評定。 圖8 條形和蟲形氣孔(D>l3) 圖9 條形和蟲形氣孔(D 評定縮孔時需要先確定縮孔的類型,再根據縮孔類型進行評定。縮孔的評定:① 驗收等級1和驗收等級2焊接接頭不允許縮孔(不含弧坑縮孔)(202)的存在,驗收等級3按縮孔(不含弧坑縮孔)(202)缺欠顯示高度與焊縫公稱厚度一定百分比的單個最大尺寸及上限值、顯示長度l≤25 mm的限值進行評定;② 驗收等級1和驗收等級2焊接接頭不允許弧坑縮孔(2024)的存在,驗收等級3按弧坑縮孔(2024)缺欠顯示高度與母材厚度一定百分比的單個最大尺寸及上限值、顯示長度與母材厚度一定百分比的單個最大尺寸及上限值進行評定。GB/T 3323-2005附錄C評定時把氣孔按長寬比分為圓形和條形。圓形氣孔評定:① 圓形氣孔根據氣孔長徑需要先換算成點數,再根據評定厚度對應的評定區評定等級;② 按評定厚度和缺陷長徑有不計點數的規定;③ 由于材料或結構原因返修產生不利后果的,經合同各方商定各等級圓形缺陷點數,可放寬1~2點;④ 對致密性要求高的焊接接頭,經合同各方商定,根據黑度定義為深孔缺陷并評定為Ⅳ級;⑤ 圓形缺陷長徑大于T/2時評為Ⅳ級;⑥Ⅰ級焊接接頭和評定厚度小于等于5 mm的Ⅱ級焊接接頭內不計點數的圓形缺陷,在評定區內不得多于10個。條形氣孔評定:① Ⅰ級不允許存在條形氣孔;② Ⅱ級、Ⅲ級、Ⅳ級按評定厚度對應允許不同長度的限值。按條形缺陷長度評定,未考慮缺陷寬度。 ISO 10675-1:2016對氣孔有針對性的驗收,對圓形氣孔要求按單層焊或多層焊分別確定顯示投影面積總和占評定區總面積的百分比A評定,側重考慮區域整體質量,區域整體質量驗收比標準GB/T 3323-2005附錄C中的規定嚴格。GB/T 3323-2005附錄C規定評定區應選在缺陷最嚴重的部位,在評定區內的圓形氣孔全部要換算點數累加評級,評定側重于區域的局部質量,區域的局部質量驗收比ISO 10675-1:2016標準嚴格,但區域整體質量評定要比ISO 10675-1:2016標準低。 ISO 10675-1:2016列舉規定了5種夾雜,分別為:夾渣(301)、焊劑夾渣(302)、氧化物夾雜(303)、金屬(除銅外)夾雜(304)、夾銅(3042)等。根據夾雜類型分別進行評定驗收。 評定時需要先確定夾雜的類型,再根據夾雜類型進行評定。夾雜評定:① 夾渣(301)、焊劑夾渣(302)、氧化物夾雜(303) 取焊縫公稱厚度方向一定百分比的單個顯示寬度最大尺寸及上限值。任意100 mm長度評定區內單個顯示長度或累計顯示長度與焊縫公稱厚度方向最大尺寸及上限值。② 金屬(除銅外)夾雜(304) 取焊縫公稱厚度方向一定百分比的單個顯示長度最大尺寸及上限值。③ 夾銅(3042)各級別均不允許存在。評定考慮了夾雜的顯示寬度、長度和累計長度。 ISO 10675-1:2016規定驗收等級1、驗收等級2和驗收等級3均不允許裂紋存在。GB/T 3323-2005附錄C規定Ⅰ級、Ⅱ級、Ⅲ級均不允許裂紋存在。兩標準規定一致。 ISO 10675-1:2016規定驗收等級1、驗收等級2均不允許未熔合存在,驗收等級3允許間斷的非表面,且在任意100 mm評定區長度內累計顯示長度≤25 mm的未熔合存在。 GB/T 3323-2005附錄C規定Ⅰ級、Ⅱ級、Ⅲ級均不允許未熔合存在。 ISO 10675-1:2016標準評定:① 驗收等級1、驗收等級2均不允許未焊透存在;② 驗收等級3允許在任意100 mm評定區長度內累計顯示長度≤25 mm的未焊透存在。 GB/T 3323-2005附錄C標準評定:① Ⅰ級、Ⅱ級不允許未焊透存在;② Ⅲ級不允許雙面焊和加墊板的單面焊中的未焊透存在;③ 對不加墊板的單面焊和角焊縫的未焊透要求按條形缺陷Ⅲ級評定,超過Ⅲ級時評為Ⅳ級。④ 設計焊縫系數不大于0.75的鋼管根部未焊透按未焊透占壁厚的百分比深度和占管子周長的百分比分別評定。 ISO 10675-1:2016根部內凹按照焊縫公稱厚度S分為0.5 mm≤S≤3 mm和S>3 mm兩檔分別評定。GB/T 3323-2005附錄C沒有按焊縫公稱厚度進行分檔評定。兩標準的驗收評定差異比較見表3(表中t為母材厚度,l為顯示長度,h為顯示高度)。 由表3可知,ISO 10675-1:2016根部內凹評定與內凹顯示長度和高度有關,根據GB/T 3323-2005附錄C,鋼管根部內凹評定只與內凹深度與母材厚度方 表3 ISO 10675-1:2016和GB/T 3323-2005附錄C根部內凹的驗收評定比較 向百分比有關,與長度無關。 ISO 10675-1:2016咬邊按照母材厚度t分為0.5 mm≤t≤3 mm和t>3 mm兩檔分別評定。GB/T 3323-2005附錄C沒有按母材厚度進行分檔評定。兩標準的驗收評定差異比較見表4。 由表4可知,根據ISO 10675-1:2016,當0.5 mm≤t≤3 mm時,咬邊評定與咬邊顯示長度和高度有關,并且需要平滑過渡;當t>3 mm 時,咬邊評定與咬邊顯示高度有關,不考慮長度,且需要平滑過渡。 表4 ISO 10675-1:2016和GB/T 3323-2005附錄C咬邊的驗收評定比較 根據GB/T 3323-2005附錄C.3.4,鋼管根部咬邊的評級規定,咬邊評定只與咬邊深度與母材厚度方向的百分比有關,與長度無關,由于標準針對的是鋼管根部咬邊的驗收評定,沒有提出對咬邊需要平滑過渡處理的要求。 ISO 10675-1:2016沒有綜合評級的規定。GB/T 3323-2005附錄C有綜合評級,規定在圓形缺陷評定區內,同時存在圓形缺陷和條形缺陷(或未焊透、根部內凹和根部咬邊)時,應各自評級,將兩種缺陷所評級別之和減1(或三種缺陷所評級別之和減2)作為最終級別。 除根部內凹和咬邊兩種表面缺欠外,ISO 10675-1:2016還包含另外9種性質的表面缺欠:弧坑裂紋(104)、收縮溝(根部收縮溝)(5013)、過度熔透(504)、電弧燒傷(601)、飛濺(602)、接頭不良(517)、下凹(509)、蓋面未填滿下凹(511)、錯邊(507)。給評定該類缺欠提供明確驗收依據。 ISO 10675-1:2016針對不同缺欠類別,對焊接接頭的失效特點規定了比較詳細的質量驗收要求和評定方法。對缺欠評定時需要區分各種缺欠的類型,例如:氣孔類缺欠需要區分均布氣孔(2012)(單層焊、多層焊)、圓形氣孔(2011)、局部密集氣孔(2013)、鏈狀氣孔(2014)、條形氣孔(2015)、蟲形氣孔(2016)。因此評定人員應掌握焊接缺欠類型方面的基礎知識,做到正確評定。確保焊接接頭質量符合驗收質量等級的要求。 GB/T 3323-2005附錄C缺陷類型是建立在表面形狀缺陷外觀檢測合格后再進行射線檢測的評定。ISO 10675-1:2016表3中包含了多種類型的表面缺欠,并規定對表3的表面缺欠,通常選用目視進行檢測,對目視檢測不能發現和評定的缺欠可選用射線檢測,用曝光試塊試驗得到與本標準要求近似的量化值,并在程序文件中加以說明。由于質量管理中大多數外觀檢測人員與射線檢測人員工作職責分工不同,在射線檢測前應書面明確各自對表3中的表面缺欠檢測的具體分工要求。建議射線檢測結論對表3中表面缺欠的符合性予以明確說明。

5.2 固體夾雜

5.3 裂紋

5.4 未熔合

5.5 未焊透

5.6 根部內凹

5.7 咬邊

5.8 綜合評級

5.9 表面缺欠

6 結語