薄規格低合金高強鋼的開發與應用

亓愛濤,劉旭東

(萊鋼集團銀山型鋼有限公司板帶廠,山東 濟南 271104)

萊鋼集團銀山型鋼有限公司(全文簡稱萊鋼)1 500 mm 寬帶生產線自投產以來經過不斷的升級改造,是一條生產穩定、技術成熟的生產線,產品涵蓋冷軋基板、工具鋼、汽車大梁鋼、管線鋼、花紋板等幾十個品種上千個規格,隨著市場競爭越來越激烈,企業的利潤空間越來越小,為了提高產品市場競爭力,萊鋼從2017 年底對設備進行了大規模的改造,新上精軋機F7,精軋機組由六架變為七架,設計最小可軋厚度1.2 mm,目的就是開發薄規格產品,增加薄規格帶鋼的產量。薄帶產品以其生產周期短、效益高的優勢,但薄規格帶鋼生產軋制速度高、溫降快、軋制力大等特點,很容易導致軋制不穩,發生堆鋼、甩尾、軋爛等事故,外形尺寸和板形精度也很難控制。

1 薄規格帶鋼生產存在的問題

熱軋帶鋼生產過程中,精軋機組在軋制薄規格帶鋼時,尤其是變形抗力較大的鋼種,非常容易發生跑偏、堆鋼、軋爛等事故,導致故障時間增多,影響生產效率。二級設定不合理,會導致產品厚度波動大,拉鋼等問題,給生產及產品質量造成很大的危害。軋制過程一旦出現堆鋼事故,需及時處理廢鋼,同時迫使更換軋輥,導致故障時間增加。帶鋼在精軋區出現甩尾、軋爛等問題,破碎殘片進入軋機的風險加大,造成軋輥損傷,使產品出現輥印缺陷,迫使換輥,處理不當會造成后續軋件堆鋼等事故;破壞軋制穩定性、連續性,增加工序制造成本。

2 薄規格帶鋼生產的影響因素

影響薄規格帶鋼軋制穩定性的因素很多,主要有:

1)軋制溫度。在軋制薄規格帶溫度和速度不易控制,當帶鋼變薄以后,相對較大的散熱面積和軋制時間的延長使溫降加大,帶鋼的頭尾溫降更加顯著,較低的溫度使帶鋼頭尾變形抗力增大,容易鋼出現堆鋼、頭尾、軋爛問題。大的溫度波動容易使模型自學習變得混亂,板形難于控制,出現浪形,厚度波動,拉鋼等問題出現。

2)精軋負荷分配和張力控制。生產薄規時,各機架的負荷分配關系到軋制穩定性、通板性。在連鑄板坯厚度不變的條件下,軋制更薄的產品,軋制變形量更大,這些變形量如何分配到各道次,需要綜合考慮軋機能力、板形、尺寸精度控制及軋制穩定性等問題。精軋機組各機架活套是用來調節各機架間的軋制張力及秒流量的裝置,當活套控制參數設定不合理時,活套在軋制過程中出現上下擺動大、張力波動大的問題,引起帶鋼寬度拉窄,甚至造成帶鋼跑偏、堆鋼事故。

3)成品帶鋼的板形問題。軋制薄規格產品,軋制溫度相對較低,軋制力大,軋輥彈性變形大,精軋板形和板凸度控制的難度加大,致使成品帶鋼板形難以控制,容易出現中間浪,單邊浪,雙邊浪,復合浪及邊部小碎浪等,控制不好還會出現軋爛堆鋼事故[1]。

4)成品鋼冷卻及卷取扁卷問題。薄規格帶鋼在層流冷卻過程中冷卻水流量設定不合理,會在冷卻過程中出現冷卻不均,很容易出現浪形及C 翹等板形缺陷,也可能會導致性能不合;過高的卷曲溫度和卷曲參數設定不合理會導致扁卷出現,影響產品交貨,引起客戶抱怨。

3 薄規格低合金高強鋼開發采取的措施

為了保障萊鋼1 500 mm 寬帶線薄規格低合金高強鋼順利開發,現場試軋生產鋼種Q345B,規格1.6 mm×1 200 mm 的產品,在生產之前對工藝進行優化,采取了下列措施:

3.1 優化軋制溫度

1)優化粗軋規程,提高熱卷箱卷曲速度。在保證粗軋機能力基礎上,提高第三、四、五道次軋制速度,提高軋制節奏,減少粗軋軋制時間,減少溫降,精軋入口采點溫度TFE 由未提速前的1 010 ℃提高到1 050 ℃,為模型計算和穩定穿帶提供了保障。

2)優化精軋規程,關閉機架間冷卻水和交叉水,提高精軋速度,精軋穿帶速度9.5 m/s,采用升速軋制,最高速度11 m/s,拋鋼速度7.5 m/s;終軋溫度TFD 保證在850 ℃。

通過對影響溫度的工藝優化,保證了板坯溫度的通條均勻性,保證精軋機組順利穿帶和穩定軋制,且未出現尾部軋爛及甩尾現象。

3.2 優化負荷分配和張力

1)適當加大F1、F2 負荷,確保末架軋機軋制力不超過900 t。

2)增加L5、L6 活套張力,使L5、L6 活套張力不小于35 kN。

通過優化負荷分配,各部軋機電流均控制在2 400 A 以下,增加L5、L6 活套張力,降低了使L5、L6活套角度波動,軋制穩定,避免了立鋼、堆鋼等事故。

3.3 板形的控制措施

1)制定合理的軋制計劃,生產線采取雙爐加熱、交替出鋼的模式生產,換輥完成后經過燙輥,規格從4.5 mm×1 200 mm 開始逐漸往1.6 mm×1 200 mm 過渡,每個規格2 支,在每爐的第10 支開始軋制1.6 mm×1 200 mm 規格,保證生產節奏,此時建立起穩定的軋輥熱凸度,保證軋制的穩定性。

2)優化輥型,F2--F4 工作輥采用HVC 輥型,支撐輥選用VCR 輥型,F1、F5--F7 工作輥選用凹輥型,支撐輥選用VC1 輥型,特殊的軋輥輥型使得輥系在軋制力的作用下,支撐輥和工作輥的輥間接觸長度能與所軋帶鋼的寬度相適應,消除或減少輥間“有害接觸區”,提高承載輥縫的橫向剛度,增加軋機對板形干擾兇素的抵抗能力,抑制板形缺陷的產生,使軋后帶鋼的板形保持穩定。

通過合理的軋制軋制計劃,及時調整輥鋒,軋制模型自學習較好,軋制過程控制較好,良好的軋輥熱凸度保證了軋制穩定性;合理的輥型選擇,達到上游機架控制凸度,下游機架控制板形的目的。

3.4 軋制后續工序控制

制定合理的冷卻制度,為了軋后冷卻過程中的板形控制和保證產品性能,制定了合理的冷卻制度。為了保證產品的性能,卷曲溫度設定為650 ℃,采取的是全長稀疏冷卻方式,上下極管的流量比例為1∶1.3,整個冷卻過程保持穩定。選擇正確的卷曲方式,及時調整卷曲參數,卷曲張力設定30 kN,適當對卷曲張力進行補償,全程壓力環控制,卷曲后無扁卷出現。

4 效果驗證

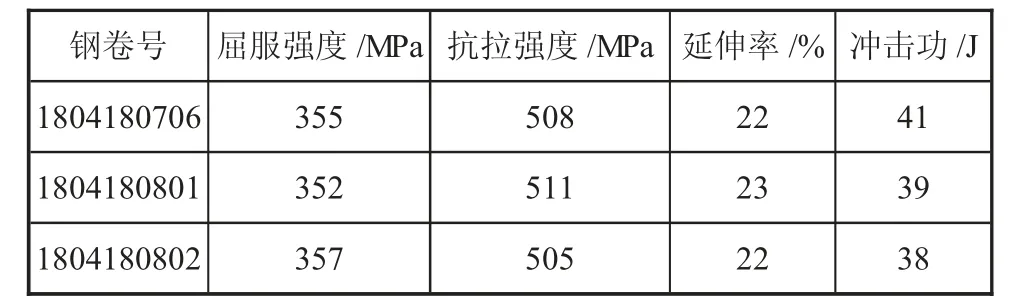

在1.6 mm×1 200 mm 規格的Q345B 薄規格低合金鋼的開發過程中,通過不斷對工藝進行調整,取得了較好的效果。寬度,厚度命中率均超過98%,凸度命中率100%,平坦度命中率91.4%,如圖1;板形為輕微中間浪,板面溫度控制較好,如圖2;經過物理性能檢驗,完全符合國標要求,如表1。通過數據來看本次薄規格低合金高強鋼開發取得了較好的成果,為以后更多品種、更薄規格的產品開發和薄規格產品的批量生產打下了堅實的基礎。

圖1 1.6 mm 生產數據圖

圖2 1.6 mm 板形控制圖

表1 Q345B1.6 mm 規格物理性能