軸類零件強度和疲勞壽命快速校驗方法

張笑,喬會軒

軸類零件強度和疲勞壽命快速校驗方法

張笑1,喬會軒2

(1.陜西法士特汽車工程研究院,陜西 西安 710000;2.武漢理工大學,湖北 武漢 430000)

文章介紹了在變速箱概念設計階段快速對軸類零件進行強度和疲勞壽命校核的方法。可提高軸類零件機械性能的同時縮短設計周期。

軸類零件;強度;疲勞壽命

前言

軸類零件是變速箱系統的重要組成部分,在變速箱概念設計階段由于軸類零件的細節特征沒有確定,不適合用有限元方法對軸類零件進行校核。本文方法可快速進行軸類零件的初步強度確認,等到詳細設計完成,再利用有限元進行軸類零件強度校核。這樣避免了由于概念設計階段軸類零件強度不夠,導致在詳細設計階段需要對設計進行更改,縮短設計周期。

1 軸類零件強度校核

只有扭矩作用的情況下,軸類零件最大應力可由式1得到:

只有彎矩作用的情況下,軸類零件最大應力可由式2得到:

只有軸向力作用的情況下,軸類零件最大應力可由式3得到:

軸類零件主要受到扭矩和彎矩作用的時候,軸向力一般可忽略不計。此時應力可由式4得到:

軸類零件在設計是難免會有過油孔、過渡臺階倒圓角。此時需要考慮應力集中系數,同時考慮到零件在熱處理表面存在殘余壓應力σc,零件應力由公式5得到:

式中:σ為不考慮應力集中時的軸應力

K為應力集中系數

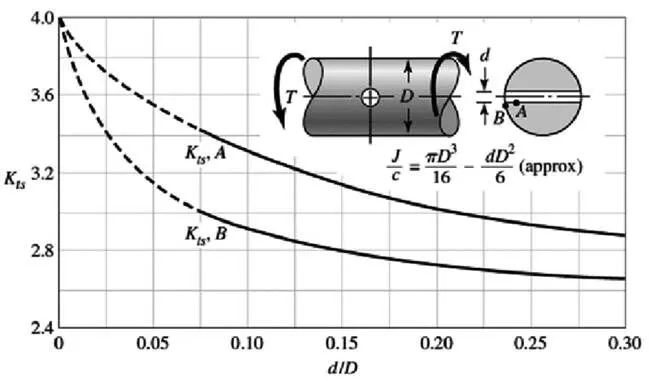

軸類零件受扭矩作用時,過油孔、過渡臺階倒圓角處應力集中系數可由圖1確定。

通過以上公式可快速得到軸類零件應力值。

2 軸類零件疲勞壽命校核

材料抗拉極限可通過拉伸試驗快速得到,但是材料的疲勞極限需要大量試驗,耗費大量時間才能得到。在只有材料抗拉極限的情況下,可根據經驗公式6得到材料疲勞極限。

式中:S為試棒抗拉極限

S為試棒疲勞極限

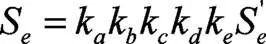

在得到材料疲勞極限的前提下,還需考慮很多因素才能得到結構的疲勞極限。影響結構疲勞強度和疲勞壽命的因素眾多,是至今人們對疲勞問題的認識尚未很好的解決的根本原因。隨著人們對疲勞問題的不斷研究,對各種影響因素的認識在不斷的加深。通過式7可由材料疲勞極限得到結構的疲勞極限。

式中:K為表面加工系數

K為尺寸系數

K為載荷系數

K為溫度影響系數

K為成活率系數

S為結構疲勞極限

根據經驗,在校核軸類零件疲勞壽命時,只需考慮表面加工系數、尺寸系數即可。

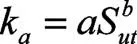

表面加工系數可由式8得到。

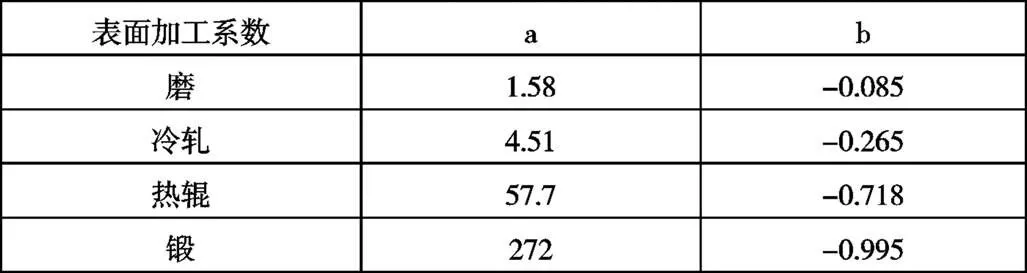

式中a、b可由表1得到。

表1 a、b參數表

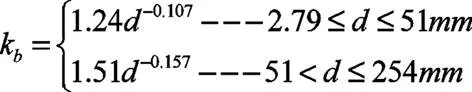

尺寸系數可由式9得到。

描述一個常幅疲勞載荷譜需要兩個參數。設最大應力為max和最小應力為min。通過式10得到應力幅值max、平均應力min。

根據以上內容可編制EXCEL表格快速進行軸類零件進行強度、疲勞壽命校核。

3 簡單實例

現有軸,材料為8620,抗拉極限1300MPa、屈服極限1170 MPa,軸徑40mm,過油孔直徑4mm,表面采用冷軋工藝。最大傳遞扭矩為1500Nm,結構需要滲碳和熱處理,表面殘余壓應力為250MPa。驗證該軸是否無限壽命要求。

由公式8可得表面加工系數為0.67。

由公式9可得,尺寸系數為0.84。

由式7可得結構疲勞極限為366 MPa。

由式5可得結構最大應力為600MPa。考慮表面殘余應力的影響,最大應力為350 MPa。

由式10可得結構最小應力為-250MPa,平均應力為50.27MPa,應力幅值為300.27 MPa。

具體結果如圖4所示。由下圖可知,該軸受力情況在Goodman曲線區域內,滿足無限疲勞壽命。

圖2 EXCEL計算結果

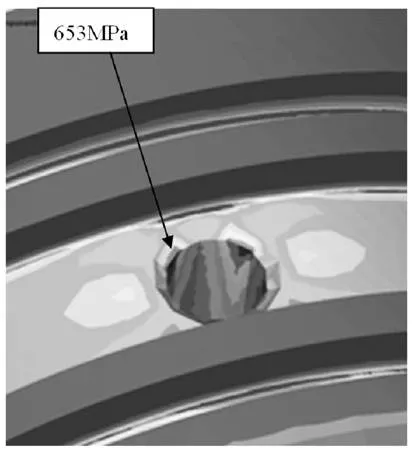

有限元計算結果如圖5所示。有限元計算結果為583 MPa,與EXCEL結果相差8%。

圖3 有限元計算結果

4 結論

通過該文件中所使用的方法可快速對軸類零件在設計初始進行強度和疲勞壽命分析。等到軸類零件最終設計完成,再使用有限元方法對其進行更準確的受力分析。這樣可在變速箱概念設計時及時發現問題,避免后期結構改動量過大,增加工作量。

[1] 《shigley's Mechanical Engineering Design》,McGraw-Hill,Richard G.Budynas,2011.

[2] 姚衛星.結構疲勞壽命分析[M]國防工業出版社,2003年.

Quick Check Method For Strength And Fatigue Life Of Shaft Parts

Zhang Xiao1, Qiao Huixuan2

( 1.Shaanxi Fast Automobile Engineering Institute., Shaanxi Xi'an 710077; 2.Wuhan University of Technology, Hubei Wuhan 430000 )

This paper describes the quickly checking method for the strength and fatigue life of shaft in the gearbox concept design phase. This method can improves mechanical performance of shaft parts and reducing design cycle time.

Shaft; Strength; Fatigue life

B

1671-7988(2019)21-118-03

U466

B

1671-7988(2019)21-118-03

張笑,男,碩士,就職于陜西法士特汽車工程研究院。主要從事計算分析工作。

10.16638/j.cnki.1671-7988.2019.21.041

CLC NO.: U466