不同淬火方式對KMN鋼組織及力學性能的影響

張 博,鄒 鵬,陳麗娟,王思倩,邵 帥,于廣義

(沈陽鼓風機集團核電泵業有限公司,遼寧 沈陽 100869)

KMN鋼屬低合金高強度鋼,由于其優良的可焊性以及較好的綜合力學性能,常用于制造鍋爐、汽輪機、動力機械、工業爐、石油化工等工業部門中在高溫下工作的零件。由于此類零件在高溫、高壓且與氫接觸的工作環境下使用,因此對其力學性能,特別是沖擊韌性的要求很高[1-2]。

在風機行業,KMN鋼常用來制造離心壓縮機的核心部件-葉輪。葉輪通常在流道銑制精加工之后進行熱處理,傳統的熱處理方法是使用預抽真空氣體保護爐加熱后油冷淬火并高溫回火,此方法可以得到較優良的綜合力學性能,但流道氧化脫碳嚴重,影響流道表面質量,降低葉輪使用效率。使用真空爐加熱氣冷淬火并高溫回火,可以得到與油淬接近的力學性能,同時流道幾乎無氧化脫碳,表面質量極佳。因此,本文對KMN鋼鍛件進行真空加熱加氣淬,預抽真空氣體保護爐加熱、油淬,并分別高溫回火,檢測了不同淬火方式對KMN鋼組織及力學性能影響。

1 試驗材料和方法

試驗用KMN合金鋼采用真空精煉加電渣重熔,鋼錠經不低于5的鍛比鍛造后成型,通過能譜檢驗化學成份見表1所示。鍛件真空氣淬在美國產伊普森 GV-8472真空爐中加熱,隨后進行氣淬及高溫回火,油淬使用預抽真空氣體保護爐加熱,使用分級淬火油淬火,并分別進行高溫回火。對熱處理后試樣進行金相檢驗、室溫拉伸試驗以及夏比沖擊試驗。金相試樣經磨制、機械拋光后用硝酸酒精溶液浸蝕,用Neophot 21 型臥式金相顯微鏡進行顯微組織觀察。采用RSA250型微機控制電子萬能試驗機按照GB/T 228.1—2010《金屬材料拉伸試驗第1部分:室溫試驗方法》進行室溫拉伸性能測試。沖擊試樣為U形缺口試樣,缺口深度2 mm,在JWB-300沖擊試驗機上按GB/T 229—2007《金屬材料夏比擺錘沖擊試驗方法》進行室溫沖擊試驗。

表1 試樣化學成分(質量分數,%)

2 真空熱處理工藝參數

研究表明12Cr2Mo1鋼在850~950 ℃之間,隨正火溫度的升高,12Cr2Mo1鋼的維氏硬度逐漸升高;950 ℃以后,維氏硬度不再繼續增加。結合實際生產經驗,同時考慮到爐溫損失,本試驗用KMN鋼油淬溫度選取970 ℃[3-4]。

由于真空氣淬的冷卻速度要低于油淬,所以從這個角度出發真空氣淬火溫度要高于油淬溫度;另外由于真空氣淬沒有出爐淬火的過程,所以沒有溫度損失,從這角度出發真空氣淬溫度應低于油淬溫度。綜合以上原因,本試驗用KMN鋼氣淬溫度選取與油淬相同的970 ℃,冷卻速度選取5 bar。

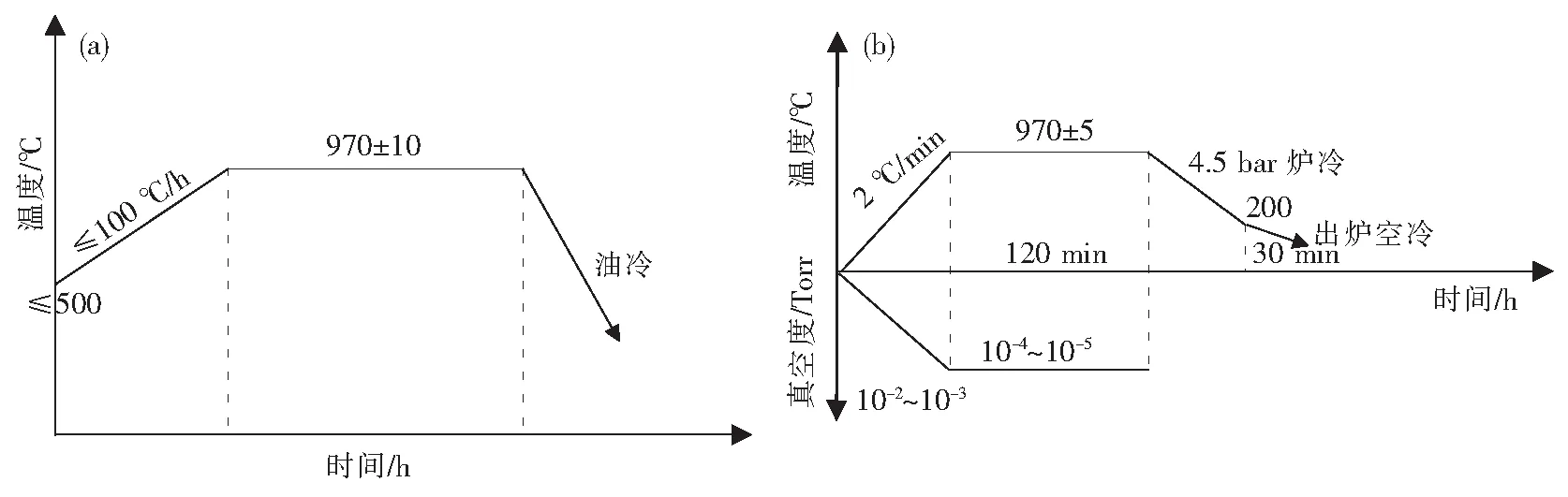

油淬和氣淬后的回火溫度均選取580 ℃。油淬具體工藝如圖1(a)所示,氣淬具體工藝如圖1(b)所示。

(a)油淬;(b)氣淬圖1 KMN鋼的淬火工藝(a) oil quenching;(b) gas quenchingFig.1 Quenching process of KMN steel

3 試驗結果和分析

分別取真空氣淬、油淬加高溫回火的力學性能試樣各2組進行檢驗,具體結果如表2所示。由表2可以看出,在回火溫度相同的情況下,采用5 bar氮氣冷卻和油冷后KMN鋼的力學性能略有差別。經不同介質淬火并回火后KMN鋼的顯微組織如圖2所示。由圖2可以看出,用兩種介質淬火后顯微組織是一致的,主要為回火索氏體。

KMN鋼在進行熱處理時,為了得到較高的冷卻速度從而使得馬氏體更充分的轉變,一般采取油淬的工藝。可見在熱處理過程中冷卻速度對KMN鋼最終力學性能能否滿足工件設計使用要求十分重要。

(a)油淬未回火;(b)油淬+回火;(c)氣淬未回火;(d)氣淬+回火圖2 熱處理后KMN鋼的的顯微組織(a) oil quenching without tempering; (b) oil quenching+tempering; (c) gas quenching without tempering; (d) gas quenching+temperingFig.2 Microstructures of the KMN steel after heat treatment

表2 熱處理后KMN鋼的力學性能

因此真空氣淬能否得到優良的綜合力學性能,氣淬的冷卻速度至關重要。由以上力學性能和顯微組織檢驗結果可以看出,經5 bar氮氣冷卻淬火的力學性能略低于油淬的,兩種淬火工藝的顯微組織基本一致,沒有明顯變化[5]。

4 結論

1)KMN鋼鍛件分別進行進行真空加熱970 ℃淬火(5 bar氮氣冷卻)加580 ℃高溫回火處理后的力學性能與預抽真空氣體保護爐加熱970 ℃油淬加580 ℃高溫回火處理后的力學性能相比略低,降低約8%,不同淬火方式對力學性能影響不大。

2)經不同淬火方式及高溫回火熱處理后的KMN鋼的顯微組織是一致的,主要為回火索氏體。