化工企業活性炭吸附-蒸汽脫附回收廢氣中二氯乙烷實例分析

李 超,王竹槽,王志良

(1.江蘇齊清環境科技有限公司;2.江蘇省環境科學研究院江蘇省環境工程重點實驗室,南京 210036)

近年來,農藥廠等化工企業廢氣排放引起的群眾投訴日益增多,政府對生態文明建設和生態環境保護報以堅定態度和堅強決心,導致大量工廠停產整頓甚至關停。因此,如何更加有效地控制廢氣污染是農藥企業急需解決的問題[1-2]。

有機溶劑回收再利用擁有生態、經濟、環保三種效果。現在一般使用膜分離法、吸附法、吸收法和冷凝法等回收VOCs[3]。冷凝法是通過降溫或者加壓的方式把VOCs從氣態轉變為液態,如果要得到更好的回收率,系統需要擁有較低的溫度和較高的壓力,設備費用大大提升,并且冷凝后的不凝氣難以達到環境排放的要求,通常需要和其他凈化工藝一起使用。吸收法一般利用的是大多數油類物質與有機廢氣相似相溶的特點,把低蒸氣壓與高沸點的油類當作吸收劑來獲取廢氣中的有機物。該種方式對于吸收劑有著較高的要求,并且吸收劑的進一步處理與回收也極大地局限了它的發展。膜分離法是一種全新的分離技術,它利用聚合物膜對有機物的選擇滲透性,相比于空氣,其對有機蒸汽更容易滲透10~100倍,進而能夠達到有機物的分離。單級膜由于分離程度較低,無法達到分離的條件,并且多級膜分離系統會極大地提升設備投資。

相比其他技術,吸附法早已應用于石油化工企業的有機廢氣處理,活性炭作為吸附法的一種吸附劑,正獲得越來越廣泛的應用。活性炭吸附主要有以下特點:脫附和吸附能夠多次循環,吸附劑能夠長時間使用;活性炭的比表面積較大,是一種弱極性物質,可以較好地吸附有機溶劑,但是對水一類的極性物質吸附性則較弱,所以能夠通過水蒸氣再生;不需使用深冷、高壓等技術,因為其維護簡單,操作費用很低;能夠對較低濃度的VOCs產生較好的吸附作用[4-7]。隨著工藝與吸附設備的飛速發展,活性炭吸附VOCs的方式已經得到了廣泛的使用,本文為此展開探究。

1 產污過程及情況分析

該農藥中間體企業主要生產鄰甲酰異丙氨基-N-磺基苯胺,基本的生產工藝有水解、蒸餾、離心等,用到的原輔料有鄰苯二甲酰亞胺、鹽酸、酸酐、二氯乙烷、2-甲基吡啶等,其中有機溶劑為二氯乙烷。調查結果顯示,廢氣的處理與收集主要存在以下不足:由于二氯乙烷沒有較好的水溶性,當前的吸收方法難以對其產生作用,使得排放不達標;雖然多級堿吸收與水吸收對SO3等酸性物質具有較好的凈化作用,但堿吸收凈化塔沒有根據對應要求設置pH在線監控方法,吸收液如果飽和后沒有立即進行更換,就會使得吸收的效果很差;冷凝能夠回收絕大多數的溶劑,但因為二氯乙烷的沸點較低,如果只是使用常溫水冷凝的方式進行回收,則效果就會降低。

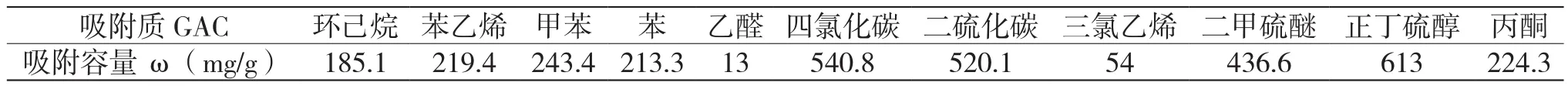

2 顆粒活性炭吸附回收工藝

活性炭顆粒(Granular Activated Carbon,GAC)作為多孔性吸附劑,是一種由碳質原料經炭化、活化后微細石墨狀微晶和碳氫化合物構成的非結晶性物質。在物理結構上,活性炭由微孔、中孔、大孔構成,在總體積中,孔隙的結構超過80%。大多數微孔的孔徑不超過4nm,中孔最小為4nm,最大則能夠達到100nm,大孔直徑則都超過100nm。在吸附時,較小的分子利用過渡孔達到微孔,較大的分子則吸附在大孔上。正由于活性炭有著較好的微孔結構,因此其比表面積較大。由于碳固體表面原子具有不飽和性,其能夠通過化學方式與碳成分之外的原子與原子基團結合,構成多種表面功能基團,讓活性炭形成多樣化的吸附特性。這些官能團主要是含氧官能團,如羥基、羧基、羰基和內酯基等。除此之外,其亦具有機械強度高、化學與熱穩定性良好、反復再生和造價低等特點。其微孔孔道長度多在幾毫米甚至十幾毫米,比表面積大(700~1 600 m2/g)。有機物的平衡吸附容量如表1所示,現實作業也顯示,對于VCOs的吸附率來說,GAC能夠高達90%,并且具有較長的使用年限[8-9]。

表1 有機物的平衡吸附容量(25℃時飽和蒸汽下的吸附容量)

3 吸附設備工藝流程

有機廢氣活性炭顆粒吸附-蒸汽脫附-冷凝回收裝置利用兩個吸附器組成一個管路系統。當活性炭顆粒吸附有機物達到飽和后,要對其進行脫附再生。脫附再生時,通入飽和水蒸氣加熱活性炭,二氯乙烷被吹脫出來,并與水蒸氣形成蒸汽混合物,經高效冷凝器冷凝為液體,自動分層后可得到可回收再利用的二氯乙烷,同時分層水作為污水排放至企業污水系統集中處理后排放。脫附干凈的活性炭層再進行冷卻和干燥處理,以備下一個循環的再次吸附。二氯乙烷冷凝后的不凝氣再接入活性炭顆粒吸附回收裝置。

4 裝置運行狀況

該設備正式使用一年,運行良好,對二氯乙烷有著較高的回收率,回收后能夠直接運用到生產系統中。采用《環境空氣 揮發性鹵代烴的測定 活性炭吸附-二硫化碳解吸/氣相色譜法》(HJ 645—2013)對尾氣展開持續研究,如表2所示。由此可見,活性炭顆粒設備回收二氯乙烷的回收率較高,大部分情況都能夠保持在99%左右。

表2 含二氯乙烷廢氣處理與收集情況

5 經濟分析

按照運行狀況對回收展開研究,該農藥中間體公司回收設備的排放量為5 200 m3/h,一年的運行時間為7 200 h,二氯乙烷的平均濃度從5 500 m3/h減小到0.003 mg/m3,如果根據該參數進行計算,每年就能夠回收206 t二氯乙烷,以目前二氯乙烷均價4 000元/t的水平進行計算,那么一年能夠獲得4 000×206=82.4萬元。

設備購買一共花費105萬元。每年需要投入的運行資金為:設備的維修費、資金利息、折舊等一共需要花費大約10萬元;儀表空氣與冷卻水的花銷大約在3萬元;蒸汽費用需要花費206×2×200元/t≈8.24萬元;電費需要花費15 kW×7 200 h×0.45元/(kW·h)≈4.86萬元。由此可見,總費用為:10+3+8.24+4.86=26.1萬元。投資回收期為1.8年。年凈增效益為:82.4-26.1=56.3萬元。

6 結論

通過活性炭顆粒吸附-蒸汽脫附冷凝回收設備對生產中產生尾氣的二氯乙烷展開回收再利用,其運行信息顯示,該設備能夠持續安全運轉,脫附與吸附的過程能夠進行自動化控制,并且回收吸附二氯乙烷的效率可以保持在99.99%。每年的凈收益保持在56.3萬元,年回收206 t,設備運轉1.8年就能夠全部回收投入資金,并且設備的設計使用年限超過10年。設備出口處二氯乙烷排放濃度遠低于相關標準的排放限值,大大減少二氯乙烷的排放量,具有良好的經濟效益和環境效益。