空分分子篩失效后的判斷及處理

張 成, 楊俊玲

(山西潞安煤基合成油公司,山西 長治 046100)

引 言

對于現代化大型空分裝置而言,其分子篩吸附器肩負著入冷箱工藝空氣的最終凈化重任[1]。山西潞安煤基合成油公司A套空分裝置1#、2#分子篩于2014年7月更換為UOP 13X-APG型號分子篩,期間運行均正常,吸附末期CO2在線均能維持在0.6×10-6以下,2019年6月24日,A套空分裝置1#罐吸附、2#罐冷吹期間,由于09閥電磁換向閥先導閥持續漏氣,導致閥門開氣路一直供氣,A套分子篩09閥閥門由關位變為開位,使得空冷塔后的0.45 MPa的13.5萬m3/h的空氣不經過1#分子篩吸附,而是走短路直接去消音器放空,A套空壓機出口壓力急劇下降,A套空分冷箱迅速封閉并退至汽輪機空轉。隨即更換新電磁閥,更換后切斷閥HV-09調試動作正常,A套空分進入開車恢復階段。

1 空氣純化系統

該系統主要由2臺吸附器、1臺蒸汽加熱器組成。分子篩吸附器為臥式雙層床結構,下層為活性氧化鋁,上層為分子篩,2臺吸附器切換工作。由空冷塔來的空氣,經吸附器除去其中的水分、CO2及其他一些CnHm后,除一部分作儀表氣以外,其余又分為3路:一路去增壓機110AC2,一路去冷箱經主換熱器冷卻后再去下塔,第三路去透平膨脹增壓機。

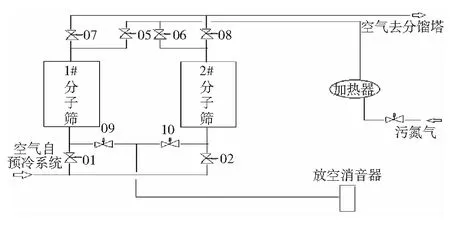

當一臺吸附器吸附時,另一臺吸附器則進行再生。由分餾塔來的污氮氣,經蒸汽加熱器加熱至180 ℃后,入吸附器加熱再生,脫附掉其中的水分及CO2,后經放空消聲器排入大氣。經由吸附器純化后的空氣水含量在-65 ℃露點以下,w(CO2)≤1×10-6,溫度為14 ℃。具體流程如圖1。

圖1 空氣純化系統

2 分子篩出現CO2穿透現象

6月24日,分子篩恢復投用后空分A套2#分子篩均在吸附2 h后,分子篩后二氧化碳質量分數開始上漲,最高漲至10×10-6,切至1#罐運行4 h,吸附末期分子篩后二氧化碳質量分數最高0.6×10-6,指標正常,遂開始排查分子篩后CO2在線含量超標的原因。具體排查過程如下:

1) 首先,通入標氣對分析表進行校正,校正前顯示數值9.68×10-6,校正完畢投用后顯示數值9.82×10-6,偏差不大,排除儀表故障導致的CO2在線含量超標。

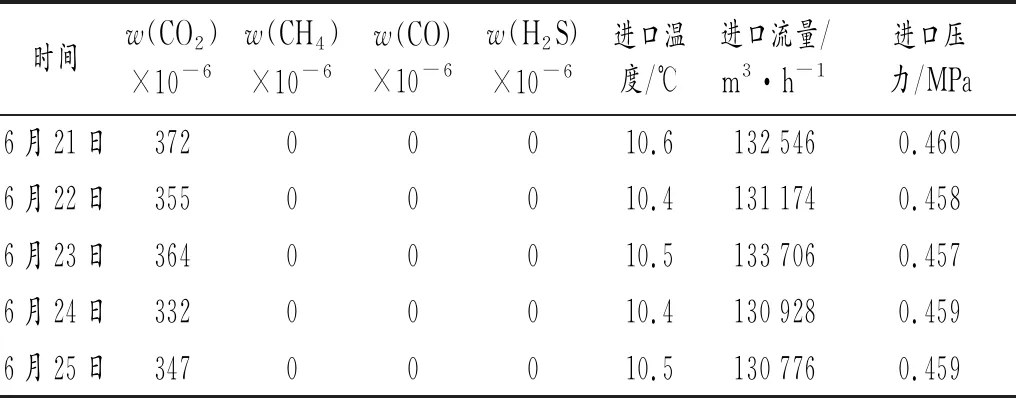

2) 對空氣過濾器進口大氣中雜質含量進行檢測,未發現進口氣源中二氧化碳或其他雜質含量異常偏高情況,超標前、后進入分子篩吸附器的空氣溫度及空氣流量均無上漲趨勢,具體數據如第46頁表1。

3) 運行過程中2#分子篩工作時吸附末期出口二氧化碳含量超標,1#分子篩吸附器工作良好,檢查2#分子篩吸附前再生加熱時間、再生氣氣量、冷吹時間、冷吹峰值均正常,說明再生比較徹底,再生效果可以達到工藝要求。1#、2#分子篩均為2014年7月更換,使用5年時間,雖然快到使用壽命,但根據1#分子篩運行情況可判斷是2#分子篩吸附劑存在問題。分析在09閥異常開啟后,2#分子篩處于冷吹再生的低壓時段,大量空氣經10閥進入2#分子篩。從趨勢檢查發現,2#分子篩罐體出口壓力由10 kPa漲至200 kPa以上,經過空冷塔的大量空氣突然泄壓,夾帶大量水進入2#分子篩。1#分子篩由于處于吸附狀態,空氣出口閥開位,后系統保持壓力,未對1#分子篩帶水,而處于再生階段的2#分子篩進水相對嚴重。氧化鋁不能完全吸附這些水分,就給分子篩增加了負荷,吸收了水分的分子篩,自由水與分子篩形成了水結晶,不能通過普通的再生方法再生出來,吸附二氧化碳的能力就大大降低。

表1 進入分子篩吸附器各參數

3 采取的處理措施

1) 經過空冷塔的0.45 MPa、13.5萬m3/h空氣突然去消音器放空,由于放空消音器設計量僅為5萬m3/h,導致剩余的空氣反串至微正壓的2#分子篩,可能使得2#分子篩床層不平整。6月27日,2#分子篩卸壓階段,打開2#分子篩3個人孔發現里面床層比較平整,但分子篩吸附劑顏色較新分子篩顏色發黑,判斷因分子篩吸附性能發生變化導致CO2吸附能力變差,于是,對該分子篩補充2 t UOP 13X-APG分子篩,切換后,分子篩運行趨輕微好轉,但吸附容量有限,運行過程中2#分子篩工作時吸附末期出口二氧化碳含量仍超標。

2) 通過增加B套減少A套空分裝置氧負荷,減少空氣處理量由13.5萬m3/h降至11萬m3/h,提高再生溫度,加大再生氣流量至34 000 m3/h~35 000 m3/h,延長分子篩加熱時間最長至90 min,延長冷吹時間30 min,在1#分子篩再生合格的前提下,盡量縮短2#分子篩的吸附時間,但運行過程中2#分子篩工作時出口二氧化碳含量仍超標。為提高A套2#分子篩的吸附能力,對2#分子篩實行加熱延長的方法,但是也加重了1#分子篩的吸附任務,從最初2#分子篩加熱延長90 min到現在的60 min,CO2在線分析從穩定不變到現在的也需要延長加熱時間,說明1#分子篩的吸附能力也在下降。

3) 經過與廠家溝通,制定專項在線更換技術措施,計劃在線更換河南洛陽建龍JLPM3高效分子篩29 t。7月26日,經公司批準,辦理在線更換方案,選擇A套2#分子篩泄壓步驟,暫停運行程序,中控專人看護程序,作業期間為防止閥門誤動作,導致污氮氣或大量空氣進入A套2#分子篩罐內,A套污氮氣進蒸汽加熱器閥門FCV11201B閥門、進蒸汽加熱器旁路閥門FCV11201A為氣開閥門,作業時安排儀表人員關閉再生氣A/B閥門儀表氣源;A套2#分子篩空氣進出口閥門02、08閥門,儀表專人監護,現場用扳手卡住閥門通軸,以防閥門誤動作。利用4臺真空卸料機及4臺普通卸料機對A套2#分子篩罐內分子篩進行抽取,放置到現場提前準備好的噸包內,并及時搬運抽取出的廢舊分子篩,避免影響現場施工進度;現場將噸包內的新分子篩填料吊至分子篩人孔處,人孔處作業人員裝填新分子篩填料;質檢人員對分子篩罐體內進行受限分析,分析合格后,作業人員進入分子篩罐體內,將填料鋪設均勻、平整,裝填完畢后檢修人員封閉人孔;中控人員解除A套2#分子篩暫停程序,在儀表人員確認的前提下,對A套2#分子篩程序進行跳步至并列切換,使A套2#分子篩直接進入吸附程序,工藝人員加強吸附時CO2在線監控。經過5 h作業,2#吸附器分子篩全部更換完畢。經過一周測試,分子篩吸附末期二氧化碳分析保持在0.10×10-6~0.27×10-6,運行正常,說明分子篩在線更換相當成功,為以后分子篩在線更換積累了寶貴的經驗。

4 后期處理

1) 自6月24日分子篩閥門異常,到7月26日分子篩更換,A套氧氣負荷從20 000 m3/h正常工況,惡化至A套氧負荷15 000 m3/h;由于長期A套純化后二氧化碳分析偏高,導致A套低壓板換局部凍堵跑冷嚴重,7月26日主換熱器低壓跑冷達10 ℃以上(正常3 ℃左右,停車前A套低壓主換溫差1.2 ℃),低壓板式換熱器壓差由之前的12.49 kPa上漲至現在13.67 kPa;A套主冷積液緩慢,基本維持冷量消耗,無富余液氧產出。2#分子篩吸附器填料吸附能力下降很大,吸附其他碳氫化合物能力下降很多,抗壓能力下降,部分主換的產品管道出口溫度開始出現零下,若時間久了,惡化嚴重,有凍壞管道的危險;同比分子篩事故前,A套主冷的總碳要比B套的高,為了防止出現主冷總碳超標引發事故,利用LNG裝置降負荷的機會,空分A套裝置退負荷,利用A套純化后空氣對冷箱整體復熱,待冷箱內溫度達零度以上,檢查冷箱出塔空氣露點連續3次合格后,A套系統開車,開車正常后低壓主換溫差1.2 ℃,低壓板式換熱器壓差12.14 kPa,恢復至2#分子篩工作時出口二氧化碳含量超標前的正常狀態,氧負荷及液氧產量正常。具體數據如表2。

表2 更換前后分子篩參數比較

5 結語

為了預防類似事故發生,儀表車間應仔細排查了空分界區內電磁換向閥易損部件的運行情況,對各部件的運行進行計劃檢修,對核心、關鍵的電磁閥進行定期更換;一旦出現空冷塔后空氣走短路直接去消音器放空,立即將機組負荷全部切至放空,檢查分子篩浸水情況,并對分子篩進行超級再生,吸附2個周期,分子篩吸附末期出口二氧化碳含量合格,方可繼續開車。