基于某導葉內環的新材料切削性能研究

張偉 王凱元 鄧月誠

摘 ?要:某一體導葉內環包括鑄造Ti3Al基合金材料和熱等靜壓成型的Ti2AlNb材料2種。此類材料在航空航天發動機領域具有廣闊的應用前景,其材料性質明顯區別于目前機匣類零件所選用的各個牌號的鈦合金和高溫合金等,其金屬切削性能必然與傳統材料存在差異。以此次零件試制為契機,收集有關數據,摸索加工規律,并初步形成Ti2AlNb和Ti3Al基合金材料的切削性能技術總結,為以后加工同類材料零件時能夠有預見性地降低風險、提高效率、控制成本,是很有必要的。

關鍵詞:切削;Ti2AlNb;Ti3Al

中圖分類號:V229 ? ? ? ? ? ? ? 文獻標志碼:A

1 項目背景

某導葉內環目前存在2種結構論證方案,其一是前、后半裝配結構,其二是一體結構。在一體導葉內環的結構方案中包括鑄造的Ti3Al基合金材料方案和熱等靜壓成型的Ti2AlNb材料方案。

Ti2AlNb和Ti3Al基合金具有比普通鈦合金更好的高溫性能、抗氧化能力和抗蠕變性能,又具有大幅小于鎳基高溫合金的材料密度,對發動機減重具有重要意義。因此,此類材料在航空航天發動機領域具有廣闊的應用前景,是下一代航空發動機零件主要材料的最有力競爭者之一。

2 問題描述

Ti2AlNb和Ti3Al基合金作為機匣類零件的新型材料,其材料性質明顯區別于目前機匣類零件所選用的各個牌號的鈦合金和高溫合金等,其金屬切削性能必然與傳統材料存在差異。目前行業內對于此類材料的研究全部集中在材料、冶金、焊接等領域,在相關技術資料中幾乎找不到任何對其機械加工性能的介紹或描述。

3 攻關內容

結合零件試制加工,對車削、銑削、鉆鏜、攻螺紋等工序的加工信息進行采集,試驗在多種不同的切削參數下,對刀具磨損、切屑狀態、零件表面質量、加工面技術狀態等數據進行收集和整理分析,歸納總結出一套較為經濟合理的機加切削方案。 證實Ti2AlNb和Ti3Al基合金一體結構導葉內環單組件的機加可行性。形成Ti2AlNb和Ti3Al基合金切削性能技術總結報告。

4 具體工序的試驗內容劃分

結合工藝路線分析可知,零件以車削加工為主(Ti3Al導葉內環8道,Ti2AlNb導葉內環9道),車削主要使用常見的R0.8偏刀和R2球刀,粗精加工有序分布,加工部位也以非常典型的內外圓、端面居多,具備較好的試驗條件,因此車削加工以分組試驗的方式采集加工數據并進行分析。

5 研究方式

考慮到現場的實際以及需要保證零件加工質量和交付周期進行試驗攻關的實際情況,應當盡量減少試驗的變量;從機匣廠現場的實際應用出發,優先探索加工時切削速度(轉速)、進給量、切削深度3個主要控制變量。將其他因素的影響盡可能地降低,以此來凸顯新材料在不同加工參數組合中的表現。

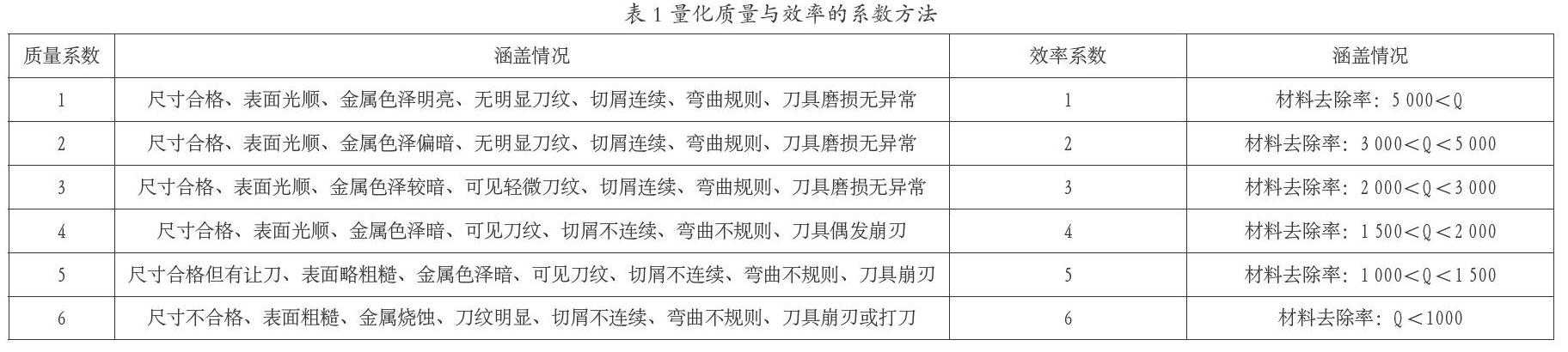

6 評價切削狀態的方法

影響切削過程的因素有很多,切削力、切削熱、材料、切削用量、刀具規格、切削連續性、振動、冷卻、潤滑、刀具磨損積屑、偶發意外等,變量的觀察和測量都比較困難,實際操作效率很低或者根本不具備觀測條件。

7 試驗參數選取范圍

以切削高溫合金常用的切削參數:n=15 r/min~35 r/min,f=0.1 mm/r~0.3 mm/r,ap=0.1 mm~0.4 mm為出發點,適當向“高點”拓展范圍,但在較穩妥的“低點”范圍增加數據采集密度。

8 信息收集

在Ti3Al導葉內環單件的No.20粗車前端、No.25粗車后端、No.60車前端焊蜂窩面、No.65車后端焊蜂窩面共4道車加工工序, Ti3Al導葉內環組件的No.35精車前端、No.55精車后端共2道車加工工序中,共采集車削加工數據228組。

在Ti2AlNb導葉內環單件的No.25粗車前端、No.30粗車后端、No.35車前端焊蜂窩面、No.40車后端焊蜂窩面共4道車加工工序, Ti2AlNb導葉內環組件的No.35精車前端、No.55精車后端共2道車加工工序中,共采集車削加工數據87組。

9 數據分析

9.1 Ti3Al基合金導葉內環車削

由表1可以得到以下結論。1)切深0.1 mm以下時,可選進給范圍0.1 mm~0.3 mm,進給增大時切削速度必須降低。 2)切深0.1 mm以上時,進給不能大于0.2 mm。3)切深不能超過0.5 mm,且切深增大,切削速逐漸降低。4)參數的基本范圍:切深0.5 mm以下、進給0.1 mm/r~0.2 mm/r、切削速度35 m/min~75 m/min(轉速約為15r/min ~ 35 r/min)。

Ti3Al基合金導葉內環取得3級以上質量系數、3級以上效率系數時不同切深所需要的切削速度和進給量。1)切深0.2 mm~0.5 mm,切深0.2 mm時進給不低于0.2 mm,

切深0.5 mm時進給不大于0.2 mm。1)進給0.1 mm~0.3 mm,且隨切深、進給增大,切削速逐漸降低。1)切削速度一般不低于35 m/min,不高于75 m/min,在切深0.2 mm以下時可以達到70 m/min以上。 1)參數的基本范圍:切深0.3 mm~ 0.4 mm、進給0.12 mm/r~0.32 mm/r、切削速度35 m/min ~75 m/min(進給0.3 mm/r時須降低)。

Ti3Al基合金導葉內環取得3級以上質量系數、3級以上效率系數時不同切深所需要的切削速度和進給量。1)切深0.2 ~0.5,切深0.2時進給不低于0.2,切深0.5時進給不大于0.2。2)進給0.1~0.3,且隨切深、進給增大,切削速逐漸降低。3)切削速度一般不低于35,不高于75,在切深0.2以下時可以達到70以上。4)參數的基本范圍:切深0.3 ~ 0.4、進給0.1~0.3、切削速度35 ~75(進給0.3時須降低)。

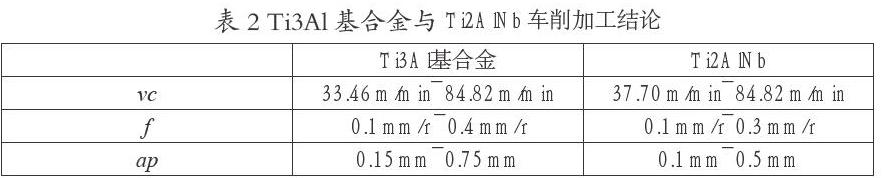

Ti3Al基合金導葉內環對228組不同切削速度、不同進給、不同切深條件下的零件表面加工質量進行評價,綜合加工效率,得出Ti3Al材料的切削加工參數結論。

車削參數可達范圍: vc= 33.46 m/min~84.82 m/min;f=0.1 mm/r ~0.4 mm/r;ap=0.15 mm~0.75 mm。

該范圍內選擇的車削加工參數加工出零件尺寸合格,表面光順、粗糙度值不大于Ra3.2,無積屑或表面燒蝕的情況,切屑完整連續,排屑散熱情況較好,刀具磨損正常,加工中無刀刃崩碎情況,加工經濟性良好,刀具磨損情況證實該材料硬度小于常見高溫合金,大于常見鈦合金,黏性不明顯,讓刀情況不明顯,具備機械加工條件。

9.2 Ti3Al基合金導葉內環銑削

9.2.1 徑向凸臺表面

使用φ20R1合金銑刀側刃進給,ap=1 mm,S由300 r/min起始,逐漸增加至500 r/min,加工噪聲推測振動不明顯,該轉速下F由20 m/min提高到100 m/min完成加工(在近毛料表面F適當降低)。

9.2.2 噴嘴端面

使用φ14合金銑刀側刃進給,ap=1 mm,S由300 r/min起始,逐漸增加至400 r/min,加工噪聲和加工后表面質量推測振動不明顯,該轉速下F由20 m/min提高到80 m/min完成加工。

9.2.3 徑向孔、端面孔、螺紋孔

徑向孔:φ12合金銑刀擴孔后φ19 鏜刀加工。擴孔ap=1.75mm,S=300r /min后調整至400r/min,F由20提高到30mm/min完成加工;鏜孔ap=0.25mm,S=300r /min未調整,F=10m/min后調整到20m/min完成加工。

端面孔:φ3中心鉆,S=300r /min,F=50; φ5.08鉆頭,S=300r/min,F=50;φ7鉆頭,S=400r /min,F=50 m/min;擴孔銑刀S=400r /min,F=50;鏜孔ap=0.25mm,S=400r /min,F=10完成加工。

螺紋孔:M6-6H螺紋銑刀,S=1 000 r/min,F=10 m/min未調整完成加工。

9.3 Ti2AlNb導葉內環車削

Ti2AlNb導葉內環采集數據的質量、效率系數分布情況。1)切深0.2 mm以下時,可選進給范圍0.1 mm~0.4 mm,切深、進給增大時切削速度必須降低。2)切深0.3 mm以上時,進給不能大于0.3 mm。3)切深0.4 mm以上時,切削速度不大于65 m/min。4)切深不能超過0.5 mm,且切深增大,切削速逐漸降低。5)參數的基本范圍:切深0.5 mm以下、進給0.1 mm~0.4 mm、切削速度15 m/min~85 m/min(切深大于0.3 mm時須大幅降低)。。

Ti2AlNb導葉內環取得3級以上質量系數、3級以上效率系數時不同切深所需要的切削速度和進給量: Ti2AlNb導葉內環對87組不同切削速度、不同進給、不同切深條件下的零件表面加工質量進行評價,綜合加工效率,得出Ti2AlNb的切削加工參數結論。

車削參數可達范圍如下。

vc=37.70 m/min~84.82 m/min;f=0.1 mm/r ~0.3 mm/r;ap=0.1 mm~0.5 mm。

該范圍內選擇的車削加工參數加工出l零件尺寸合格,表面光順、粗糙度值不大于Ra3.2,無積屑或表面燒蝕的情況,切屑完整連續,排屑散熱情況較好,刀具磨損正常,加工中無刀刃崩碎情況,加工經濟性良好,刀具磨損情況證實該材料硬度小于常見高溫合金,大于常見鈦合金,黏性不明顯,讓刀情況不明顯,具備機械加工條件。

9.4 Ti2AlNb導葉內環銑削

9.4.1 徑向凸臺表面

使用φ20R1合金銑刀側刃進給,ap=1 mm,S由400 r/min增加至500 r/min,該轉速下F由20 m/min提高到80 m/min完成加工(在近毛料表面F適當降低)。

9.4.2 噴嘴端面

使用φ14合金銑刀側刃進給,ap=1 mm,S由300 rev/min起始,逐漸增加至400 rev/min,加工噪聲和加工后表面質量推測振動不明顯,該轉速下F由20 mm/min提高到50 mm/min完成加工。

9.4.3 徑向孔、端面孔、螺紋孔

徑向孔:φ12合金銑刀擴孔后φ19鏜刀加工。擴孔ap=1.75 mm,S=300 r/min后調整至400 r/min,F由20 m /min提高到30 m /min完成加工;鏜孔ap=0.25 mm,S=300 r/min未調整,F=10m/min后調整到20 m/min完成加工。

端面孔:φ3中心鉆,S=300 r /min,F=50 m/min;φ4.3鉆頭,S=300 r/min,F=50 m/min;φ7鉆頭,S=400 r /min,F=50 m/min;擴孔銑刀S=400 r /min,F=50 m/min;鏜孔ap=0.25 mm,S=400 r/min,F=10 m/min完成加工。螺紋孔:M5-6H螺紋銑刀,S=1 000 r/min,F=10 m/min未調整完成加工。

10 結論

對不同切削速度、不同進給、不同切深條件下的零件加工質量進行評價,綜合加工效率,得出車削加工的如下結論,可達參數范圍見表2。

車削數據及推薦參數、銑削數據見前文分析。

參考文獻

[1]張建偉,李世瓊,梁曉波,等.Ti_3Al和Ti_2AlNb基合金的研究與應用[J].中國有色金屬學報,2010,20(S1):336-341.

[2]馮艾寒,李渤渤,沈軍.Ti2AlNb基合金的研究進展[J].材料與冶金學報,2011,10(1):30-38.