乙烯裝置急冷油泵機械密封改造

孫博 于明 李長喜 姜冰 趙林

摘? ? ? 要:分析了急冷油泵機械密封損壞的原因,介紹了機械密封及系統方案和雙端面機械密封運行原理,針對性的提出了解決措施。機械密封系統改造后機泵運轉可靠性得到提升,保證了機泵長周期穩定運行。

關? 鍵? 詞:方案;改造;機械密封;運行

中圖分類號:TQ 221.21+1? ? ? 文獻標識碼: A? ? ?文章編號: 1671-0460(2019)10-2396-04

Abstract: The cause of mechanical seal damage of quench oil pump was analyzed. Mechanical seal and its system scheme were introduced as well as the operation principle of double end-face mechanical seal, and some solutions were put forward. After the mechanical sealing system was reformed, the reliability of the pump operation was improved to ensure the long-term stable operation of the pump.

Key words: Scheme; Renovation; Mechanical seal; Running

某80萬t/a乙烯裝置采用美國 S&W 公司專利技術。乙烯裝置裂解單元有1臺USC-12M 型式的氣體裂解爐和7臺USC-176U 型式的液體裂解爐,SW公司的專利波紋塔盤應用到急冷油塔和急冷水塔中,該塔盤優點在于性能高效、流通量較大、壓力降較小、不容易結焦、運行時間長的特點。制冷分離單元采取了前脫丙烷前加氫流程,高低壓塔脫丙烷,乙烯精餾塔和乙烯制冷壓縮機組成開式熱泵系統,并應用了S&W 公司最新開發的HRS乙烯分離熱集成精餾技術。

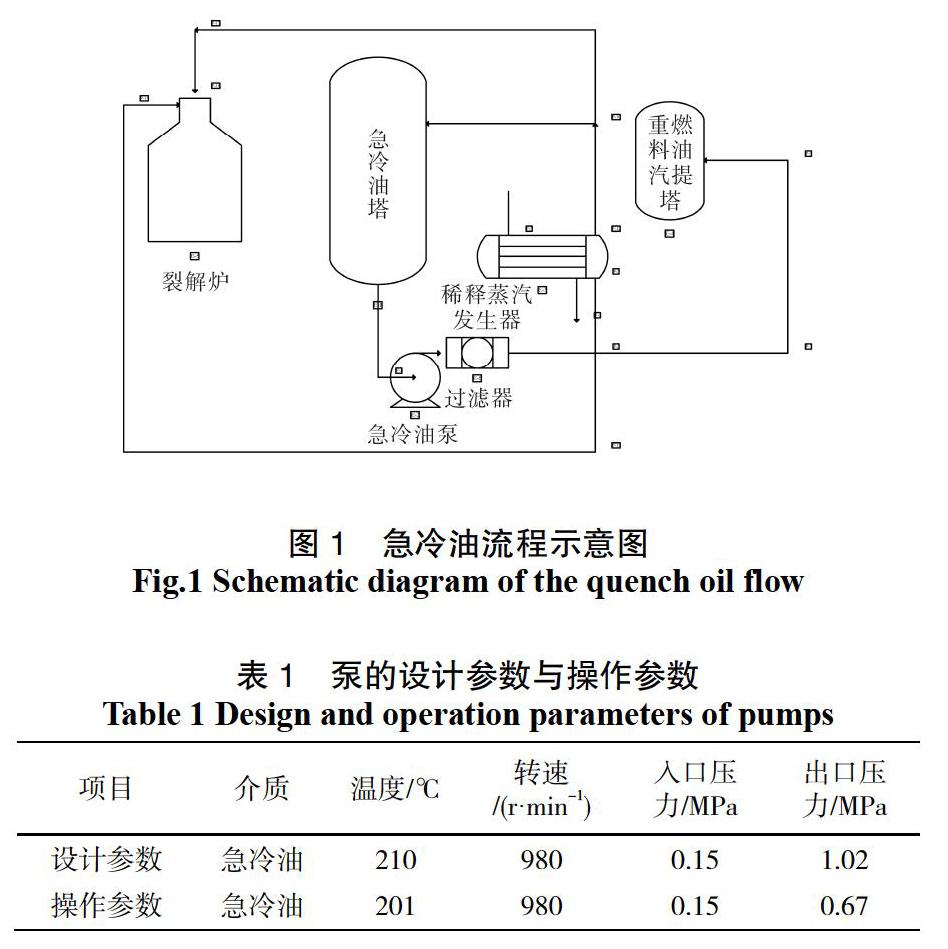

急冷油塔塔底的急冷油利用急冷油循環泵抽出,經過自動刮渣過濾器過濾,除去大于2 mm的焦粒后,進入急冷油管路,急冷油管路有三股回路:第一股通過稀釋蒸汽發生器急冷油再沸器對工藝水加熱實現急冷油的冷卻,同時回收急冷油的高品位熱能以發生稀釋蒸汽;第二股急冷油進入重燃料油汽提塔,利用高壓蒸汽及裂解氣進行汽提減黏;第三股急冷油到急冷器中,對廢熱鍋爐出來的裂解氣進行油冷卻。見圖1急冷油流程示意圖。從工藝生產系統中可以看出,急冷油泵能否長周期安全平穩運轉,關系到整個乙烯裝置是否能平穩運行,同時

也關系到該廠的經濟效益。

1? 急冷油泵簡介

1.1? 急冷油泵有關參數

該乙烯裝置急冷油循環泵采用單級雙吸兩端支

承徑向剖分式離心泵,日本FLOWSERVE公司生產,A泵由透平驅動,B/S泵由電機驅動,型號為16HQS-356,出口壓力為1.1MPa,設計的正常/額定流量為2 531/3 037.5 m3/h,揚程為100.61 m,轉速為980 r/min,機泵密封方案為PLAN32+62方案,機械密封由德國博格曼公司生產,泵的設計參數與操作參數見表1。

從表1可以看出,急冷油循環泵入口壓力為0.15 MPa,對雙支承泵出口端密封腔處壓力稍高,為0.6~0.9 MPa。入口壓力低,密封腔壓力也很低,容易形成工藝性抽空、氣蝕機械密封故障 [1];急冷油在工作溫度下黏度為95.36 mm2/s(50 ℃),黏度大容易造成波紋管斷裂現象;急冷油中含有雜質,極易造成密封端面劃傷及波紋管失彈;此外急冷油含有一定的腐蝕性,極易造成腐蝕泄漏。

1.2? 急冷油泵故障情況

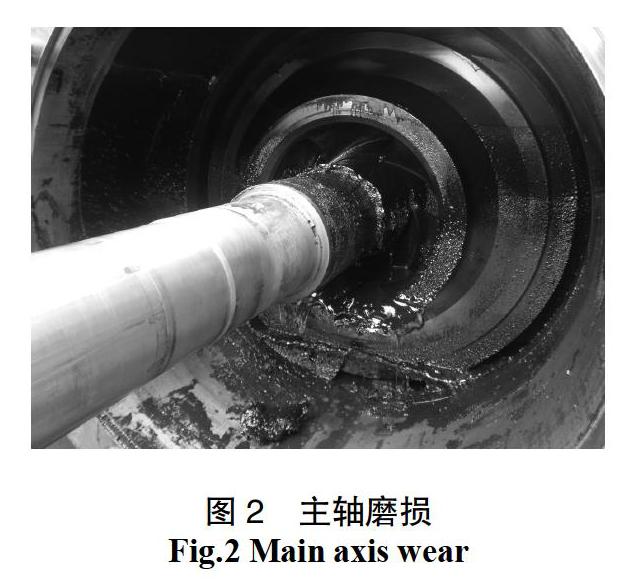

該泵開車投用運轉后出現過多次故障,故障現象全都是驅動端和非驅動端軸承出現落架,滾動體嚴重磨損,支撐架破碎、喉部襯套與軸套發生剮蹭咬合、主軸與機械密封軸套刮磨、機械密封出現泄漏等。見圖2。

1.3? 急冷油泵故障原因分析

由于急冷油的特殊性,這臺泵沒有采用串聯密封,而是采用API682C 型標準密封,沖洗采用32+62 的方案,解決急冷油雜質多、低溫下黏度大的問題。由于泵的介質雜質較多,設計顆粒直徑最大為25 mm,在口環和密封設置了沖洗,沖洗油采用盤油,保證密封的正常工作,用低壓蒸汽作為密封的急冷介質,這樣在正常工作時,低壓蒸汽可以降低急冷油的溫度,保證密封在一個合理的工作環境中運行,在泵備用時,低壓蒸汽也可以用來加熱密封腔中的急冷油,保證急冷油不冷凝,如果密封腔的急冷油冷凝,會導致波紋管失去彈性,失去了補償能力,會引起密封泄漏,急冷油冷凝,在泵啟動時,會因為啟動扭矩過大導致密封損壞。

但在設計62方案時,低壓蒸汽沒有蒸汽流通限流設施,只能通過管道上的閘閥調節蒸汽量,在閘閥開度稍大的情況下,蒸汽流量存在過大現象,過量的蒸汽容易通過油封串入軸承箱導致潤滑油油水混合造成潤滑油乳化,進而導致軸承潤滑效果不好,軸承磨損,滾動體落架。軸承落架后,整個轉子失去了支撐點,在泵體內的中心位置發生了偏移,旋轉過程中出現了金屬之間的摩擦,導致喉部襯套與軸套發生咬合,泵軸磨損、機械密封動環碎裂,發生急冷油外漏。見圖3。

2? 存在問題

急冷油泵是否能長周期安全平穩運行,機械密封是關鍵因素,從上面的原因分析來看,機械密封采用32+62方案,一旦操作疏忽,低壓蒸汽量過大就會造成軸承箱內部潤滑油乳化,軸承容易落架,存在較大隱患。并且急冷油泵輸送介質最高運行溫度大于200 ℃,屬于高溫熱油泵管理范疇,采用單端面機械密封,其主要泄漏點在動靜環端面上,單端面密封只有一個端面,見圖4,一旦密封泄漏,高溫的急冷油就會泄漏到環境中,不僅會導致機泵故障,污染環境,甚至會著火、爆炸,造成人身傷亡。因此急冷油泵密封改造勢在必行。

3? 急冷油泵機械密封改造

3.1? 高溫熱油類密封的選型

3.1.1? 選型基本要求

高溫熱油泵密封應采用符合API682-2004規定的背靠背、面對面、面對背有壓雙端面密封,特殊情況可考慮選用面對背無壓雙端面密封[1]。

3.1.2? 沖洗方案的選擇

高溫熱油泵的雙密封可根據現場實際情況選擇P21(23、32)+53A(B)、P21(23、32)+54或P21(23、32)+74;無壓雙密封結構(即P52方案)需保證排放的安全性。介質含有固體顆粒等容易對密封造成破壞,采用P32外沖洗;介質較潔凈的可采用P21(23)自沖洗或P32外沖洗。

3.1.3? 密封形式和材質的選擇

高溫泵密封彈性元件推薦采用耐高溫金屬波紋管,根據介質的腐蝕特性和溫度選用不同材質金屬波紋管。

3.2? 高溫熱油類密封的方案確定

參照上述密封方案和選型要求及其他兄弟單位對該泵的改造經驗,最終采用P32+53A密封方案。

該方案及選型特點是,內側密封為主密封,它承受密封罐封液與PLAN32沖洗液之間的壓差,密封結構采用靜止型波紋管,設計合理,內側密封采用PLAN32沖洗方案,即外部接封油管線,外側密封作為內測密封的輔助密封,可以起到對內側密封的保護作用。密封罐中密封液的壓力作用在外側輔助密封上,所以外側附屬密封同樣也選擇了金屬波紋管密封。外側附屬密封選用P53A方案,潔凈的高純度氮氣引入密封罐中升壓,一直升到比PLAN32方案中沖洗液的壓力高0.14~0.41 MPa為止。當主密封失效時,外側密封可以在有限的時間內起到密封的作用,有足夠的時間切換設備,保證工藝介質不會大量泄漏到大氣中[2-5]。

內側主密封或外側密封正常使用時,會有微量泄漏,機泵經過一段時間的運行后,密封罐里的密封液體因泄漏逐漸變少,密封液減少到液位開關浮球位置時,液位開關會發出報警信號,這時需要用柱塞泵往密封罐中補充密封液,當密封液補充到正常液位時,機械密封就可以保證正常的運行。正常運轉時,當巡檢發現密封罐液位低于標準液位刻度線較多時,也需要用柱塞泵帶壓補液。

當密封罐封液壓力下降到設定值時,壓力開關會低報警,此時需再用氮氣加壓,以保證設備正常運行。

當內側主密封失效時,會造成密封罐中的密封液向泵腔內泄漏,密封液液位下降,密封罐中的氮氣壓力下降,一直降到報警值以下,液位開關和壓力開關發出報警信號,密封罐頂部壓力表數值與泵密封腔內壓力一致,可判斷主密封失效,需要將泵停止運行,更換新的機械密封。

外側輔助密封因運行介質潔凈,工況穩定,不容易損壞,假如外側輔助密封失效,會造成空氣側有白油漏出,滴落在泵基礎臺板上,同時密封罐中密封液液位下降,密封罐中的氮氣壓力下降,一直降到報警值以下,液位開關和壓力發出報警信號,密封罐中的氮氣壓力會降至常壓,密封罐頂部壓力表數值為0,需要將泵停止運行,更換新的機械密封。見圖5。

3.3? 機械密封和系統改造的注意事項

PLAN32 方案中需要提供品質穩定的外沖洗液,溫度:≤80 ℃壓力:高于密封腔壓力0.1~0.2 MPa;流量:≥8 L/min。

PLAN53A中應為系統提供穩定的氮氣壓力源并滿足高于密封腔介質壓力的0.14~0.41 MPa。

PLAN53A中為儲液罐提供循環冷卻水,溫度<40 ℃,壓力<0.8MPA,流量25~30 L/min。

PLAN53A中的液位開關和壓力開關需要引入DCS系統中,將采集的數據用在DCS實現遠程監控及體現報警信息。

PLAN53A中應為儲液罐提供耐高溫白油或理化性能相近的潤滑油。

PLAN53A輔助系統,需根據現場實際情況安裝罐體及所有緩沖介質的管線不銹鋼,并且現場彎制到位后組焊。

4? 改造效果

通過機械密封方案的改造,延長了該泵的使用壽命,滿足裝置長周期運行的需求,檢修周期從1 a增長到2 a左右,機泵平均維修間隔時間MTBF由122升上到141。

由于原Plan62方案取消,沒有密封蒸汽的通入,該泵驅動端和非驅動端的軸承箱內潤滑油經過檢測含水量為0,徹底解決了因潤滑油乳化破壞油膜而降低了軸承的潤滑油效果,增大部件之間的摩擦,引起軸承落架的問題。

提高了機械密封運行的可靠性,根除了主密封失效急冷油泄漏到大氣中的安全隱患。而且改善了因密封蒸汽的通入,凝結水伴隨急冷油滴落到泵基礎臺板上造成現場環境衛生低標準的現象,也減輕了清理衛生的勞動強度。

因泵的運行壽命延長,檢維修頻次減小,避免了急冷油的損耗,降低了人工維修成本,節省了設備備件更換費用,每年大約可節省的經濟效益達60萬元。

5 ?結 論

急冷油泵采用P32+53A密封方案,采用背靠背串聯高溫金屬波紋管密封,開機連續運轉72 h,白油系統循環正常,密封罐白油進口溫度60 ℃,出口溫度50 ℃,進出口溫度差達到10 ℃,液位始終保持在75%~85%之間,壓力穩定在0.6 MPa,機封運轉至今已有一個月驅動端和非驅動端密封運行狀態良好,沒有出現一級或二級密封泄漏現象。

參考文獻:

[1] 李強,徐瑛,劉二斌.高溫熱油泵密封改造[J].山東化工,2012,41(4):95-98.

[2] 郝木明.機械密封技術及應用[M].北京:中國石化出版社,2010.

[3] 王汝美.實用機械密封技術問答[M].北京:中國石化出版社,2006.

[4] 美國石油協會.用于離心泵和回轉泵的泵一軸封系統[M].北京:兵器工業出版社,2002.

[5] 何啟亮.第三版標準沖洗方案解析[J].湖南農機,2011.