長慶油田套管堵漏用有機樹脂研發及應用

郭鋼,李瓊瑋,楊立華,盧文偉

(1.長慶油田分公司油氣工藝研究院,西安 710018;2.低滲透油氣田勘探開發國家工程實驗室,西安 710018)

0 引言

長慶油田目前有套損井2400 余口,近年來新增套損井達200 口/年左右。隔采工藝和水泥堵漏技術作為套損治理的主體技術,初步解決了關鍵材料、工具設計和施工工藝等難題,但目前仍然存在成功率低、有效期短等問題[1]。尤其是對吸水量小于200 L/min 的套損段,水泥材料顯得一籌莫展[2]。

近年來,隨著科技的不斷發展,堵漏技術有了較大的進步,堵漏材料的品種也不斷增多。樹脂由于具有低黏注入和良好流變性,高耐鹽、耐酸、耐油,抗壓能力強,有效周期長的特性,因而逐漸被用作油井堵漏材料[3]。在美國、沙特等國,該技術的使用獲得了顯著的技術效果并且已經取代了傳統的水泥堵劑而成為最受歡迎的堵漏化學體系[4]。國內近幾年也開始了大范圍的有機樹脂化學堵漏工藝探索,取得了一定進展。介紹了長慶油田套管堵漏用液態樹脂的選擇與合成,對其性能進行了評價,并進行了現場應用。

1 套管堵漏用液態樹脂的合成

目前市場上主要的液態樹脂堵劑材料為:環氧樹脂類、聚酯樹脂、呋喃樹脂和硅烷醇樹脂[5],他們在與不同固化劑的作用下,發生空間網狀交聯,形成高強度固體。主要產品有:美國M&D 公司的ERS 樹脂堵劑、哈里伯頓公司的Well Lock、FRAC 公司的Well care@樹脂堵劑、挪威TEC 公司的Well CEM。

長慶油田通過改性環氧樹脂與咪唑類固化劑、縮水甘油醚增韌劑、聚乙烯蠟類流變促進劑,按照比例攪拌均勻后制得油氣田套管堵漏用樹脂材料。

2 樹脂性能評價

為了滿足套管堵漏現場作業,液態樹脂堵劑必須滿足以下性能:良好的流動性來保證注入性;在不同溫度下的固化時間;機械耐壓強度,包括與鋼管的內外剪切強度及與巖石的膠結強度;耐鹽及原油特性;耐形變性能;可鉆性。針對以上性能要求,對制得的樹脂材料進行了相關測試。

1)流動性。液態樹脂優于水泥體系的主要特點之一就是優異的流動性,表現出良好的注入性,尤其是在一些低吸水量套損井治理中顯得尤為重要。測得自制的樹脂體系黏度為25~75 mPa·s,能夠滿足現場使用要求。表現為在地面具有流動性,進入地層后流動能力降低,直至無法流動,達到封堵的目的[6]。

2)固化性能。樹脂堵劑具有在不同地層溫度下,通過調整不同配方實現不同的固化時間。固化時間過短,對于施工較為危險,容易發生“插旗桿”現象[7];固化時間過長,會導致試壓時承壓能力不足。對不同溫度下,不同環氧樹脂與固化劑比例的產品固化時間進行實驗,結果見表1。從實驗結果可以看出,隨著溫度的升高,固化時間逐漸縮短;固化劑占比增大,固化反應加快。

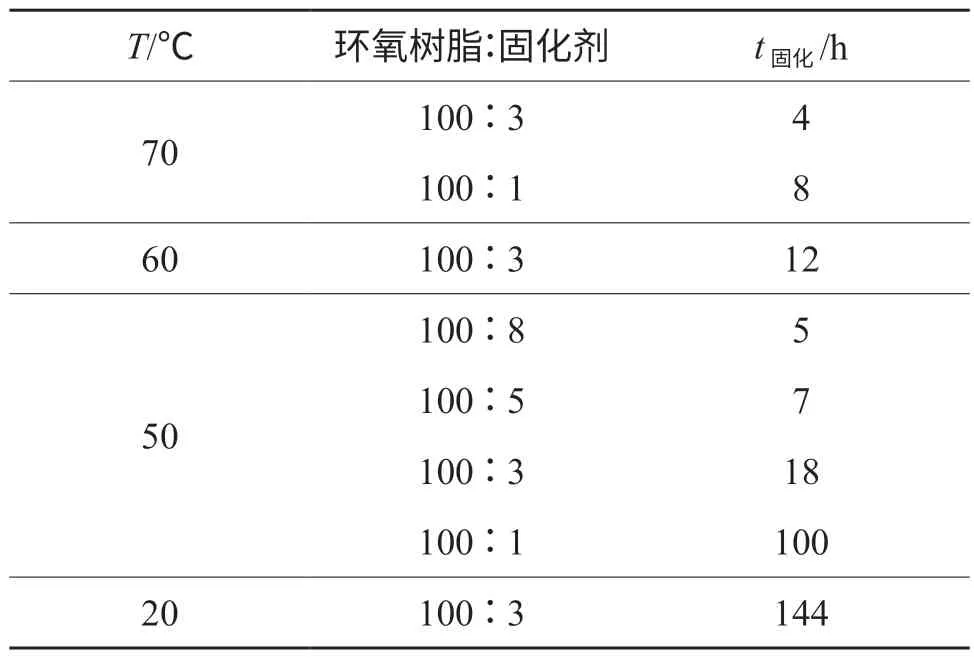

表1 套管堵漏用液態樹脂的固化實驗結果

在50℃觀察凝膠成膠變化。測試方法:將裝有凝膠液離心管放平,測量放置不同時間后離心管內液體停止流動時間,實驗結果如表2 所示。從表2 可以看出,不同樹脂與固化劑比例,體系失去流動性時間不同,現場施工可以根據不同施工工藝選擇體系比例。

表2 套管堵漏用液態樹脂的固化流動實驗

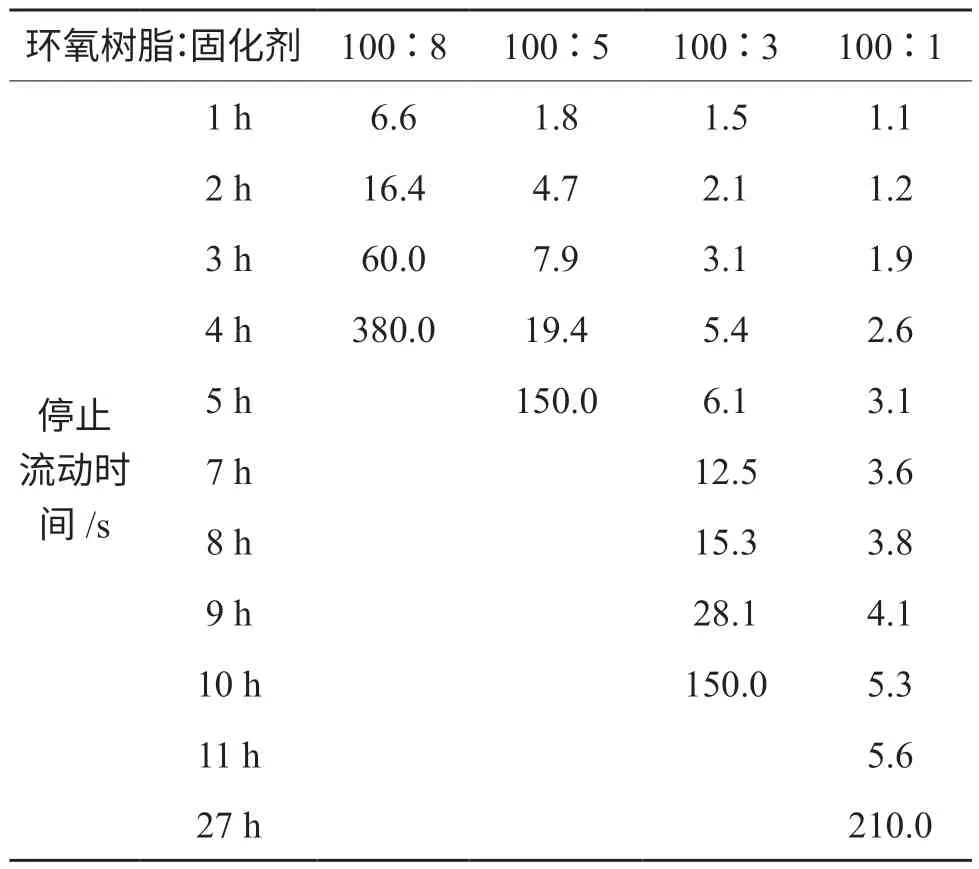

3)機械耐壓強度測試。耐壓強度反映了樹脂本身的承壓性能,這也是樹脂體系強于水泥體系優點之一。運用壓力機對液態樹脂進行耐壓性能測試[8]。圖1 中,樹脂在58 kN 發生形變,內部未出現裂痕,只是發生了塑性形變,壓力達到105 kN 時,樹脂外圍才出現破碎。樹脂直徑為2.5 cm,計算得樹脂發生形變耐壓強度為118 MPa,表現出良好的機械性能。

圖1 樹脂耐壓測試

4)膠結強度。堵漏樹脂不但自身要有很好的機械強度,而且必須與套管及地層有較好的膠結強度,才能保證一定的封堵性能。運用壓力機對堵漏樹脂的膠結強度進行了測試。堵漏樹脂與鋼管抗外剪切強度為15.4 MPa,內剪切強度為26.1 MPa。與巖石內剪切強度為10.5 MPa,表現出良好的膠結強度[9]。

5)耐鹽及耐油特性。將配制好的堵漏樹脂與標準鹽水、煤油按照1∶1 完全混合后,在50 ℃進行固化,再進行耐壓測試。如圖2 所示,堵漏樹脂在與鹽水、煤油混合后能夠完全固化,與鹽水混合固化后耐壓強度為95 MPa,與煤油混合固化后略有分層,耐壓強度為83 MPa,均能滿足現場要求,耐鹽耐油性能良好。

圖2 樹脂與鹽水(左)、煤油(右)混合后固化實驗

6)耐形變力學性能。堵漏樹脂不僅要有高強硬度,更要有一定形變韌性,有利于封堵細小裂縫。運用MTS 力學測試系統對堵漏樹脂進行測試。測得堵漏樹脂楊氏模量為8811 MPa(長7 巖心25 000 MPa),泊松比為0.36(長7 巖心0.3~0.4)能夠較好地抵抗彈性形變,強度較大。同時該系統模擬儲層圍壓30 MPa 情況下,最大載荷40.76 kN,樹脂最大抗壓強度83.03 MPa[10-11]。

7)可鉆性。套管堵漏作業由于要將堵劑擠入井筒并在破損段固化,因此必然會在井筒內留堵劑塞。為了后續生產,堵劑塞必須進行鉆磨去除。若其不好鉆磨,導致工期長,成本增加。為此,對堵漏樹脂的可鉆磨性進行了測試。將樹脂做成φ120 mm×850 mm 圓柱,用鉆機進行鉆磨,鉆壓1400~1840 kg,扭矩100~460 N·m,轉速320 r/min,鉆磨時間36.5 min,表現出良好的鉆磨特性。

與國外同類產品相比,長慶油田有機樹脂堵劑各類指標接近國外水平,在抗壓力能力等部分性能存在一定不足,考慮國外體系25 萬元/m3的價格,長慶樹脂體系能夠滿足生產需求,較為實用。

3 現場應用

由于有機樹脂堵劑優異的性能,2018 年長慶油田進行5 口現場套管堵漏試驗,封堵成功率100%。

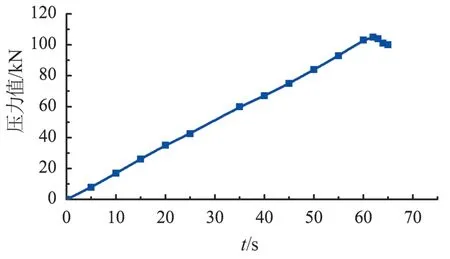

鎮A 井已生產8 年,初期日產液4.86 m3,日產油3.15 t,含水22.8%。2017 年3 月套管破損,含水至100%。套管破損前日產液1.40 m3,日產油0.81 t,含水31.6%。該井隔采2 次,恢復油量1.0 t,但有效期短。工測穿孔點1605 m,經封隔器驗證求吸水更正為1708~1711 m,差距100 m 以上。擠堵劑分3 次,壓力在12~16 MPa 之間;進入地層樹脂0.16 m3。截至目前,鎮A 井累計復產油量277 t,日均產油1.66 t/d,含鹽量施工前為5971 mg/L,施工后為85 512 mg/L,生產曲線見圖3。

圖3 鎮A 井生產曲線

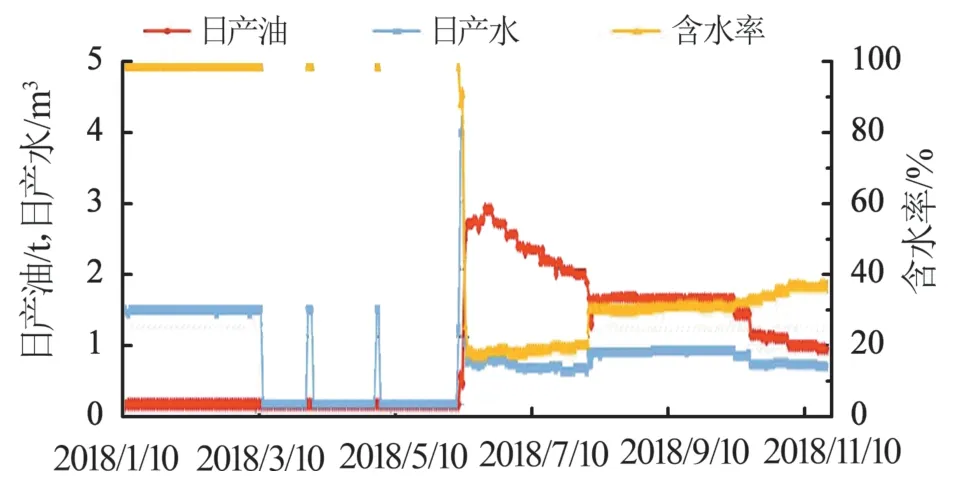

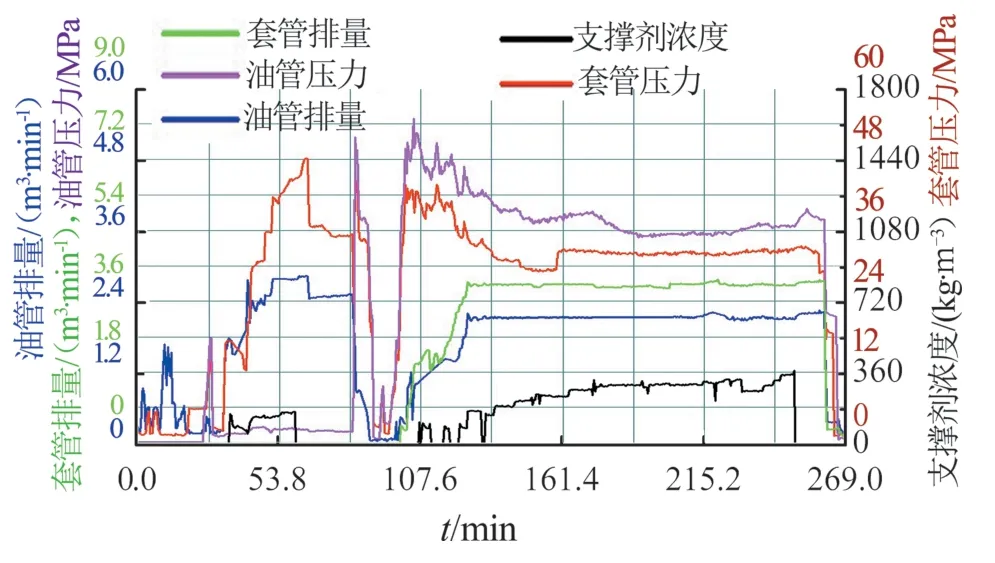

華B 井為2018 年新井,在壓裂第3 段時壓力下降20 MPa,疑似套管漏失。隨后停止壓裂施工,通過井下電視、噪聲測井、井溫測井測得634~635 m 處存在漏點。通過先降漏失、后擠堵劑方式成功封堵漏失段。堵漏后完成后續16 段施工,最高油/套管壓力為59.3/47.5 MPa,平均施工油套管壓力為33.4/34.1 MPa,平均每段施工時間為150 min。樹脂堵漏滿足了壓裂施工要求,壓裂曲線見圖4。

圖4 華B 井第11 段壓裂曲線

4 結論

1.液態樹脂由于其良好的流動、注入等特性逐漸成為套管堵漏新型材料方向。

2.長慶油田通過改性環氧樹脂形成了液態堵漏樹脂體系。該體系低黏、易注入、固化時間可控、耐壓強度高、膠結強度高、耐鹽耐油、耐形變能力強、可鉆性良好。

3.油田礦場試驗表明,液態樹脂堵劑施工成功率高、耐壓強度大,為油田穩產增產提供一條新的技術途徑。同時,液體樹脂堵劑也可在老井井筒再造、氣井封氣竄降套壓、封井等作業中使用。