乙烯裝置低排放停車措施與探討

于洋 何馨

摘 ?????要:介紹了某石化80萬t/a乙烯裝置低排放倒空方法,開創了天然氣、氮氣聯合開車法,避免了將大量烴類物料物料直接排放至火炬系統,最大限度的回收了物料,同時縮短了后續置換時間,做到真正意義上的低排放停工,取得了可觀的經濟效益和良好的環境效益。

關 ?鍵 ?詞:天然氣開車;低排放;乙烯;停工

中圖分類號:TQ 052 ??????文獻標識碼: A ?????文章編號: 1671-0460(2019)06-1350-04

Abstract: The low emission emptying method of 800 kt/a ethylene plant in Fushun petrochemical company was introduced. The method can avoid the direct emission of hydrocarbons materials to the torch system, and can maximally recycle the materials, at the same time, the subsequent replacement time can be shortened to realize true low-emission shutdown, achieving significant economic benefits and good environmental benefits.

Key words: Natural gas startup; Low emission; Ethylene; Shutdown

某石化烯烴廠乙烯裝置于2012年10月建成投產,設計能力為80萬t/a,采用SW前脫丙烷前加氫工藝。2013年5月乙烯裝置進行小修和優化消缺工作。2017年6月乙烯裝置進行首次全面停車檢修,其中停工時間9 d,檢修25 d,開工時間11 d。通過此次大檢修,對工藝進行優化技術改造,對問題設備進行更換修復,消除了已經運行五年的的乙烯裝置的缺陷,使本裝置能夠達到長周期、安全、平穩、滿負荷生產[1]。

隨著國家《環境保護法》的頒布實施和國家環保管控力度的日益嚴格,乙烯生產企業作為化工裝置的龍頭,體量較大,如按常規停車方法,將產生大量氣態物料排放至火炬系統,同時管線低點和換熱器底部也有大量無法倒空的液態物料排放到含油污水系統,不僅造成空氣環境污染,還容易引起社會問題。

1 ?乙烯低排放停工的必要性

傳統上乙烯裝置停工后,壓縮工段、分離工段有大量的氣態物料在倒空、泄壓過程中,需要排放至火炬系統,而在停車后裂解爐仍然需要補充大量的燃料做為燒焦使用。一邊補充燃料,一邊排放火炬,這顯然是不經濟的,因此科學合理的將系統中排放的物料,作為裂解爐的燃料使用既可以提高企業的經濟效益,又可以減少火炬排放造成的環境污染[2]。

此次停工檢修,本乙烯裝置大力踐行綠色環保戰略,制定了“氣不上天,油不落地,聲不擾民”的政策,為實現這一目標,乙烯車間調研國內同行業開停工經驗,結合自身裝置的流程特點,通過優化停車步驟、技術改造、在盲腸死角增加臨時線等技術措施,成功實現“低排放”停工。

2 ?乙烯低排放停工措施

2013年乙烯裝置首次停工方案為裂解爐停爐后,停裂解氣壓縮機,壓縮分離工段倒液泄壓。此方案氣相物料全部排放至火炬系統;壓縮段間冷卻器、段間罐和管線低點積存大量液相物料無法回收只能現場排放或裝桶,物料損失較大。

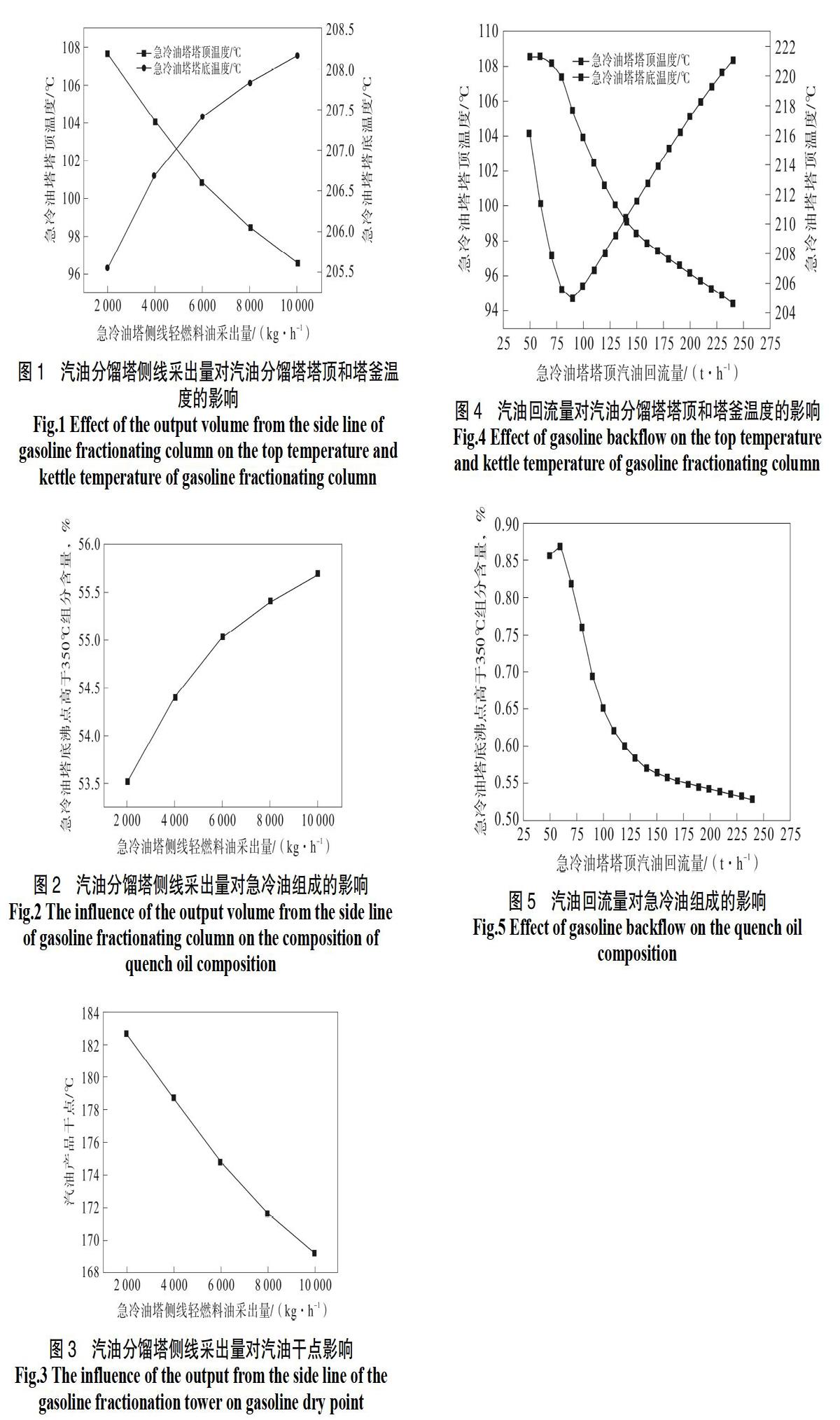

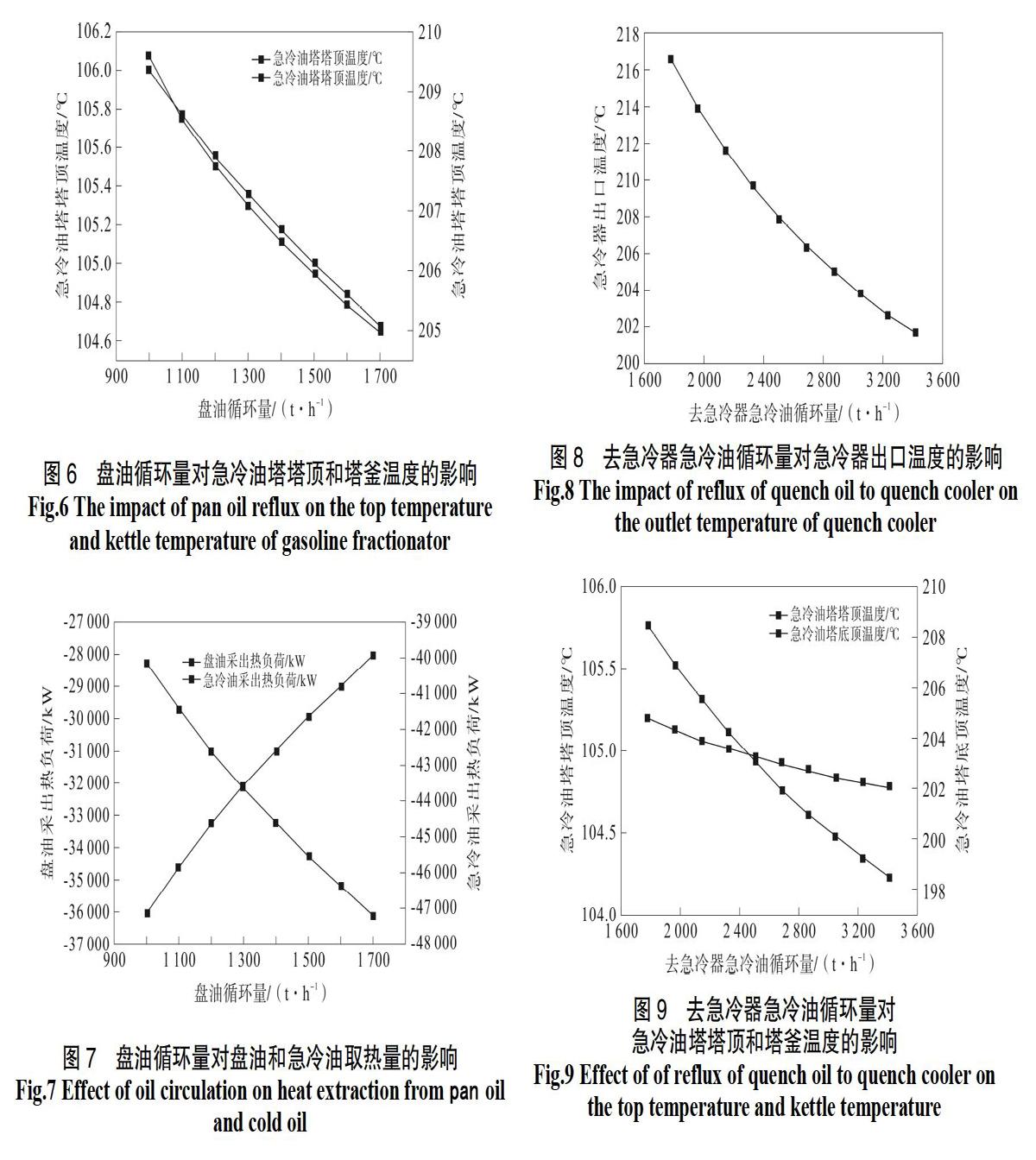

與首次停工相比,此次本乙烯裝置根據本裝置工藝流程上的特點進行了優化與細化,SW工藝乙烯裝置流程如圖1所示。

天然氣開工方案: 停工前由生產工況退守至天然氣開工工況,將負荷降至65%,將各塔、罐液位降到允許操作的最低值,裂解爐逐漸退爐至只剩循環C2C3爐,由于裂解爐無法提供足夠的裂解氣,此時從急冷水塔頂破真空線引入天然氣以維持裂解氣壓縮機的正常運行,由于天然氣具有與裂解氣中輕組分相似的組成成分,可以在系統內分離回收,同時利用天然氣的露點低于裂解氣露點的特性,使系統內裂解氣快速冷凝,回收液相物料。

乙烯塔和乙烯制冷壓縮機為開式熱泵系統,當乙烯塔和乙烯機系統液位將至最低時,停循環C2C3爐,同時切除乙烯塔和乙烯制冷系統,防止C2在系統內反復循環,同時壓縮系統與急冷系統隔離,杜絕急冷系統重組分帶到壓縮系統,壓縮分離系統自身循環。此天然氣開車工況運行4 h,對壓縮段間系統和分離系統的液相物料全部回收至罐區,同時升高冷箱溫度,將冷區液相物料汽化回收。同時打通壓縮系統向燃料氣系統泄壓閥門,回收系統內氣相物料。

當裂解氣壓縮機一段吸入壓力降到最低后,逐漸打開氮氣補入裂解氣壓縮機系統,在保持各級冷用戶運行的情況下,控制裂解氣壓縮機五段出口和末級冷箱合理的壓差,可順利完成冷分離流程中的C2及以上物料回收,天然氣重新返回裂解氣壓縮機一段吸入,多余部分進入燃料氣系統,保持整個循環進行。對壓縮分離系統內物料進行置換。天然氣、氮氣開工流程見圖2。

3 ?物料回收

物料回收分為液相物料回收和氣相物料回收,不同系統的物料回收的方法也不同,圖3為回收物料的流程簡圖。

3.1 ?裂解氣壓縮機段間系統

天然氣和氮氣開車后段間換熱器和段間罐基本破液封,基本無液相物料,但段間換熱器體積較大,封頭處有大量汽油產品無法倒空,在每個換熱器封頭導淋處增加臨時線匯和后連接至裂解氣壓縮機一段吸入罐外送泵入口,將物料送至汽油汽提塔回收。

在天然氣開車階段,利用氣相干燥器再生線將壓縮分離系統內天然氣回收至燃料氣系統,當裂解氣壓縮機一段吸入罐壓力下降至14 kPa時,裂解氣壓縮機由天然氣開車改為氮氣開車,系統內壓力繼續泄壓至燃料氣系統,當燃料氣熱值明顯下降時,停止泄壓,并停裂解氣壓縮機[3]。

3.2 ?前冷系統

由生產工況退守至天然氣開工工況期間,裂解爐逐臺退出,控制裂解氣壓縮機五段出口和末級冷箱合理的壓差,可將前冷系統逐漸升溫,使系統內C2以上物料汽化返回壓縮段間回收。由天然氣改至氮氣開車期間,前冷系統內物料被氮氣大量稀釋,熱值較低已無回收價值,在裂解氣壓縮機停車后,直接排放至火炬系統。

3.3 ?乙烯壓縮機系統

在停循環C2C3爐后,切斷乙烯塔進料,乙烯塔與乙烯壓縮機形成閉式循環,將乙烯機用戶液相物料送至乙烯回收罐內, 然后通過乙烯產品泵送至罐區。同時對冷箱復熱,汽化換熱器中殘存液相乙烯,當乙烯壓縮機系統基本無液相后,停乙烯壓縮機,將系統內氣相物料通過乙烯塔釜外送線上增加的臨時線,經加熱汽化后送至燃料氣系統,當系統內壓力與燃料氣壓力平衡時,將剩余物料排放至火炬系統。

3.4 ?丙烯壓縮機系統

丙烯壓縮機是一個封閉系統,用戶眾多,換熱器容積大,不利于回收物料,在停車前應該盡量降低用戶液位,將液相丙烯通過丙烯回收泵送至丙烯儲罐,由于丙烯用戶分布凌亂,且管線較粗,系統內殘存丙烯較多,不易回收,因此通過天然氣開車方式復熱物料系統,將較大的換熱器用戶盡量汽化殼程丙烯[4],在停車前開始逐漸關閉各用戶的進料調節閥,將丙烯機內氣相物料返回至丙烯塔,通過丙烯塔與燃料氣系統的臨時線,回收氣相丙烯。

3.5 ?急冷油系統

急冷油塔系統,油洗結束后,利用氮氣對系統升壓至200 kPa,通過密閉排放線及17條倒油臨時線排放至重油收集罐內,將重油收集罐氣相返回線由急冷油塔改為臨時線返回至熱火炬系統,降低背壓,可順利回收殘余急冷油,然后通過燃料油外送泵回收至罐區;系統倒空后,利用1#7#8# 3臺裂解爐200 ℃稀釋蒸汽對系統進行蒸煮,通過2條臨時線排放至熱火炬系統。蒸煮24 h后,切出DS,用氮氣置換、降溫、加盲板交檢。急冷水系統,急冷油塔蒸煮結束后,水洗塔開始降溫,析出的汽油通過汽油槽回收至儲罐,管線高點積油排回收至地罐。

4 ?低排放停工效果分析

2013年停工時裂解氣壓縮機停機后,裂解爐負荷200 t/h,停裂解氣壓縮機,壓縮分離工段開始退料,此時從新鮮進料至分離系統內殘存物料約為550 t,全部排放火炬。丙烯機系統和乙烯機系統回收部分液相后,氣相物料約為730 t全部排放火炬。兩次停工火炬排放效果如圖4。

2017年停工時裂解氣壓縮機采用天然氣、氮氣開車法,壓縮系統、分離系統內液相物料均可全部回收,氣相物料絕大部分泄壓到燃料氣系統,少量氣相物料氮氣置換排放到火炬系統[5];乙烯機、丙烯機系統通過產品回收泵回收絕大部分液相物料,氣相物料通過臨時線返回到燃料氣系統,少量氣相物料氮氣置換排放到火炬系統。各單元排放量見表1。

5 ?主要問題

5.1 ?污水產生量過大

本次停工污水量產生較大,為下游污水處理裝置帶來困難,主要問題是排污水中油含量超標。通過查閱相關資料,乙烯裝置停工期間,急冷系統產生的廢水約占整個廢水量的70%,處理停工廢水的費用約占總停工費用的13%,可見,廢水處理是制約乙烯裝置停工檢修的重要環節。根據有條件的企業先進做法介紹,對停工檢修產生的廢水進行儲罐轉存,待開工期間回引,可有效減少排污問題和縮短停工時間,在目前國內乙烯裝置停工檢修來看,較為可行。

5.2 ?原料回收方案不完善

在此次檢修過程中,裂解爐退料結束后,由于沒有充分考慮到裝置節點與裂解爐進料根部閥之間管線、設備內的原料回收問題,被迫采取了長時間,小排放,泄放至火炬的方式進行處理,造成一定程度的損失。

針對此問題在今后的停工過程擬采取以下措施:

(1)通過注水方式將原料返注回原料儲罐。

(2)增加吹掃蒸汽,按流程方向進行掃線進裂解爐。

(3)在該系統無檢修項目時,對系統加盲板封存。為以后裝置檢修停工開拓了思路。

6 ?結 論

本乙烯車間通過裂解氣壓縮機天然氣運行工況加氮氣運行工況相結合的低排放開工方案,回收了系統內大量的裂解氣、C2、C3等物料,靈活運用現有流程,回收全部液相物料,并將大部分氣相物料回收至燃料氣系統,最大限度的回收了物料,實現了火炬的低排放,減少了停工置換時間,降低了氮氣用量,實現了安全、環保、經濟、高效停工[6]。

參考文獻:

[1]李宏冰.乙烯裝置低火炬排放開車探討[J].當代化工,2014,43(6): 1004-1007.

[2]王松漢.乙烯工藝與技術(精華本)[M].北京: 中國石化出版社,2012:254-258.

[3]盧光明. 乙烯裝置優化開車過程技術綜述[J]. 乙烯工業,2016,28(2):9-12.

[4]楊勇. 上海石化1號乙烯裝置“低排放”停車淺析[J]. 乙烯工業, 2013,25( 2): 33-36.

[5]王國華. 燕山乙烯停車低排放快速倒空方法及其優化[J]. 乙烯工業,2013, 25(3): 10-16.

[6]乙烯裝置大檢修停車開車優化調整探討 [J]. 石油石化綠色低碳, 2017, 6(3): 22-24.