嵌入旋轉氣腔式水稻穴直播排種器設計與試驗

萬 霖 王洪超 車 剛

(1.黑龍江八一農墾大學工程學院, 大慶 163319; 2.黑龍江省農機智能裝備重點實驗室, 大慶 163319)

0 引言

水稻直播技術是一種省時、省力、節水增效、抗倒伏的種植技術[1-4]。穴直播是根據農業需求,將水稻芽種按一定穴距、粒數、行距精確地播到田間。稻種催芽處理后含水率增大,芽種間摩擦力增大,流動性差,因此水稻穴直播研究的關鍵在于排種器[5-6]。

排種器作為直播的重要組成部件,主要分為機械式和氣力式兩大類[7-12]。氣力式排種器綜合性能較優,對作物摩擦作用小,幾乎不傷種,但造價大,當前在玉米、大豆等圓形種子作物或者接近圓形的種子作物上有很好的適應性。對于水稻、小麥等不規則種子作物,充種過程中影響因素比較復雜,導致工作性能下降。為此,國內學者對水稻穴直播排種器進行了研究,如臧英等[13]設計一種水稻擋種裝置,減少了飛種現象。李兆東等[14]設計一種槽齒式吸種盤,適合于高速播種作業。張國忠等[15]為實現粳稻與雜交稻配合水稻穴直播,設計一種雙腔充種式排種器。李蘭蘭等[16]為提高排種精度,設計一種滑片型孔輪式穴直播排種器。邢赫等[17]為提高水稻在充種區的流動性,在種箱和排種器之間設計分層充種室。上述研究在一定程度上提高了工作性能,但種盤與殼體相對旋轉仍然存在摩擦,造成氣壓損失,高速作業振動對播種仍有影響。

為消除摩擦、降低氣壓損失、提高裝置的穩定性,本文將底盤嵌入到殼體,形成軸承種盤密封結構并同步旋轉,設計一種嵌入旋轉氣腔式水稻排種器。利用Fluent對負壓氣腔流體仿真與數值模擬,分析不同情況對負壓氣腔流速和氣壓的影響規律,通過臺架試驗驗證,確定工作性能最優的參數組合。

1 工作原理與參數設計

1.1 排種器結構

排種器主要由端蓋、殼體、吸種盤、橡膠刷、軸承、鏈輪、負壓氣腔和風機接頭構成,如圖1所示。吸種盤由攪種齒和吸孔組成。攪種齒呈圓周焊接在種盤上,在種盤邊緣均勻分布圓柱形吸孔。鏈輪嵌入殼體內,用螺栓與底盤固定。

圖1 嵌入旋轉氣腔式排種器結構圖Fig.1 Structure diagram of rice seeder embedded with rotary air cavity1.吸孔 2.攪種裝置 3.吸種盤 4.軸承 5.橡膠刷 6.擾流葉片 7.清種調節裝置 8.出種裝置 9.端蓋 10.殼體 11.風機接頭 12.鏈輪 13.墊圈 14.底盤

1.2 工作原理

嵌入旋轉氣腔式水稻排種器安裝在播種機種箱的底部,并通過儲種室與播種機的種箱貫通。風機接頭與負壓風機連接,負壓風機工作時在氣腔室內產生負壓。在吸種區、清種區和攜種區階段,依靠氣腔內外的壓力差,稻種被吸在種盤上。工作時,通過地輪驅動鏈輪。此時稻種已經從儲種室落入型孔周邊,吸種盤上攪種齒對種群有擾動作用,清種裝置除去吸附多余的稻種。經過投種階段時,橡膠刷堵住吸孔,吸孔與負壓氣腔隔離,稻種將不再受負壓吸力,同時在卸種裝置的作用下,種子靠自身重力下落,結束一個排種過程。吸種盤分為4個區域,如圖2所示。

圖2 吸種盤結構與工作區域示意圖Fig.2 Sketch of suction tray structure and working area

1.3 吸種盤關鍵參數

1.3.1吸種盤轉速

吸種盤是將種子從種群中分離出的重要部件,其參數對排種器結構設計至關重要[18-20]。種盤轉速與充種時間對應關系為

(1)

(2)

式中T——吸孔在充種區經過的時間,s

Cr——充種區弧長,mm

vp——吸種盤線速度,m/s

α——充種角,rad

dp——種盤直徑,mm

np——吸種盤轉速,r/min

rk——外側群組吸孔中心與吸種盤邊的徑向距離,mm

ω——充種區角速度,取1~5 rad/s

由式(2)表明,為確保充種性能良好,轉速應控制在10~50 r/min范圍內。

1.3.2吸孔孔數

隨著孔數增多,穴距不斷減小,出現排種混亂。而孔數減小,穴距逐漸增大,出現漏播現象。根據手冊知[21],按照農藝穴播水稻指標,保證每穴3~6粒,有

(3)

式中Z——群組吸孔的組數

D——地輪直徑,mm

δ——地輪滑移系數,一般取0.05~0.12

ip——傳動比,取1

S——穴距,mm

確定組數為18,每組孔數為5。

1.3.3定向攪種齒

種子分離盤表面嵌入呈圓周分布的攪種齒,對稻種分離與輸送。攪種齒高度H為10 mm,寬度E為15 mm。攪種齒對稻種的作用力通過其他種子傳遞到吸孔處,種子受到吸附力P、吸種盤對種子的作用力N、吸孔處摩擦力F以及合力Q,由此建立種子吸附的等效模型,如圖3所示。

圖3 種子吸附等效模型Fig.3 Seed adsorption equivalent model

1.4 旋轉氣腔設計

1.4.1旋轉氣腔結構

旋轉氣腔如圖4所示,底盤最大面的直徑為250 mm,中間氣室呈碗狀結構,兩個部件位于一條中心線。底盤進氣口處安裝直徑為63 mm、高16 mm的軸承,軸承與底盤形成封閉的密封結構,具有較好的穩定性和適應性,防止氣體泄漏,降低氣壓損失。底盤底部通過螺栓與鏈輪相連,進而同步旋轉。吸種盤與底盤的環形鍵槽相配合,轉動中具有較好的封閉性。擾流葉片在氣腔旋轉過程中,增加氣體的流動性,使氣腔內平均壓強和吸孔處的流速達到最佳的作業效果。

圖4 氣腔結構示意圖Fig.4 Schematic of air cavity structure1.吸種盤 2.擾流葉片 3.氣室 4.軸承 5.底盤 6.橡膠刷

1.4.2擾流葉片理論設計

氣室隨鏈輪旋轉運動,帶動內部空氣流動。擾流葉片在氣室內部與氣流接觸,氣體粘性使葉片表面形成壓差,從而產生使葉片上升的力L,垂直作用于葉片旋轉平面上的阻力D。工作受力如圖5所示。

圖5 擾流葉片受力示意圖Fig.5 Force analysis diagram of spoiler blade

升力和阻力簡化公式為

(4)

(5)

考慮葉片的數量K,葉片旋轉區域半徑r處的軸向推力為

(6)

轉矩為

(7)

式中CL——升力系數

CD——阻力系數

C——AB長度,mm

ρ——氣流密度,kg/m3

W——相對速度,m/s

葉片轉動過程中,氣流從高壓向低壓流動中形成渦流[22-23],造成能量的損失,基于Schmitz理論,對擾流葉片進行設計,AB的長度C和安裝角θ分別為

(8)

(9)

式中R——葉片展向長度,mm

α——迎角,為葉片AB與合速度夾角

λ——葉片尖速比

經計算,擾流葉片安裝角為19°,AB的長度為51 mm。

為了從根本上提高中小零售企業電子商務商業運營模式的市場價值,企業要結合相關性因素對具體問題進行具體分析,并且針對相應的指標建立對應的管理機制,從創新和發展的角度出發提高電子商務發展轉型水平,有效整合創新機制和管理流程,維護管控工作的基本效率。最重要的是,要從思想意識層面形成創新動力,優化創新化產品銷售路徑和宣傳媒介,維護中小零售企業經濟運行綜合水平。

2 旋轉氣室數值優化

2.1 種子在氣流場中的受力

水稻在重力場、氣流場和顆粒場的共同作用下,受到阻力、Basset力、Magnus力和其他力的作用[24]。

假設吸孔周邊的氣流是均勻的,探究單粒水稻的受力情況。繞流阻力Fd為

(10)

式中Cd——阻尼力系數

S——種子垂直于運動方向上投影面積,m2

v0——吸孔周圍的氣流平均速度,m/s

稻種在負壓氣腔作用下有3種狀態:平躺、豎直、橫躺,如圖6所示。稻種的形狀類似橢圓,3種稻種狀態的投影面積分別為St、Sw、Sl,有

(11)

圖6 稻種吸附姿態示意圖Fig.6 Schematics of adsorption posture of rice seeds

式中l——種子平均長度,mm

w——種子平均寬度,mm

t——種子平均厚度,mm

不同狀態的稻種所受繞流阻力是不相同的,計算可知平躺狀態下所受的繞流阻力最大,其次為豎直和橫躺。

2.2 流體的基本控制方程

利用流體力學的基本控制方程,根據排種器的實際工作情況,流體粘度和流體密度接近為常數。k-ε模型被廣大學者應用到CFD模擬仿真中,此流體模型能夠真實模擬復雜的流體運動[25-26]。連續性方程為

(12)

動量方程(Navier-Stokes方程)為

(13)

湍流輸運方程為

(14)

式中ui、uj——流體速度

ε——湍動耗散率

Gk——平均速度梯度引起的湍動能產生項

Gb——浮力引起的湍動能產生項

YM——可壓湍流中脈動擴張的貢獻

σk——湍動能對應的普朗特數,默認為1.0

Sk、Si——源項

2.3 網格劃分與邊界條件設置

在ANSYS Workbench中將建立完成的模型簡化,網格類型為非結構化四面體網格。旋轉氣室內部的流體雷諾數Re超過4 000,判斷為湍流。流體域設置為標準大氣壓,壁面設置為標準函數。流體域的氣壓入口為0 kPa,氣壓出口根據實際所需的負壓大小設置。

2.3.1嵌入旋轉氣腔結構對吸種性能的影響

為驗證嵌入旋轉氣腔結構對氣腔吸種性能的影響,在仿真中,將嵌入旋轉氣腔結構與無擾流葉片、軸承等結構的氣腔對比試驗,速度云圖如圖7所示。驗證嵌入旋轉氣腔結構具有較好的穩定性和適應性,能有效降低氣壓損失,提高氣壓利用率。由仿真結果可知,嵌入旋轉氣腔結構壓力分布(圖7a)較均勻,氣腔平均壓強與吸孔處的流速均有所提高。氣壓利用率提高約0.69%,增強了充種性能。

2.3.2吸孔直徑對吸種性能的影響

圖7 不同氣腔結構的速度云圖Fig.7 Velocity cloud diagrams of different air cavity structures

圖8 不同孔徑的壓力流線圖Fig.8 Pressure flow diagrams for different orifice sizes

孔徑對吸種性能具有較大影響[27]。當吸孔直徑超過一定值,會發生漏氣現象,導致氣壓損失,工作性能降低。吸孔直徑小在工作狀態下所需的氣室真空度就越小,漏播率增加。為考察不同孔徑處的氣流速度與壓力,選擇1.2、1.4、1.6、1.8 mm的孔徑為研究對象,盤轉速設置為25 r/min,氣腔負壓設置為3 500 kPa。在Fluent中設置相應參數,殘差參數設置成1×10-4,迭代計算設置成2 000次,收斂后如圖8所示。

由仿真模擬結果可知,孔徑對氣腔的壓力分布產生一定的影響。不同孔徑仿真時流場都很穩定,吸孔的壓力比周圍的小。由圖9可知,孔徑為1.6 mm時的平均氣腔壓力和出口平均流速較好。當直徑從1.2 mm增大到1.8 mm過程中,壓力先上升后下降,吸孔流速從72.446 m/s增到77.965 m/s,之后呈下降趨勢。在其他條件不變的情況下,增加吸孔直徑會使種子吸附能力增強,但過大會導致重播率增加,過小會發生卡種的現象。當吸孔直徑為1.6 mm時,氣流場的壓力和速度吸種效果最好,有助于提高工作性能。

2.3.3吸孔分布對吸種性能的影響

由于水稻籽粒體積小,吸孔分布形式決定著稻種吸附密集程度。在保證正常工作的基礎上,采用5個吸孔,基于前面的仿真與試驗結果,孔徑確定為1.6 mm。各孔徑之間的距離要適中。為研究吸種效果是否與吸孔分布情況有關,進行了3種吸孔分布方式的試驗,分別為A型、B型、C型。氣腔轉速設置為30 r/min,氣腔負壓設置為4 000 kPa。在其他影響因素不變的情況下,分析在各因素作用下的壓力流場變化,如圖10所示。

圖9 不同孔徑的性能曲線Fig.9 Simulation plots with different apertures

仿真模擬結果和對比數據如圖11,不同吸孔分布類型平均壓力和流速變化不大,流場區域分布均勻且穩定。從Fluent軟件中導出收斂后的仿真數據,可以看出B型吸孔分布各項指標較高,流體負壓氣腔平均壓力為3 747.35 kPa,吸孔的流速均值為77.64 m/s,滿足水稻穴播種的需求。

3 性能試驗

為測試嵌入旋轉氣腔式水稻排種器的工作性能,在黑龍江八一農墾大學西土槽試驗室進行臺架性能試驗,如圖12所示。調頻電機控制傳送運動,在落種區域涂上一定厚度的油層,由Seeder Test軟件采集試驗數據,觀察每穴粒數。

3.1 試驗儀器設備和材料

霍爾轉速記錄儀(量程范圍:5~200 r/min,分度值:0.1 r/min),JJ系列高精度電子天平(量程:420 g,精度:0.001 g),游標卡尺(精度:0.02 mm)。

圖10 不同吸孔分布的壓力云圖Fig.10 Pressure nephograms with different distributions of suction holes

圖11 不同吸孔分布的性能曲線Fig.11 Performance curve diagram of different suction hole distributions

JPS-12排種試驗臺,轉速為15~120 r/min,輸送帶速度為1.5~12 km/h。

圖12 計算機視覺排種器試驗臺Fig.12 Computer vision seeder test bench1.種箱 2.排種器 3.負壓氣管 4.電機 5.膠帶 6.油刷

水稻采用黑龍江優質常規稻龍粳31,用清水浸泡后采用干燥箱催芽,直至破裂露出白芽,其濕基含水率為21.65%~23.73%后裝入自封袋中,保持其水分含量,參數如表1所示。

3.2 試驗評價指標

農藝要求水稻穴徑不大于50 mm,通常粳稻的播量為穴粒數3~6粒。在不同條件下,采用不同的評價標準來判斷工作效果。每組試驗做3次并采集250穴數據,每次取全部裝置平穩運行狀態下的數值。漏播率、重播率和合格率作為判斷裝置性能的評價標準。稻種穴徑與穴距示意圖如圖13所示,S為穴距,D為穴徑。

表1 水稻芽種物料特性參數Tab.1 Characteristic parameters of rice sprout material

圖13 稻種穴徑與穴距示意圖Fig.13 Schematic of diameter and spacing of rice seeds

合格率為

(15)

(16)

(17)

式中B——每穴中含有3~6粒稻種穴數

F——每穴中含有0~2粒稻種穴數

E——每穴中含有大于6粒稻種穴數

I——全部穴數

3.3 對比試驗

為驗證嵌入旋轉氣腔式排種器能夠消除摩擦,降低氣壓損失,提高氣壓利用率,從而改善播種性能,將嵌入旋轉氣腔式排種器(圖14a)與存在摩擦的氣吸式排種器(圖14b)進行對比試驗。本試驗選用孔徑為1.6 mm,吸孔分布和攪種齒都相同的種盤,轉速設置為20 r/min,氣腔負壓設置為4 kPa,3次試驗為一組并計算平均值。

圖14 排種器對比試驗Fig.14 Seed meter comparison test

嵌入旋轉氣腔式排種器的合格率、漏播率、重播率為93.85%、3.94%、2.21%,存在摩擦的氣吸式排種器合格率、漏播率、重播率為92.56%、4.86%、2.58%。可知所設計排種器的合格率、漏播率、重播率均優于傳統排種器,證明所設計排種器能降低氣壓損失,有利于氣壓的充分利用,排種器的綜合性能得到改善。

3.4 單因素試驗

3.4.1型孔分布對排種性能的影響

選用孔徑為1.6 mm的種盤,氣腔轉速設置為25 r/min,氣腔負壓設置為3.5 kPa。加工制作3種吸孔分布形式,A型外側3個吸孔,內側2個吸孔。B型最內側和最外側圓周上有2個吸孔,中間分布1個吸孔。C型外側2個吸孔,內側3個吸孔。如圖15所示。除了吸孔分布有變化,其他條件固定不變,3次試驗為一組并計算平均值。

圖15 吸孔分布類型實物圖Fig.15 Physical drawings of distribution type of suction hole

由表2可知,B型分布的播種效果要優于A型和C型。試驗結果與仿真結果相符。因此,在后續的試驗研究中,應用B型吸孔。

表2 不同吸孔分布類型試驗結果Tab.2 Different suction hole distribution type data %

3.4.2孔徑對排種性能的影響

選用孔徑1.2、1.4、1.6、1.8 mm為研究對象,氣腔轉速設置為20 r/min,氣腔負壓為4 kPa。在其他條件不變的基礎上,實時采集試驗數據。3次重復試驗求平均值。

由表3可知,孔徑對裝置工作性能有顯著的影響。隨孔徑不斷的增大,合格率先不斷上升,然后呈下降趨勢,漏播率明顯減小。小于1.6 mm時,重播率較小,1.8 mm時重播率明顯增加。當孔徑為1.6 mm,效果最佳。

表3 不同孔徑試驗結果Tab.3 Different aperture data %

3.5 二次回歸正交旋轉組合試驗

在單因素試驗基礎上,選取較優的龍粳31水稻種子為試驗對象,進行三因素五水平二次正交旋轉組合設計試驗,對影響因素進行顯著性分析,從而得到最佳的工作參數組合[28]。在試驗過程中,由于部分數值是通過傳感器檢測,存在一定的誤差,但最高誤差不超過1.4%,在可接受的范圍內。確定氣腔負壓的范圍為2.6~5.4 kPa,氣腔轉速范圍為12~28 r/min,填種高度為5~25 cm。因素編碼如表4所示,試驗方案設計與結果如表5所示,表中x1、x2、x3為氣腔轉速、氣腔負壓和填種高度編碼值,y1、y2、y3為漏播率、合格率和重播率。

表4 試驗因素編碼Tab.4 Test factors and codes

3.6 試驗結果分析

運用Design-Expert 8.0.6軟件進行多元回歸擬合后,得出各因素對合格率、漏播率和重播率的回歸方程。方差分析與顯著性結果如表6所示,3組回歸方程均極顯著(P<0.01)。并且失擬P值不顯著,表明方程的擬合程度較好。合格率的方差分析對回歸方程系數檢驗后,得出填種高度、氣腔負壓、氣腔轉速對合格率的影響逐漸增加,得出填種高度、氣腔轉速、氣腔負壓對漏播率的影響逐漸增加,得出填種高度、氣腔負壓、氣腔轉速對重播率的影響逐漸增加。

表5 試驗設計與結果Tab.5 Experimental design and results

結果中,失擬P值為0.81,說明無其他因素影響合格率。漏播率的方差分析結果中,失擬P值為0.23,表明無其他因素影響合格率。重播率的方差分析中,失擬P值為0.54,表明無其他因素影響合格率。在確保模型都顯著和失擬項不顯著情況下,除去不顯著因素,建立因素編碼值回歸方程

表6 回歸方程方差分析Tab.6 Regression equation analysis of variance

注:*表示影響顯著(P<0.05),** 表示影響極顯著(P<0.01)。

(18)

(19)

(20)

3.7 各因素對合格率的影響

合格率是評判排種器性能的重要指標,因此本文重點分析各因素交互作用對合格率的影響,響應曲面如圖16所示。

3.7.1氣腔轉速和氣腔負壓的交互作用

圖16a為當填種高度為15 cm時,氣腔轉速和氣腔負壓交互作用對合格率的影響。從圖可看出,氣腔轉速固定不變,氣腔負壓逐漸增大時,作業合格率先緩慢增加,到達最高點后,緩慢下降。氣腔負壓固定不變時,氣腔轉速逐漸增大時,作業合格率先緩慢增加,到達最高點后,緩慢下降。在氣腔負壓為3.8~4.2 kPa,氣腔轉速為18~22 r/min時,作業合格率最高。

圖16 交互因素對合格率的影響Fig.16 Influences of interactive factors on eligibility index

3.7.2氣腔負壓和填種高度的交互作用

圖16b為當氣腔轉速為20 r/min時,填種高度和氣腔負壓交互作用對合格率的影響。從圖可看出,填種高度固定不變,氣腔負壓逐漸增大時,作業合格率先緩慢增加,到達最高點后,緩慢下降。氣腔負壓固定不變,填種高度逐漸增大時,作業合格率先緩慢增加,到達最高點后,緩慢下降。在氣腔負壓為3.8~4.2 kPa,填種高度為14~18 cm時,作業合格率最高。

3.7.3氣腔轉速和填種高度的交互作用

圖16c為當氣腔負壓為4 kPa時,填種高度和氣腔轉速交互作用對合格率的影響。從圖可看出,填種高度固定不變,氣腔轉速逐漸增大時,作業合格率先緩慢增加,到達最高點后,緩慢下降。氣腔轉速固定不變,填種高度逐漸增大時,作業合格率先緩慢增加,到達最高點后,緩慢下降。在氣腔轉速為18~22 r/min,填種高度為14~18 cm時,作業合格率最高。

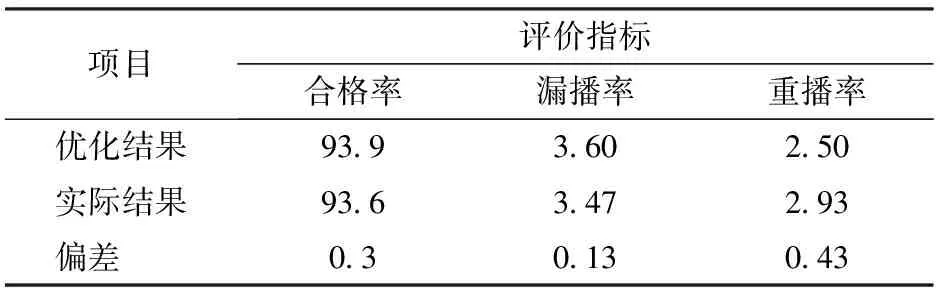

3.8 優化與驗證

運用軟件優化最佳參數組合需設定邊界條件,并建立數學模型。分析得到數學模型為

(21)

在Design-Expert 8.0.6軟件中優化模塊完成各參數優化,當氣腔轉速為21.61 r/min,氣腔負壓為4.4 kPa,填種高度為15.7 cm時,作業性能最好。按照優化后的參數進行3組重復試驗,結果如表7所示。可以看出,實際評價指標與優化評價指標相差不大,可以完成精量播種。

表7 優化與試驗結果對比Tab.7 Comparison of optimization and test results %

4 結論

(1)針對排種盤與殼體之間存在摩擦、穴播量不穩定、機車速度對播種性能影響的問題,采用底盤嵌入到殼體,形成軸承種盤密封結構并同步旋轉,設計一種嵌入旋轉氣腔式水稻排種器。

(2)應用Fluent軟件對腔體內部進行模擬仿真,結合單因素試驗,以吸孔孔徑和吸孔位置分布為影響因素、以氣腔壓力平均值和吸孔處的平均流速為評價指標進行數值模擬仿真研究。仿真結果表明:氣腔流場分布比較穩定,可為吸種提供穩定的負壓環境。當孔徑為1.6 mm時,吸種效果較優。氣腔平均負壓為3 432.45 kPa,吸孔處的平均流速為77.96 m/s。B型吸孔分布各項指標略高于其他類型,氣腔平均負壓為3 747.35 kPa,吸孔處的流速均值為77.64 m/s。

(3)以氣腔轉速、氣腔負壓和填種高度為影響因素,選取各因素的數值變化范圍。通過對各因素方差分析得到回歸方程,結合響應曲面法得出指標隨因素的變化趨勢。應用優化模塊,得出最佳參數組合為:當氣腔轉速為21.61 r/min、氣腔負壓為4.4 kPa、填種高度為15.7 cm時,作業性能最好。臺架試驗得合格率為93.6%,漏播率3.47%,重播率2.93%。優化值與實際值誤差較小,結果準確可靠。