某海底油水混輸管道回收管段的腐蝕檢測評價

馮 勝,曲偉首,金 磊,張傳旭,王海鋒

(1.中海石油(中國)有限公司天津分公司,天津300452;2.中海油(天津)管道工程技術有限公司,天津300452)

海底管道是海洋油氣開發過程中輸送油、氣、水的重要設施[1]。海底管道在運行過程中通常會受到內部流體介質和外部環境介質的腐蝕,管道壁厚會均勻減薄或形成腐蝕坑、洞、槽等體積型缺陷,管道的承壓能力也會隨之降低。當腐蝕發展到一定程度,海管的承壓能力低于運行壓力時,海管就會發生破裂,進而引發輸送介質泄漏等嚴重后果[2]。漏磁、超聲波等檢測方法可以獲得海底管道的腐蝕等缺陷數據,然而這些檢測方法一方面成本較高,且由于運行環境復雜,獲得的數據準確性常常不夠;另一方面很多海底管道由于設計、設施、運行工況等方面的原因,無法進行內檢測[3-5]。在實際情況中,棄置回收的海底管道較為少見,若能對因各種原因回收的海底管道或其管段進行研究,可以更直接準確地得到整條管線的腐蝕狀況,這對于該條管線乃至同類管線的腐蝕控制和運行管理將具有重要指導意義[2]。

某海上油田因陸地終端搬遷,棄置了原來向陸地輸送該油田所產原油的海底管道,并新建了一條通往新終端的海底油水混輸管道。本工作以該油田棄置的海底油水混輸管道的回收管段為研究對象,通過對回收管段宏觀檢查、理化檢驗、腐蝕產物成分分析、剩余壁厚測量,并結合輸送介質成分分析、室內腐蝕模擬試驗對該海管的腐蝕情況進行研究,評估回收管段的腐蝕剩余強度和剩余壽命,為新建海底油水混輸管道的腐蝕控制和運行管理提供可靠依據。目前回收的海底混輸管道或管段極少,本工作將豐富完善管道相關人員對海底油水混輸管道內腐蝕的認識,以期為同類管道的腐蝕防護與控制提供參考。

1 棄置海管的基礎信息

原海底混輸管道為連接海上平臺和陸地終端的油、水混輸管道,設計壓力9.6 MPa,設計溫度78℃,設計壽命25 a,1999年投產,2017年因陸地終端搬遷而停用。原海底混輸管道為雙層保溫管結構,如圖1所示,由外到內依次為3PE防腐蝕層、外鋼管、PUF保溫層、內鋼管。該海管在水平管段和立管段外壁設置有鋁基犧牲陽極,內壁無任何防腐蝕措施。海管的參數見表1。

圖1 棄置海底油水混輸管道的結構(縱向剖面圖)Fig.1 Structure of abandoned subsea oil-water mixed pipeline(longitudinal section)

表1 棄置海底油水混輸管道的各項參數Tab.1 Parameters of abandoned subsea oil-water mixed pipeline

2 回收管段的檢測結果

2.1 防腐蝕層的宏觀檢測結果

由圖2可見:回收管段的3PE防腐蝕層(簡稱3PE層)基本完好,沿軸向的劃痕經確認為管段回收過程中拖拉劃擦所致。3PE層外壁分布有沿軸向呈帶狀的海生物附著物和海泥。采用電火花測漏儀對3PE層進行漏點檢測,未發現漏點。檢測結果表明:棄置海底混輸管道未發生外腐蝕。

圖2 回收管段3PE層的宏觀形貌Fig.2 Macro morphology of the 3PE layer of the recycling pipe

2.2 管道內壁宏觀形貌

由圖3可見:回收管段內管內壁基本都分布著一層灰黑色的腐蝕產物,部分區域呈鱗片狀剝離脫落。

圖3 回收管段內管內壁的宏觀腐蝕形貌Fig.3 Macro corrosion morphology of the inner wall of the inner tube of the recycling pipe

由圖4可見:管道頂部呈苔蘚狀的均勻腐蝕,無明顯較深的腐蝕溝槽和腐蝕坑;管道底部有灰黑色垢狀物質緊緊結合在管壁上。管道頂部和底部的腐蝕形貌明顯不同,這是因為棄置海底混輸管道輸送介質的含水率約為60%,由于水比油重,輸送過程中油水分層,原油在上而水在下,水中的固體物質沉積或離子發生結垢而沉積在管道底部,就形成了圖4(b)所示的形貌。

圖4 去除腐蝕產物后內管內壁的宏觀形貌Fig.4 Macro morphology of top(a)and bottom(b)of the inner wall of the inner tube after removal of corrosion products

2.3 理化檢驗

2.3.1 力學性能

采用Z600雙立柱萬能材料試驗機,按照ASTM A370-17a《鋼產品力學性能試驗標準試驗方法和定義》,對回收管段的外管管體、焊接接頭和內管管體進行拉伸試驗,結果見表2,可見棄置海管的拉伸性能符合標準要求。

表2 回收管段的拉伸性能Tab.2 Tensile properties of the recycling pipe

采用PSW750擺錘沖擊試驗機,按照ASTM E23-18《金屬材料切口試棒沖擊測試的標準試驗方法》,對回收管段的外管管體、焊接接頭焊縫中心和內管管體進行沖擊試驗。沿鋼管的橫向取樣,試樣尺寸為55 mm×10 mm×7.5 mm,V型缺口,試驗溫度為-15℃,結果見表3。由表3可見,棄置海管的沖擊性能符合標準要求。

表3 回收管段的沖擊性能Tab.3 Impact performance of the recycling pipe

2.3.2 化學成分

采用SPECTROLAB直讀光譜儀,按照ASTM E415-17《碳素鋼和低合金鋼火花源原子發射真空光譜分析標準試驗方法》,對回收管段的外管和內管管體進行化學成分分析,結果見表4,可見棄置海管的化學成分符合標準要求。

表4 回收管段的化學成分Tab.4 Chemical composition of the recycling pipe%

2.3.3 硬度

采用TUKON維氏硬度試驗機,按照ASTM E384-17《材料的努氏和維氏硬度標準試驗方法》,對回收管段的外管管體、焊接接頭和內管管體進行硬度檢驗,結果見表5,可見棄置海管的硬度符合標準要求。

2.3.4 顯微組織

取樣對回收管段的外管管體、焊接接頭和內管管體進行預磨拋光,再用4%(體積分數,下同)硝酸酒精溶液侵蝕,采用Zeiss金相倒置顯微鏡,按照GB/T 6394-2017《金屬平均晶粒度測定方法》、GB/T 13298-2015《金屬顯微組織檢驗方法》和GB/T 13299-1991《鋼的顯微組織檢驗方法》等標準進行金相檢驗,結果見表6,可見棄置海管的組織均符合要求。

表5 回收管段的維氏硬度(HV10)Tab.5 Vickers hardness of the recycling pipe

表6 回收管段的金相檢驗結果Tab.6 Metallographic test results of the recycling pipe

2.4 剩余壁厚

采用超聲測厚儀按照網格點(軸向相距10 cm、環向相距45°)依次對回收管段的外管和內管進行剩余壁厚測量。結果表明:外管的剩余壁厚為12.05~12.66 mm,剩余壁厚較均勻,壁厚減薄很小。內管的剩余壁厚在9點→12點→3點位置約為14.00 mm,而在3點→6點→9點位置則顯著小于14.00 mm,且6點鐘方向的剩余壁厚最小,僅為10.02 mm(對應最大腐蝕深度為4.28 mm),這表明棄置海管的內腐蝕情況是管底比管頂嚴重很多。

2.5 腐蝕產物成分

取回收管段的內管內壁底部的腐蝕產物,進行EDS、XRD分析,結果見表7和圖5。EDS結果表明,回收管段的內管內壁底部腐蝕產物中除含有大量的C、O、Fe元素外,S元素含量也很高。S元素含量很高說明H2S或細菌參與了腐蝕[6-7]。由于該海管入口端的氣體組分中并未檢測到H2S,因此腐蝕產物中的S元素來自于細菌腐蝕。XRD結果表明,腐蝕產物主要成分為FeCO3,還含有SiO2、FeS和FeS2等物質。FeCO3是碳鋼CO2腐蝕的產物,SiO2是泥沙的主要成分,FeS和FeS2是細菌腐蝕的產物。這表明該海底油水混輸海管內腐蝕主要是CO2腐蝕,但也存在細菌腐蝕和固體顆粒物質(如泥沙、腐蝕產物等)沉積導致的垢下腐蝕。此外,腐蝕產物中含有Ca等元素,可能是水中的離子發生結垢而沉積,也可能是水中的Ca2+等陽離子在腐蝕產物FeCO3形成過程中取代Fe2+溶入晶格致使腐蝕產物中所致。Ca2+等陽離子參與形成的腐蝕產物疏松多孔,會降低腐蝕產物層對碳鋼表面的保護作用,從而使腐蝕速率顯著加快并誘發局部腐蝕[8-9]。

表7 內壁底部腐蝕產物的EDS分析結果Tab.7 EDSanalysis results of corrosion products at the bottom of the inner wall

圖5 內壁管底腐蝕產物的XRD圖譜Fig.5 XRD pattern of corrosion products at the bottom of the inner wall

3 輸送介質

棄置海底混輸管道輸送的介質為原油和生產水的混合物,其中生產水的性質對碳鋼管道的腐蝕具有決定性的影響,因此取該油田新海底混輸管道出口端輸送介質油水分離后的水樣進行分析。

3.1 水質

利用p H電導率儀、離子色譜儀、電位滴定儀等設備,按照SY/T 5523-2016《油田水分析方法》,對水樣進行分析,結果見表8。分析結果表明:生產水脫除CO2后的p H為7.9,呈弱堿性,為NaHCO3型,總礦化度較高,為4 943.93 mg/L,總硬度為5.99 H,永久硬度為0,暫時硬度為5.99 HT,總堿度為26.98 A。且水中含有Ca2+、Sr2+、Ba2+、SO42-、HCO3-等離子,有必要對水樣進行結垢趨勢預測。

3.2 結垢預測

依據SY/T 0600-2009《油田水結垢趨勢預測》,按照水質分析結果并結合現場工況,進行水質的結垢趨勢預測評估。結果表明:該水質有CaCO3和BaSO4結垢趨勢。管道中若產生結垢,很可能會導致垢下腐蝕,從而加速腐蝕。

3.3 細菌測試

按照SY/T 5329-2012《碎屑巖油藏注水水質推薦指標及分析方法》和SY/T 0532-2012《油田注入水細菌分析方法絕跡稀釋法》,取水樣在65℃保溫箱中培養14 d,進行硫酸鹽還原菌(SRB)、鐵細菌(FB)和腐生菌(TGB)的培養測試。結果表明,水樣中含有SRB和TGB,這與腐蝕產物中S元素含量很高且成分中有FeS、FeS2的結果一致,即棄置海底混輸管道存在細菌腐蝕。

3.4 腐蝕模擬試驗

按照SY/T 0026-1999《水腐蝕性測試方法》,取該油田新海底混輸管道出口端輸送介質油水分離后的水樣為腐蝕溶液,從回收管段的內管取樣制成掛片,以現場工況為試驗條件,進行腐蝕模擬試驗,測定原海管的腐蝕速率。試驗裝置為TFCZ-25/250型磁力驅動反應釜,試驗的溫度為65℃,總壓力為2.2 MPa,CO2質量分數為0.25%,轉速為80 r/mim(對應的介質流速約為0.6 m/s),試驗時間為120 h。試驗前先通CO2氣體1 h除氧并使腐蝕溶液飽和。采用ZEISS掃描電鏡進行微觀形貌觀察,用OXFORD電子能譜儀(EDS)分析腐蝕產物的成分。

腐蝕模擬試驗結果表明,掛片的腐蝕速率為0.247 3 mm/a,屬于高度腐蝕,這表明該油田海底混輸管道輸送的介質具有高度腐蝕性。由圖6可見:經過腐蝕模擬試驗后,掛片表面呈現出黑褐色,有一層腐蝕產物附著,與圖4所示的回收海管內腐蝕宏觀形貌類似,由于試驗時間較短,掛片表面沒有形成明顯的垢狀物質沉積;清洗后,掛片表面呈現出均勻腐蝕,沒有腐蝕坑等局部腐蝕特征。由圖7可見:清除腐蝕產物前,掛片表面覆蓋了一層腐蝕產物,腐蝕產物不致密、有孔隙,且顆粒較大,因此腐蝕介質會通過孔隙滲透至腐蝕產物層下,與基體繼續發生反應,使腐蝕繼續發生;清除腐蝕產物后,掛片表面也無明顯的局部腐蝕,以均勻腐蝕為主。EDS結果表明,掛片表面腐蝕產物元素組成與表7所示的回收管段內管內壁底部的基本相同,也主要由C、O、Fe三種元素組成。因此,腐蝕模擬試驗的結果與回收海管的內腐蝕實際情況非常接近。

圖6 經腐蝕模擬試驗后,掛片表面的宏觀形貌Fig.6 Macro morphology of the surface of coupons after corrosion simulation test:(a)before cleaning;(b)after cleaning

4 海管的剩余強度和剩余壽命預測

圖7 經腐蝕模擬試驗后,掛片表面的微觀形貌Fig.7 Micro morphology of the surface of coupons after corrosion simulation test:(a)before cleaning;(b)after cleaning

表9 掛片表面腐蝕產物的EDS分析結果Tab.9 EDSanalysis results of the corrosion products on the surface of the coupons

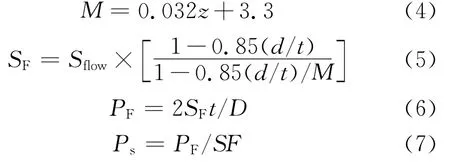

管道發生腐蝕后壁厚減薄,管道的承壓能力也會隨之降低。按照ASME B31G-2012《Manual for Determining the Remaining Strength of Corroded Pipelines》標準中的改進B31G計算公式,對回收管段的剩余強度(即安全操作壓力)進行評估。評估計算過程如下。

如果z>50,則:

式中:D為管道的外徑,mm;t為管道的名義壁厚,mm;L為腐蝕缺陷的長度,mm,L未知時可取D;z為缺陷的尺寸參數,無量綱;Sflow為管道流變應力,MPa;SMYS為管道材料的規定最小屈服強度,MPa;M為鼓脹系數,無量綱;d為腐蝕缺陷的深度,mm;SF為評估的管道失效應力,MPa;PF為評估的管道失效壓力,MPa;PS為評估的管道安全操作壓力,MPa;SF為安全系數,無量綱,保守評價取2.5;PO為管道的操作壓力,MPa,可以取設計壓力、最大操作壓力或最大允許操作壓力。

管道腐蝕缺陷是否可以接受的判斷準則是:

若計算結果滿足式(8),則管道可以繼續服役;否則,缺陷不可接受,管道運行壓力應降低至Ps。

管道剩余壽命的預測方法如下:

式中:do為腐蝕缺陷的初始深度,mm;Crate為管道腐蝕速率,mm/a;ttime為時間,a。

將ttime從0開始逐漸增大,代入式(5)~(7)迭代計算,PF≥SF×PO時的ttime取值即為管道的剩余壽命。

分別基于回收管段的剩余壁厚現場檢測數據和室內腐蝕模擬試驗數據,對回收管段的外管和內管剩余強度和剩余壽命進行評估,結果見表10。

根據表10,取評估的剩余強度和剩余壽命中的最小值作為回收管段的剩余強度和剩余壽命,即回收管段的剩余強度為10.941 MPa、剩余壽命為27.0 a。原海管設計壽命25 a,回收時實際服役18 a,距離設計退役時間還有7 a,按當前運行條件評估的海管剩余壽命為27 a,即海管的實際服役壽命遠比設計壽命長,海管設計的余量較大、保守性高。

表10 回收管段的剩余強度和剩余壽命評估結果Tab.10 Remaining strength and remaining life evaluation results of the recycling pipe

5 結論

(1)棄置油田海底油水混輸管道在實際服役18 a后,防腐蝕層仍然完好,管材的力學性能、化學成分、硬度和組織均符合標準要求。

(2)棄置油田海底油水混輸管道內腐蝕以CO2腐蝕為主,并存在垢下腐蝕和細菌腐蝕,管道底部腐蝕比頂部嚴重很多。

(3)現場工況條件下,棄置油田海底油水混輸管道輸送介質對碳鋼管道的腐蝕速率為0.247 3 mm/a,屬于嚴重腐蝕,且輸送介質中存在SRB和TGB,并具有CaCO3和BaSO4結垢趨勢。

(4)垢下腐蝕和細菌腐蝕會加速碳鋼管道的CO2腐蝕,由于該油田已新建一條海底油水混輸管道通往新陸地終端,故提出如下建議:一是按照海底管道完整性管理相關規范和規定的要求,做好新海管的腐蝕監檢測工作(如腐蝕掛片監測、CO2和H2S含量檢測、水質離子分析等)和定期清管作業(清管清出物應取樣進行成分分析),確保相關數據記錄的完整性和準確性,以便分析判斷海管的腐蝕狀況和發展趨勢;二是取新海管的輸送介質進一步進行結垢評價試驗和細菌培養試驗,如有必要采取針對性添加防垢劑、殺菌劑等措施,以防止垢下腐蝕和細菌腐蝕加速海管腐蝕。