棄料煤樣真空氣力輸送系統的設計及應用

李朝弟,周 磊,周樹光,肖鵬飛

(長沙開元儀器有限公司,湖南 長沙 410100)

0 引 言

全自動制樣系統是目前煤炭機械化采制樣領域中應用最為廣泛的制樣設備,具有自動化水平高、可實現無人值守、制樣效率高、輸出煤樣代表性好以及工作環境清潔等特點。

根據煤炭機械化采樣及煤樣的制備等相關國家標準[1,2],通過采樣機采得的煤樣進入全自動制樣系統進行制樣后,經過破碎、縮分、干燥和制粉等環節,最終制樣出1份6 mm全水分煤樣1.25 kg、1份3 mm存查樣700 g、1份0.2 mm一般分析試樣100 g和1份0.2 mm存查樣100 g,其總質量占到進料總煤樣的2%~10%,而其余約90%的棄料煤樣均需從全自動制樣系統中輸送而出,并排放至其他指定位置進行收集[3]。因此,如何實現棄料煤樣的簡單、快捷高效輸送,此為全自動制樣系統中需迫切解決的問題。

傳統的全自動制樣系統棄料煤樣輸送方式大多采用皮帶機、螺旋輸送機或斗提機等方式,不僅對設備空間和場地布局要求高,占地面積大且輸送效率低,輸送過程中普遍存在漏煤、撒煤、跑灰冒粉和揚塵等問題,對設備現場環境造成較大的污染,人工清理更是強度大、綜合成本高。目前,真空氣力輸送技術在電力、化工、醫藥、建材和糧食等領域的散裝物料輸送中得到了極大應用。相較于其他輸送方式,真空氣力輸送具有結構簡單、布置靈活、占地空間小、輸送效率高、系統封閉和污染性小等優勢[4-6]。以下探討真空氣力輸送技術在煤炭全自動制樣系統棄料煤樣輸送中的應用,設計開發了1種棄料煤樣真空氣力輸送系統設備,并通過試驗以驗證該系統的性能及其可行性。

1 真空氣力輸送系統的原理與設計

1.1 真空氣力輸送系統的原理組成

真空氣力輸送也叫負壓真空氣力輸送,屬于吸送式氣力輸送技術,運用真空泵(風機)運行產生的負壓空氣作為輸送介質,在管道中形成一定的真空度并產生吸氣作用,利用一定流速的負壓運動空氣,將物料從一個地點通過管道輸送到另外有一定距離目的地的一種懸浮式氣力輸送系統。

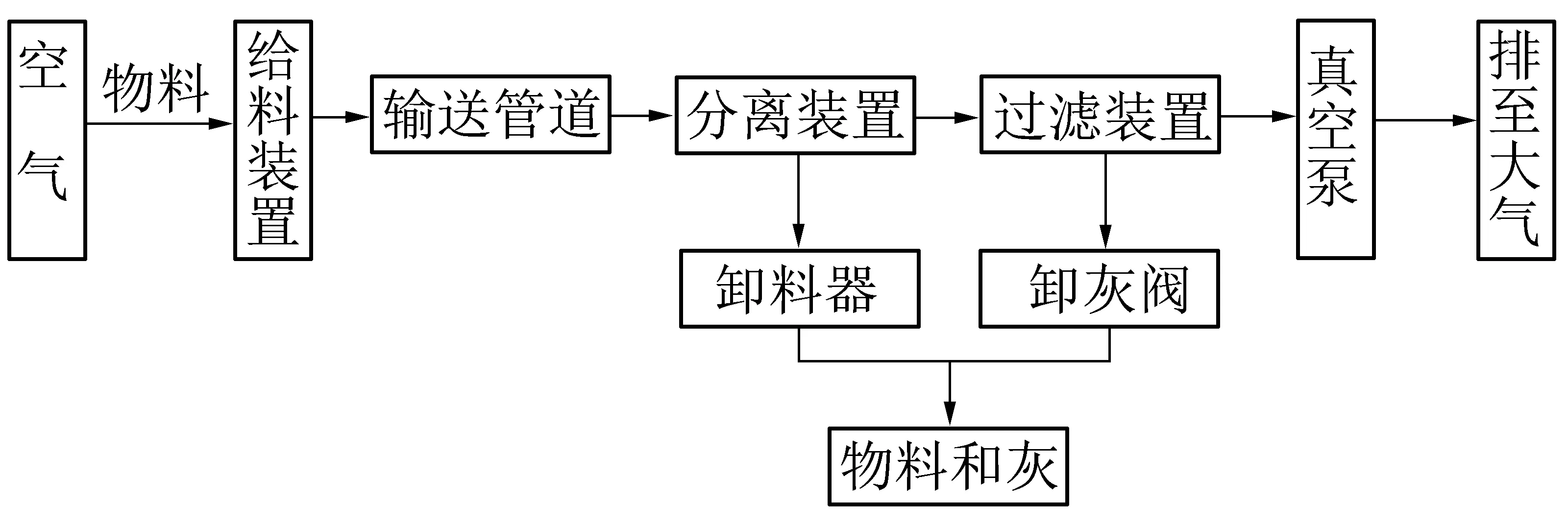

真空氣力輸送系統主要包括給料裝置、輸送管道、物料分離裝置、過濾裝置、卸料器和真空泵,其工作流程如圖1所示。根據用途要求不同,某些裝置結構形式及其組成可能會有差別,如實際應用中許多系統會結合分離裝置和過濾裝置以簡化系統結構,但不管如何應用設計,真空氣力輸送系統都應由圖1中的幾個主要部分組成[7,8]。

圖1 真空氣力輸送系統的組成與流程

1.2 真空氣力輸送系統的主要參數

(1)混合比。混合比也稱為輸送比,指在單位時間內通過管道截面的物料質量與相同時間內通過該管道的空氣流量質量之比,用m表示。真空氣力輸送系統設備混合比的大小主要取決于輸送管道特性、物料本身的物理特性以及真空泵的性能參數等因素。m值越大,越有利于提高系統設備的輸送能力。但m值過大,會造成管道壓力損失加劇,易發生管道的物料堵塞現象;相反,m值過小,則要求系統風機的風量大,設備整體尺寸也會相應增大。

文中的棄料煤樣輸送屬于低真空負壓系統,混合比取值一般在2~8的范圍內。在實際計算中,混合比需要參考各種實際案例和試驗經驗數據來選取,通常需反復計算并不斷調整才能最終確定。

(2)懸浮速度。在氣力輸送管道系統中,物料顆粒輸送起來達到自由懸浮狀態時所需要的最小空氣流速度,稱為懸浮速度,用v0表示。懸浮速度反應了被輸送物料的固有物理特性,其值與物料的粒度、密度用及表面形狀、輸送管道內徑和空氣相對密度有直接的關系,實際計算中一般通過試驗數據進行測定。

(3)輸送速度。輸送速度即輸送氣流速度,當被輸送物料的輸送氣流速度大于物料在管道中的懸浮速度時,物料就會跟隨氣流一起運動,從而實現物料沿管道的氣力輸送。在實際計算中,一般通過參考物料的懸浮速度以及試驗數據來確定。在垂直管道輸送中,輸送速度只要大于物料的懸浮速度即可,而對于水平管道,物料更容易在管道內發生沉降出現堵塞,所以一般要求水平管道比垂直管道有更高的輸送速度。為保證物料在管道內輸送時能長期正常輸送,則需要合理的輸送速度比懸浮速度高若干倍。而對于水分濕度較大的黏性顆粒物料,很易在管道彎頭和給料裝置附近沉淀黏結從而出現難以預料的管道堵塞現象,此時需要更大的輸送速度。

通過分析各種散狀物料的主要物理特性[9],平均粒度為5 mm~7 mm統煤的懸浮速度參考值為6 m/s~10.2 m/s,輸送速度參考值為18 m/s~40 m/s。

(4)壓力損失。物料隨負壓氣流在輸送管道中運動時,必須克服管道及其它因素造成的阻力,從而產生壓力損失。在選擇真空氣力輸送系統管道和風機型號時,系統的壓力損失是計算風機容量和功率的最直接數據。真空氣力輸送管道總壓力損失主要包括以下幾個方面:物料加速壓力損失;氣流和輸送物料在管道中產生的摩擦壓力損失;純氣流摩擦壓損;提升物料的水平管和垂直管的壓力損失;管道彎頭的局部壓力損失;輸送系統各部件壓力損失,包括旋轉給料器、卸料器、真空上料機除塵濾芯、分離器、消音器和進出口風管等各種元器件的壓力損失。

1.3 真空氣力輸送系統的設計計算

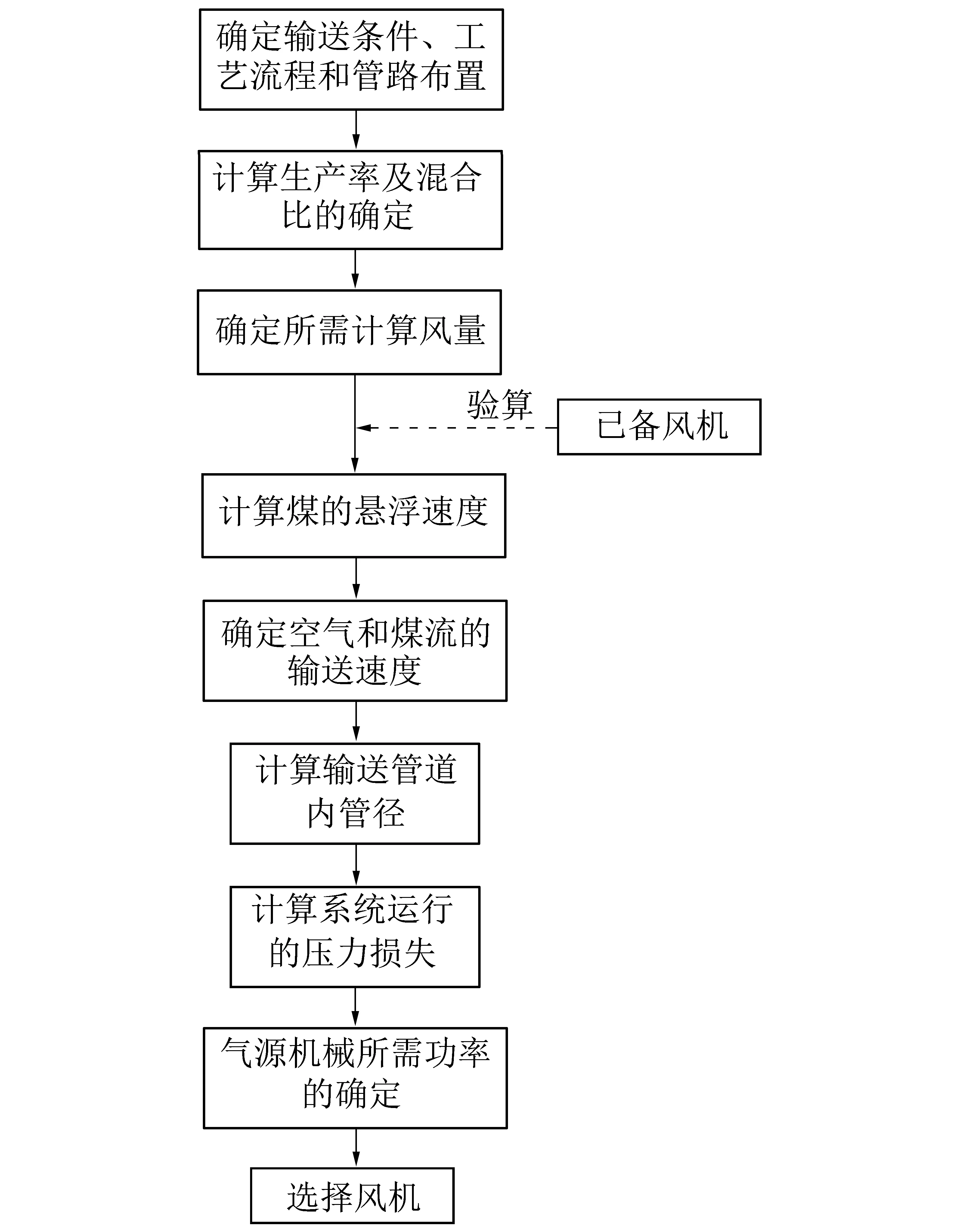

真空氣力輸送系統的設計計算是根據已知的輸送要求和技術參數(如物料的物理特性、輸送效率、管道結構形式及其它輸送條件)進行相關的氣力輸送系統布置、管道直徑和輸送速度、輸送壓損等參數的選擇和計算,其步驟流程如圖2所示。

以下根據系統的計算和所需的風壓、風量來選定所需要的風機。在實際設計中,通常已備有現成的氣源機械,此時可根據給定型號風機的風壓、風量按下述流程進行系統驗算。

圖2 真空氣力輸送系統的設計計算流程圖

以全自動制樣系統的棄料煤樣真空氣力輸送系統設計要求為例進行設計計算[10-12],該系統要求的輸送基本參數見表1。

表1 棄料煤樣真空氣力輸送系統設計參數表

(1)選定混合比m。通過查閱相關資料,對比實驗及經驗數據,棄料煤樣輸送的混合比取m=4。

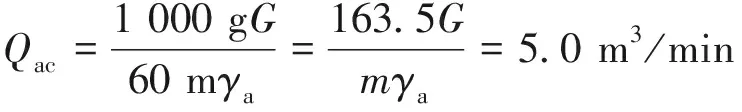

(2)計算空氣流量Qac。所需空氣流量即風量,可由下式計算而得:

(1)

式中,g為重力加速度,g=9.81 m/s2;G為計算生產率,t/h;m為混合比;γa為標準狀態下的空氣重度,γa=ρag=11.77 N/m3。

在確定風機的風量Qin時,應加上輸送管道系統的漏氣量,通常占系統總風量的10%~20%。在該系統中,取管道漏氣系數C=0.2,則:

Qin=Qac(1+C)= 6.0 m3/min

(2)

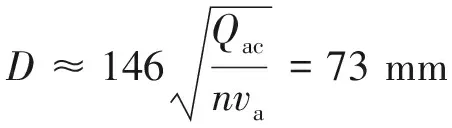

(3)計算輸送管道內管徑D。對于該系統輸送的棄料煤樣,取輸送速度va=20 m/s,則由下式計算而得:

(3)

式中,Qac為計算風量,m3/min;va為輸送速度,m/s;n為1個吸送系統同時工作的輸料管數目,對于單吸管系統,則n=1。

按標準選取管徑最接近計算值的標準無縫鋼管,所以初步選取標準管直徑為D=76.2 mm。

(4)計算系統壓力損失Δp。由加速壓力損失、氣固兩相流的摩擦壓力損失、提升物料的壓力損失等綜合計算系統的總壓力損失。

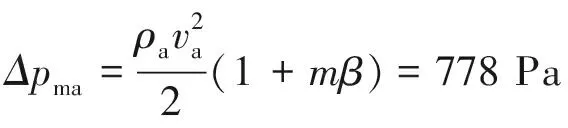

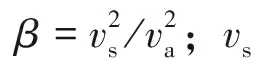

①加速壓力損失Δpma。棄料煤樣從旋轉給料裝置出來后由零初速度加速到穩定輸送速度的壓力損失計算可由下式計算而得:

(4)

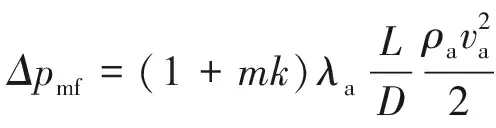

②氣固兩相流的摩擦壓力損失Δpmf。即氣流和輸送物料在管道中產生的摩擦壓力損失見下式:

(5)

式中,k為管道沿程阻力的附加系數;λa為純氣流摩擦阻力系數;L為管道長度,m。

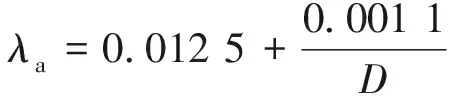

在工程設計時按經驗公式計算λa:

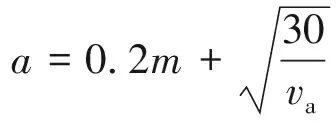

(6)

則λa=0.028。

其中,a=1+mk,被稱為壓損比。

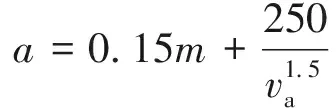

對于水平管道:

(7)

對于垂直管道:

(8)

在此系統中,求得Δpmf=10 882 Pa。

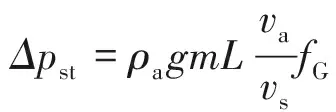

③提升物料的壓力損失Δpst:

(9)

式中 ,fG為重力阻力系數。

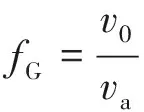

對于水平管道:

(10)

對于垂直管道:

fG=1

(11)

在此系統中,求得Δpst=1 588 Pa。

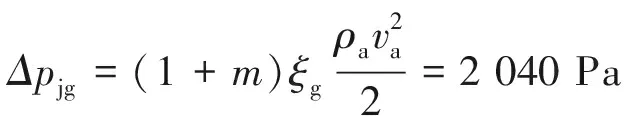

④旋轉給料裝置的局部壓損Δpjg:

(12)

式中,ξg為給料器局部阻力系數,ξg=1.7。

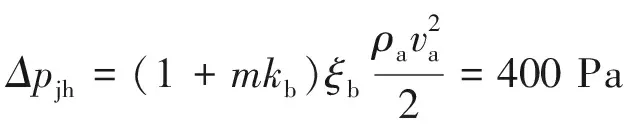

⑤彎管的局部壓損Δpjh:

(13)

式中,ξb為輸送氣流的彎管的阻力系數,ξg=0.17;kb為物料通過彎管時的阻力系數,kb=2.2。

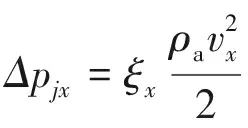

⑥卸料器和除塵濾芯的壓損Δpjx:

(14)

式中,ξx為卸料器或濾芯除塵器的阻力系數;vx為卸料器或濾芯進口風速,vx=va。

在此系統中,旋轉卸料器壓損(取ξx=5.7),Δpjx1=1 368 Pa,除塵器濾芯壓損為1 200 Pa~2 500 Pa,選Δpjx2=2 000 Pa,即:

Δpjx=Δpjx1+Δpjx2=3 368 Pa

⑦純氣流的摩擦壓損Δpaf:

(15)

⑧其他部件如消音器、進出風管口的壓損Δpq:

Δpq=1 000 Pa

由以上可知,系統的總壓力損失Δp:

Δp=Δpma+Δpmf+Δpst+Δpjg+Δpjh+

Δpjx+Δpaf+Δpq=25 119 Pa

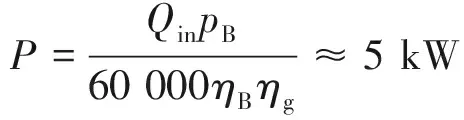

(4)氣源機械所需功率P。P的計算見式(16)。

(16)

式中,Qin為氣源機械所需風量,m3/min;pB為氣源機械真空度,根據吸送系統的總壓損,再考慮增加10%~20%的裕量,即pB=(1.10~1.20)Δp;ηB為氣源機械的流體效率,根據選用的風機類型而定,查得ηB=70%~90%,該設計中取80%;ηg為機械傳動效率,根據傳動裝置形式而定,查得ηg=95%。

根據上述計算,結合煤炭本身的物料輸送特性,考慮到輸送的煤樣棄料水分較高,容易在管道內壁堵煤和黏煤,故將風機的功率和風量在計算數據上進一步增大,以減小管道內堵煤的風險。在該系統中,選用的是瑞貝克真空泵風機,型號為2BHB910-H37,其參數為:最高真空-34 kpa,最大流量1 050 m3/h(即17.5 m3/min),功率為18.5 kW。由參數值可知,該型號風機的壓力和流量均滿足上述的理論計算值。

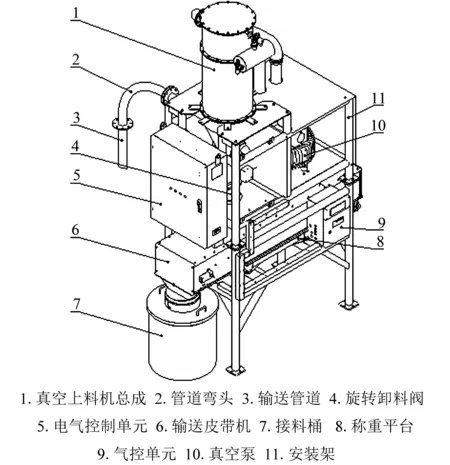

2 棄料煤樣輸送系統的結構設計

以上述真空氣力輸送的設計計算實例,開發設計了1種基于真空氣力輸送技術的棄料煤樣輸送系統,其結構組成如圖3所示。該系統包括真空上料機、管道彎頭、輸送管道、旋轉卸料閥、電氣控制單元、皮帶機、接料桶、稱重平臺、氣路控制單元、真空泵和安裝架。

圖3 棄料煤樣真空氣力輸送系統的結構組成圖

其工作原理如下:該系統的輸送管道3通過加長管道連接到全自動制樣系統煤樣棄料的旋轉給料裝置上,系統運行時,真空泵(風機)10啟動,泵的進風口連接到真空上料機1的進風口到上料機的腔體內,同時,上料機的腔體通過進料管口連接管道彎頭2和輸送管道3,此時,輸送管道內就會產生真空負壓,而棄料煤樣由旋轉卸料裝置向輸送管道內均勻旋轉給料,進入管道后被真空負壓吸入并沿著管道方向輸送到上料機的腔體內進行沉降,通過旋轉卸料閥4將真空上料機腔體內收集的煤樣卸入到輸送皮帶6中,并由稱重平臺進行稱重記錄。稱重完后,棄料煤樣有2個輸出方向,若要對棄料煤樣進行暫時回收,則輸送皮帶向接料桶側進行運行,將棄樣輸送到接料桶7內;若不需回收,則輸送皮帶反向運轉,將棄樣輸送到對接的下一級棄料皮帶或指定地點,進一步將棄料輸送出去。電氣控制單元5和氣控單元9分別實現系統的PLC程序控制和氣路控制。

該棄料煤樣真空氣力輸送系統產品設備實物如圖4所示。

圖4 棄料煤樣真空氣力輸送系統設備實物圖

3 試驗驗證

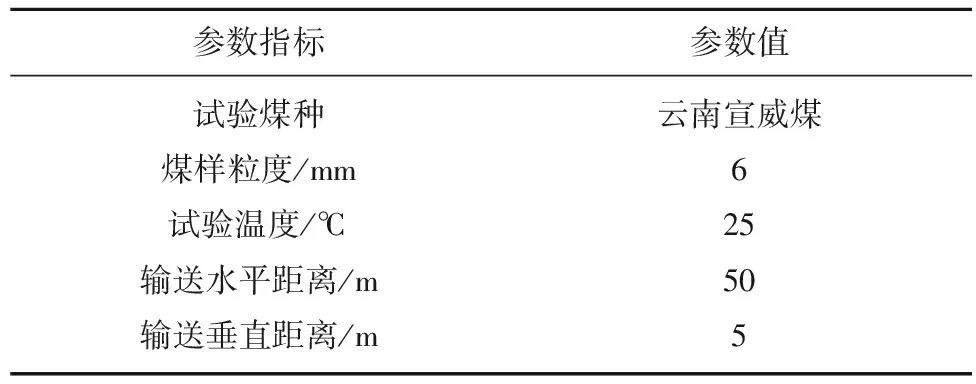

該系統試驗具體參數詳見表2。

表2 棄樣輸送系統試驗參數

參數指標參數值試驗煤種云南宣威煤煤樣粒度/mm6 試驗溫度/℃25輸送水平距離/m50輸送垂直距離/m5

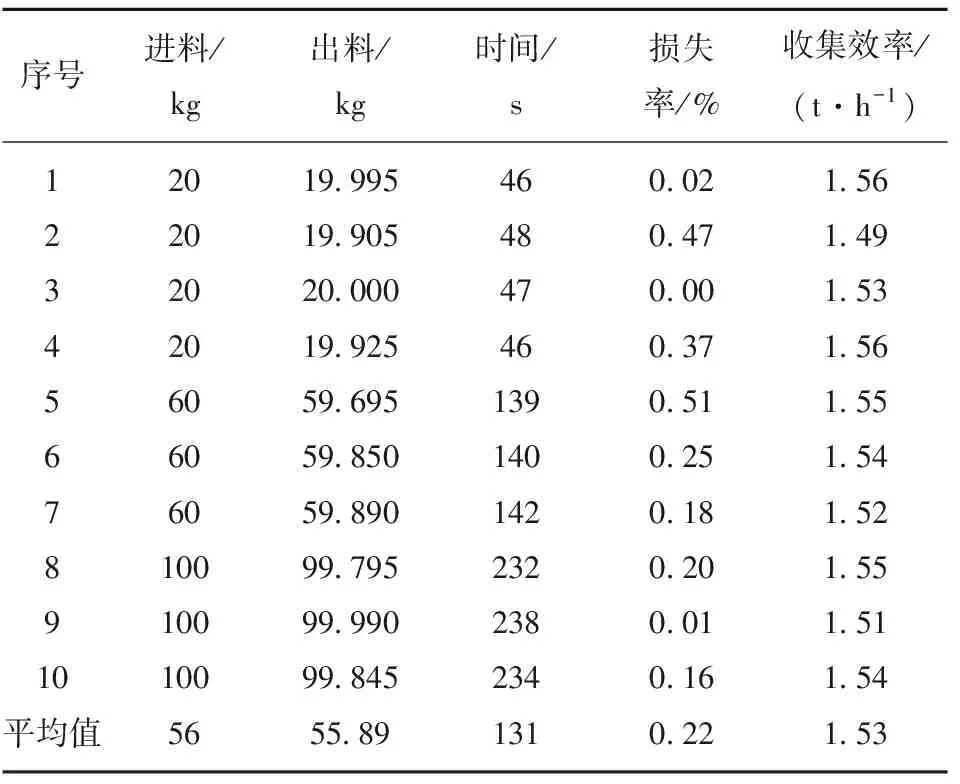

試驗時,分別稱取10組不同質量的煤樣倒入旋轉給料器的料斗中,系統啟動,同時旋轉給料器旋轉給料,通過輸送管道將煤樣收集到真空上料機中,并卸入到輸送皮帶機上進行稱重記錄。試驗中應嚴密觀察管道的流通狀況,防止堵煤現象發生。試驗煤樣質量數據具體見表3。

由表3可知,該全自動棄樣輸送系統輸送煤樣平均損失率為0.22%,即系統回收率為99.78%;而收集效率為1.53 t/h。從數據分析可知,該系統收集效率完全滿足設計計算生產率1.44 t/h的要求,且試驗過程中輸送管道不存在黏煤現象,同時試驗過程中未出現管道及彎頭等堵煤問題。

目前,該棄樣輸送系統已應用在寧夏計質檢驗所和東方希望重慶水泥有限公司的智能全自動制樣系統工程項目上,系統設備運行穩定可靠。

表3 棄樣輸送系統試驗輸送質量數據

序號進料/kg出料/kg時間/s損失率/%收集效率/(t·h-1)12019.995460.021.5622019.905480.471.4932020.000470.001.5342019.925460.371.5656059.6951390.511.5566059.8501400.251.5476059.8901420.181.52810099.7952320.201.55910099.9902380.011.511010099.8452340.161.54平均值5655.891310.221.53

4 結 論

基于真空氣力輸送技術的棄料煤樣輸送系統,通過采用真空氣力輸送和稱重技術,實現了全自動制樣系統中棄料煤樣的輸送、收集和稱重。在理論設計計算的基礎上,開發了該系統設備,通過試驗數據驗證真空氣力輸送技術在全自動制樣系統中的可行性,并得到如下結論:

(1) 該全自動棄樣輸送系統實現了6 mm煤樣的高效收集,系統回收率99.78%;收集效率1.53 t/h,系統運行平穩可靠,不存在堵煤黏煤的現象。

(2) 真空氣力輸送技術解決了全自動制樣系統傳統棄料輸送皮帶、螺旋輸送機和提升機占地空間大、易漏煤撒煤、輸送效率低的問題,系統結構簡單,成本低,使用和維修方便快捷。

(3) 由于真空氣力輸送系統為全密閉式管道輸送,故其對輸送設備所處的環境不會造成任何污染,并在節能減排、環境保護方面具有其它輸送技術無法比擬的優勢。

(4) 在棄料煤樣輸送方面,基于棄樣對含水率損失、粒度損失上等無特別的要求,真空氣力輸送技術與全自動制樣系統的對接可實現真正的全自動無人值守,能大幅度降低人工勞動強度,進而提高煤炭采制樣的生產效率。