抽油機動態運行輔助系統的開發應用

潘國輝,劉松林,張曉娟,劉繼波,王 華

(中國石化江蘇油田分公司采油一廠,江蘇揚州 225265)

1 總體思路

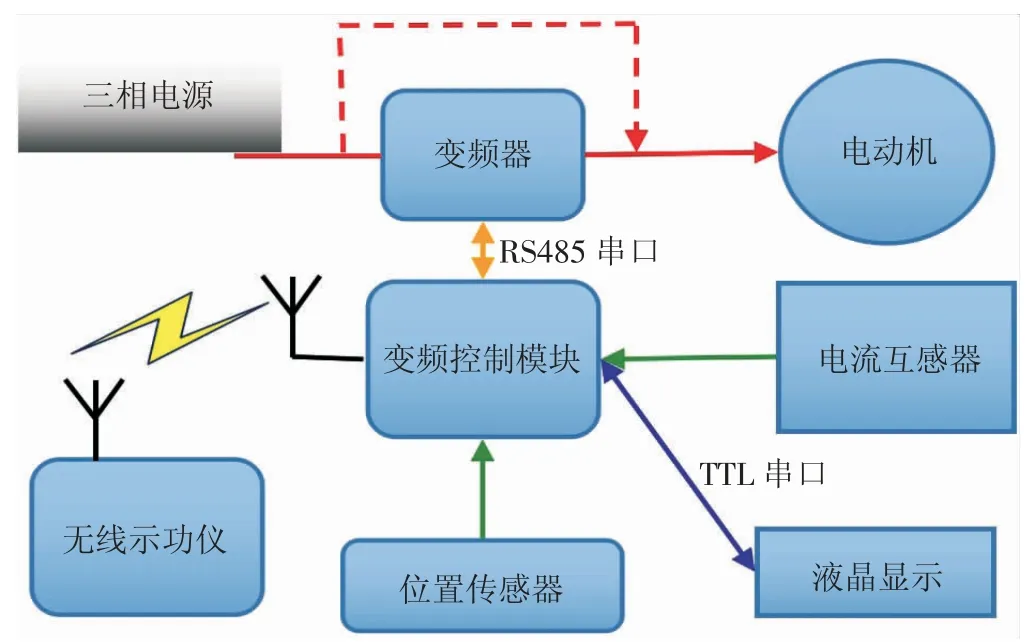

抽油機智能控制系統主要由電流矢量變頻器、位置傳感器、變速控制模塊、控制電路、液晶顯示器和無線示功儀組成,這些組成部分的邏輯關系(見圖1)。抽油機拖動裝置,位置傳感器外安裝在抽油機變速箱上,示功儀安裝在驢頭懸點位置,其余部分都安裝在控制柜內,裝置在抽油機上的安裝示意圖(見圖2)。

圖1 抽油機智能控制系統

圖2 智能控制裝置安裝示意圖

2 參數檢測與控制

2.1 電參數測量

為計算抽油機平衡度、抽油機系統效率、檢驗調控效果,電動機的工作電參數是必需的數據,所以智能控制模塊集成了電參數測量功能[1,2],測量功能采用專業電能計量芯片ADE7878 實現。具體功能有:測量三相電機電流、電壓、有功、無功、視功、功率因數的數據和連續曲線,計量當日的有功電能、無功電能、視功電能。

2.2 抽油機位置檢測

在抽油機的運行過程中,控制模塊需要實時掌握抽油機的運行位置,以實施對抽油機的精確控制。抽油機位置的檢測是通過位置開關和變頻器的輸出頻率計算得出。

分析抽油機的運行規律,抽油機的運行有以下幾個特點:(1)在一個周期的運行過程中,從上行的死點位置開始,電動機每轉動一圈抽油機運行到的位置是確定的;(2)抽油機運行一個完整的沖次,電機的總轉數是固定的;(3)同步永磁電機的轉速與電源的頻率呈正比。根據抽油機的運行特點,抽油機的位置與變頻器的輸出頻率呈線性積分關系,以抽油機的下死點為起點,能夠根據變頻器的輸出頻率計數得出抽油機的位置,將這一關系以表格形式存儲起來。位置測量時,通過對變頻器的時間積分獲得轉數,然后查表得出位置數據。

2.3 抽油機周期內調速

建立抽油機周期內的控制模型是一個專業復雜的過程,需要根據油井的基本參數結合油井的特點以及調控的目的綜合設計。設計一種轉換算法,將控制模型轉換成控制模塊可執行的控制數據。這里規定控制模型是一個以歸一下時間為橫坐標,懸點位移為縱坐標的圖形。轉換算法能夠根據控制模型,再結合油井的沖次計算出懸點速度和時間的關系圖,控制圖形結合位移與變頻器周期累加圖形得出變頻器周期累加與速度的關系圖;這兩個關系圖結合可以得出時間和變頻器周期累加圖形;從而最終得出時間和變頻器頻率圖形。最后利用時間頻率圖形控制變頻器輸出頻率實現控制模型的控制效果。

2.4 抽油機沖次控制

智能控制模塊設計了多種油井沖次控制方案:

(1)設定油井沖次,控制模塊按設定沖次控制油井運行;

(2)鎖定泵效,此種方案需要在抽油機上安裝無線計量示功儀,控制模塊以無線方式獲取功圖、泵效數據,定期檢查當前泵與設定泵效的差值,當差值超過設定閥值時,控制模塊控制調整油井沖次,泵效高于設定泵效時,加快油井的沖次,泵效低于設定泵效時降低油井的沖次;

(3)產量最大化,此種方案需要在抽油機上安裝無線計量示功儀,控制模塊持續獲取示功儀計量的產量數據,定時改變油井的沖次,當連續兩個同方向的沖次改變使產量降低時,改變沖次的調整方向,直到油井產量再次降低,通過這一過程找到油井最大產量的沖次,然后控制模塊按照尋找到的最大產量沖次運行,直到產量數據變化超過設定閥值,重新進行最大產量尋找過程。

2.5 油井閉環控制

控制模塊控制抽油井的依據是該油井的功圖、泵效和產量,控制模塊定時獲取這些數據,完成數據的分析,然后調整抽油井的運行,控制模塊不斷重復這一過程,完成對油井的閉環控制。這一過程局限于井口范圍,不需要遠端控制。閉環控制的實現依托于無線傳感器網絡技術和無線計量示功儀技術。無線傳感器網絡技術能將井口的各種無線設備如智能控制模塊、無線計量示功儀、流量檢測、壓力儀連接在同一個傳感器網絡內,這些設備能夠互相通信,控制模塊能夠獲取無線計量示功儀的所有數據,無線計量示功儀具備測量示功圖、計算泵效和產量的功能。這兩項技術使控制模塊具備控制油井的直接數據。

3 現場應用

在11-10 井是一個低產、低效井,控制柜安裝前油井沖次為3 次/分,產量為2.5 m3左右。同時這口井安裝了無線計量示功儀和網關,使控制柜和計量示功儀能夠互通,控制柜可以工作在“閉環控制”狀態。系統現場應用后,油井的產量保持略有上升,動力費用下降30 %以上。