核電設備制造中的進度計劃管理

費 蓮

(東方電氣股份有限公司核電事業部,四川成都 611731)

0 引言

核電站核島主設備制造的特點是設備金額大,原材料采購規范要求高,制造監管嚴格,設備制造生產技術難點多,在項目執行周期中,面臨各種各樣風險。制造企業面臨多項目管理發展瓶頸,在多項目并行過程中,項目之間進度、資源和成本往往發生沖突,存在爭奪情況,導致管理難度增加,項目進度和質量得不到保障。本文就如何加強項目進度風險防控,利用先進的項目管理思想和方法,為核電設備制造進度管理提供有效支持進行嘗試性探索。

1 行業背景

1.1 核電市場情況

依據《電力發展“十三五”規劃》,預計2020 年全社會用電量6.8~7.2 萬億kW·h,年均增長3.6%~4.8%,核電裝機將達到5800 萬kW,在建規模3000 萬kW·h 以上。從遠期來看,除了目前常規的大型核電發電機組外,小型先進模塊化多用途反應堆(簡稱小堆)也成為未來發展的方向之一。在核電設備國產化水平持續提高的背景下,預計我國核電建成及在建裝機千瓦數將持續提高。

1.2 核電設備制造進度管理現狀與問題

核電設備具有制造難度高、工序復雜、周期長以及易受原材料采購情況影響的特點,尤其是在多個項目同時進行、生產負荷重的情況下,核電項目管理的難度大并且要求高,因此在設備制造進度控制中會存在一些突出的問題。

(1)核電設備質量要求較高,工序復雜導致制造過程中質量問題難以避免。受質量問題的處理,原材料的采購等因素的影響,設備制造計劃在實施過程中會不斷進行修偏和調整。

(2)公司在產品制造周期內,往往是多項目多設備并行,如蒸發器、余排等設備制造時存在工藝瓶頸,如管板深孔鉆、管系穿管、封頭堆焊等。制造工序的工位、設備(如深孔鉆、清潔室,變位器)沖突明顯。

(3)進度控制不力,拖期預警機制不健全。公司傳統的項目進度管理采取的方法主要是關鍵里程碑節點管控方法,即在設備制造過程中設置關鍵里程碑節點,定期跟蹤及反饋里程碑節點完成情況。該方法存在的問題是對里程碑節點的跟蹤及反饋是階段性的,只是針對里程碑節點的局部時間點或時間段的反饋,并沒有針對整個項目的拖期情況進行全過程動態反饋,實時性不足。

(4)各部門、各項目之間信息共享不足。制造進度計劃的執行涉及多個部門,如設計、工藝、質檢、質保和生產等,每一個環節的問題都可能導致計劃的偏差。而計劃的修改也需要各個部門的信息反饋。各項目之間沒有使用統一的信息共享平臺,導致對項目沖突風險認識不夠。因此多項目、長周期的生產模式對制造進度計劃的網絡化,信息化也提出了更高的要求,傳統的計劃管理手段已不符合現代核電設備制造企業的需求。

2 核電設備制造進度管理實踐探索

2.1 核電設備制造的整體情況

公司具有多年核電設備制造經驗,經歷了從單項目集成供貨到多堆型多項目管理的轉變過程,已先后完成二代加、三代EPR、三代AP1000、以及華龍一號等多種堆型核島主設備的制造,具備反應堆壓力容器、蒸汽發生器、穩壓器及核電站核島其他設備的制造能力。核電設備制造的進度管理也從單一堆型設備到多樣化堆型設備制造管理,由單項目進度管理到多項目進度管理中不斷磨合和完善,探索適合本公司項目進度管理的方法和體系。

2.2 核電設備制造中的計劃管理模式

在核電設備制造過程中,公司計劃管理是按照項目參建對象的職能劃分層次進行控制與管理。項目總體計劃制定后,必需進行行之有效的逐級管理和切實可行的分級控制,客觀上就要求對總體進度管理進行分層次、分結構的縱向與橫向的具體計劃、組織、協調和控制工作。

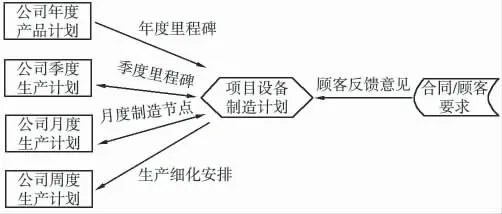

在設備制造過程中,管理人員開展進度控制的主要依據是設備制造計劃,項目作業開始之前,相應的資源支持和保障計劃應處于待投入狀態。因此,在設備開工之前,項目經理組織梳理核對技術文件準備計劃、原材料和配套件采購計劃、工藝試驗和工藝評定計劃、焊工和無損探傷人員考試計劃等的配套性。在項目執行規劃中,公司的計劃管理體系是按照項目時間段設定的,由上而下分為年度產品計劃、季度生產計劃、月度生產計劃以及周生產計劃。項目經理根據各級計劃設定的情況,提取出相應項目制造進度計劃,并結合顧客的要求進行調整。設備制造計劃管理體系如圖1 所示。

圖1 設備制造計劃管理體系

在設備制造計劃進行組織實施過程中,各層級管理者和執行者都需按計劃和相關管理要求,開展風險識別和防控措施的制定,及時收集實際進度數據,分析研究,對比計劃偏差,查找產生問題的原因,重新調整資源分配與投入強度,結合實情進行作業并序與局部調整,再執行后對效果再評價,以扭轉階段中局部不利因素對總體進度的影響,使其按既定總進度安排繼續實施。隨著項目的執行,各種外因和內因影響,總體進度計劃總是處于動態的,需要及時更新、調整。當某級計劃執行完后,其實際執行情況的數據就更新上一級計劃,將不可避免出現進度差異(包括工程量完成程度,人力、材料等資源及費用投入與計劃間或超前或滯后的差異),以致影響分級計劃目標的完成,就需提前調整進度和平衡資源,完成預定計劃目標。

2.3 進度計劃的跟蹤和反饋

公司之前的制造進度計劃管理模式,項目管理部、生產制造部分別指派專人對車間各在制設備,各工位的信息進行統計。這不僅從人力資源上就是一種重復和浪費,并且各部門之間沒有建立相關信息的共享機制和共享平臺,導致出現信息交流不暢、信息不準確、不及時等問題,從而增加項目管理人員在進度跟蹤、風險分析、計劃調整時的困難。將P6 用于進度計劃跟蹤時,搭建了分布式的網絡節點系統,即在與生產制造相關的各個部門建立節點,根據各部門的職能不同,授予不同的權限。生產制造部主要完成基礎信息的跟蹤,錄入,項目管理部進行多項目進度、資源的分析,根據車間的實際情況調整計劃以及考核目標。相關的技術部門如設計、工藝、質檢等將相關技術問題反饋到對應WBS 作業下,同時根據P6 中進度計劃要求提前編制相應的技術文件。采購部門也可以根據P6中進度計劃要求安排相關鍛件、焊材的采購工作。在P6 平臺下,各部門串連起來,形成了有效的信息鏈,信息傳遞更加快捷、準確。

2.4 進度管理可視化開發

核電項目進度管理要求較高,在設備制造時需要對制造各階段情況實施動態監控,以便及時掌控項目進展并評估風險。通過定量分析和統計方法,實現對設備進度的定量綜合分析和風險評估。公司成功交付多臺蒸發器、穩壓器、反應堆壓力容器等設備,對其各部件各工序的工時有了一定的經驗積累,根據經驗數據,利用標準工時進行部件完成率的計算。通過利用Visual C++對P6 計劃數據進行二次開發,實現設備完成率的計算,實現設備制造進展情況的圖示化,便于設備進度情況跟蹤、匯報和總結。

2.5 進度計劃的風險管理

風險管理是項目進度管理的重要組成內容,主要包括風險識別、風險評估和風險評價。通過風險管理減少項目實施過程中的不確定性,提高項目計劃的準確性和可行性,對項目的總體目標的實現起到積極的作用。進度計劃的風險管理,就是對項目在規定時間內實現的可能性進行風險的評估。

公司核電設備進度風險管控采用PDCA 原則要求,分為4個階段:①第一階段,風險管控工作策劃,確認和輸入顧客關于風險管控的要求,明確相關責任范圍和責任人;②第二階段,對風險因素進行識別、分析和評價,對關鍵節點、對應風險分類清單項及風險事件描述并進行風險分析和評估;③第三階段,風險管理執行效果的跟蹤、監督及反饋,滯后進度計劃的,評估上期建議措施是否有效,對當前風險等級、風險趨勢后續建議措施;④第四階段,形成風險管控的經驗反饋,指導業務改進。在進度風險管理中,對判定為第二級和第三級的風險項,實施動態閉環管理,落實專項糾偏和風控措施。風險評價指數、級別、接受準則見表1。

表1 風險評價指數、級別、接受準則

進度計劃的風險管理從系統性全局性的角度出發,聯合各部門形成有效的管理組織,擴大風險因素的分類分級管理,逐步實現以進度為主線、包含成本、質量、商務等的風險項立體管控體系。

3 結束語

核電設備因其安全等級高、設備制造難度大,監管嚴格,設備制造進度受到眾多因素的影響,制造過程中總會出現很多難以預料的新情況、新問題。如何對制造進度進行科學監控,對風險進行有效地識別和制定切實可行的預案,從而盡量保證設備制造按正常進度實施,真正有效、科學地開展進度管理工作是所有核電設備制造企業面臨的問題和挑戰。本文也僅是對核電設備制造進度管理的特點、存在的問題進行一些探索,對如何識別制造過程中存在的風險因素,準確判斷制造進度出現延誤所造成的影響并采取措施進行防控等工作內容提供一些方法和思路。