汪克爾轉子發動機的研究進展及應用現狀

王志輝,孫忠剛,簡忠武,李宣宣

(湖南工業職業技術學院,湖南長沙 410208)

0 引言

汪克爾發動機(Wankel engine)也稱為三角轉子發動機(簡稱轉子發動機),與傳統的往復式活塞發動機相比,其用三角轉子的旋轉運動代替傳統往復式活塞發動機中活塞的往復運動,用一根偏心軸代替傳統往復式活塞發動機復雜的曲柄連桿機構以及配氣機構,因此,轉子發動機具有結構簡單、零件少、功重比高、運轉平穩、高速性能好、噪音小、可采用多種燃料、維修簡便和易于系列化等優點,頂峰時期,全世界轉子發動機的年產量達到了幾十萬臺,作為動力裝置被廣泛應用到汽車、航空、軍事等領域。

1 研究進展

轉子發動機的優點多且突出,但其缺陷也非常明顯,降低油耗和提高壽命是推廣轉子發動機應用首先要改善或解決的問題。為此,國內外研究人員主要從轉子發動機燃燒過程及控制策略、關鍵零部件的制造技術、密封及磨損性能等方面進行深入的研究。

1.1 燃燒過程及控制策略研究

要降低轉子發動機的油耗、減少尾氣排放中的污染物,研究人員主要是從燃燒過程及控制策略方面著手,主要借助CFD 軟件建立轉子發動機工作過程模型,計算仿真缸內的流場、溫度場等方面的變化規律,從而研究如何優化轉子發動機的燃燒過程。此外,通過調整轉子發動機的時序、噴油時刻、噴油量、噴油角度、點火提前角等參數或控制策略,來研究轉子發動機燃料燃燒的特性,并借助試驗臺架開展仿真與試驗的對比研究,加快轉子發動機相關科研效率。而且關于轉子發動機燃燒過程的研究并不僅僅局限于傳統的汽油轉子發動機,隨著各行各業對發動機單位質量輸出功率的要求,汽油、重油、天然氣、氫氣等單一或幾種混合作為燃料的轉子發動機也成為學者們研究的重點方向。

李立君等人[1]通過建立汽油轉子發動機燃燒室內熱力過程的數學模型,模擬計算并驗證燃燒室內氣體壓力、各工作區域內的氣體溫度變化以及各工況下的性能參數。潘劍鋒[2]等人通過建立轉子發動機缸內的湍流和燃燒模型,并引入邊界參數,計算仿真缸內的流場、溫度場及火焰傳播的規律,并據此研究點火位置、燃油噴射提前角等燃燒控制策略對發動機燃燒過程及性能的影響。周乃君等人[3]通過對轉子發動機燃燒過程的分析與研究,建立熱力過程的數學模型,獲得轉子發動機四個工作階段的質量與能量方程,并通過與國外研究結果進行對比與分析,驗證該數學模型能夠用于轉子發動機運行時的熱力過程模擬。燃燒氣氛中混合物的分布和湍流的變化會對轉子發動機的燃燒過程產生重要影響,Cheng Shi 等人[4]研究氫氣濃度(HCC)和噴射角度(IA)對汽油汪克爾發動機稀薄燃燒的影響。黃明財[5]通過建立汽油轉子發動機工作過程的動態模型,研究點火位置、當量比、摻氫率、點火提前角等因素對轉子發動機性能的影響。

1.2 關鍵零部件的制造技術研究

產品零部件的制造加工工藝方法與其制造成本、質量以及應用推廣息息相關,轉子發動機的核心部件大多為非標件,不僅結構復雜,而且加工工序復雜、加工質量也非常高,因此,其制造加工方法的選取顯得尤為重要。從某種意義上來說,轉子發動機零部件的制造水平也就決定了未來的發展。

缸體是轉子發動機所有零部件中最關鍵的零件,而其內壁的“型線”是轉子發動機中尺寸最關鍵的尺寸,也是加工難度最大的一個尺寸。針對該零件“型線”的加工制造,國外許多從事轉子發動機研發制造的公司都提出了不同的加工,例如:美國GLEASON 公司等提出了數控的銑削加工“型線”的方法,美國布朗-夏普公司提出采用數控磨床加工“型線”的方法;為降低成本和加工難度,日本豐田工機(TOYODA)提出采用旋轉輪線靠模的仿形加工“型線”的方法,而美國通用公司提出拉削加工“型線”的方法,極大的提升了缸體內壁“型線”加工效率。

鐘顯鈞[6]將理論研究與“反設計”相結合,驗證了數控加工中心加工轉子發動機缸體“型線”的工藝可行性,摒棄了加工“專機”的加工方案。于雷等人[7]針對小型轉子發動機零件的結構特點,提出并驗證了小微零件復雜型面慢走絲加工方案的可行性,為轉子發動機小微零件的加工提供了重要借鑒意義。李啟光等人[8]研究設計了非圓磨削加工模型,并通過仿真模擬和實際加工兩種方式驗證了采用立式磨床加工轉子發動機缸體內壁“型線”是可行的。鐘顯鈞[6]提出采用加工精度可達微米級的可編程數控坐標磨床,并選配“立方氮化棚”材質的砂輪,發動缸體機內壁“型線”上的WC-Co 涂層經磨削加工后表面粗糙度可達Ra0.4,可以達到發動機缸體內壁“型線”的加工尺寸精度及表面粗糙度的要求。

1.3 密封及磨損性能方面的研究

密封性問題是實現轉子發動機高效運轉和延長使用壽命的關鍵。由于轉子發動機與往復式發動機的運轉方式不同,前者是三角轉子的旋轉運動,后者是活塞往復運動,因此兩者的密封方式也就截然不同,前者采用端部密封、角部密封與側部密封相結合的方式對轉子發動機的燃燒室進行密封,而活塞式發動機中活塞的密封是靠壓縮環受壓后的彈力變形實現的。也正因為轉子發動機的密封結構多且密封難度大,以致于密封問題成為制約其發展的關鍵因素之一。轉子發動機工作轉速一般都在(6000~10 000)r/min,遠高于傳統的往復式活塞發動機,轉子發動機的密封片、缸體等零部件將長期處于非均勻載荷下的高溫、高速摩擦的狀態,上述零部件不僅要求有優良的耐高溫、耐磨損性能,還得具有一定的韌性。

賀澤龍等人[9]的研究表明:徑向密封片的厚度和高度、徑向密封片與三角轉子密封片槽之間的間隙均應控制在較小范圍內(但不能太小),有利于控制徑向密封片在轉子發動機工作時對缸體內壁的徑向力大小相對穩定,從而相對穩定控制油膜的厚度,保證密封片的密封性;徑向密封片與缸體內壁的摩擦系數應盡可能小,一方面降低密封片與缸體內壁的磨損,另一方面降低因轉子發動機四個做功區間之間潤滑等條件不一致帶來摩擦差異以及由此引起的發動機性能下降的情況。

由于轉子發動機結構以及工況的特殊性,在使用過程中摩擦片與缸體內壁涂層均會發生磨損。更換摩擦片的成本與難點相對較小,但如果缸體內壁涂層出現嚴重的磨損,更換的成本的成本則非常大,因此如何提高缸體內壁涂層的耐磨性能也是研究的重點。蘇立民等人[10]研究在轉子發動機的鋁合金缸體上復合電沉積形成約300 μm 的Ni/SiC 復合鍍層具有良好的耐磨性,能夠保證缸體的使用性能。鐘顯鈞等人[6]提出超音速等離子(或火焰)噴涂制備WC-Co 涂層的方法,采用該方法制備的涂層具體良好的耐磨和抗剝落性能,涂層硬度可達HRC55-60,基體材料與涂層的結合強度可達到70 MPa。管勝榮等人[11]對轉子發動機缸體內壁上電沉積的Ni-SiC 復合鍍層的失效進行分析,轉子發動機在經過70 h 的臺架試驗后,缸體內壁的Ni-SiC 鍍層出現剝落,其研究分析認為鍍層剝落的主要由以下3 方面原因:①Ni-SiC 鍍層硬度在高溫狀態下出現明顯下降;②鍍層在開機、停機的冷熱交變作用下,鍍層出現脆化;③缸體材質與鍍層材質不同,熱膨脹系數不同,造成在高溫下缸體和鍍層的膨脹量不一致,而引起鍍層的熱應力開裂或剝落。

2 應用現狀

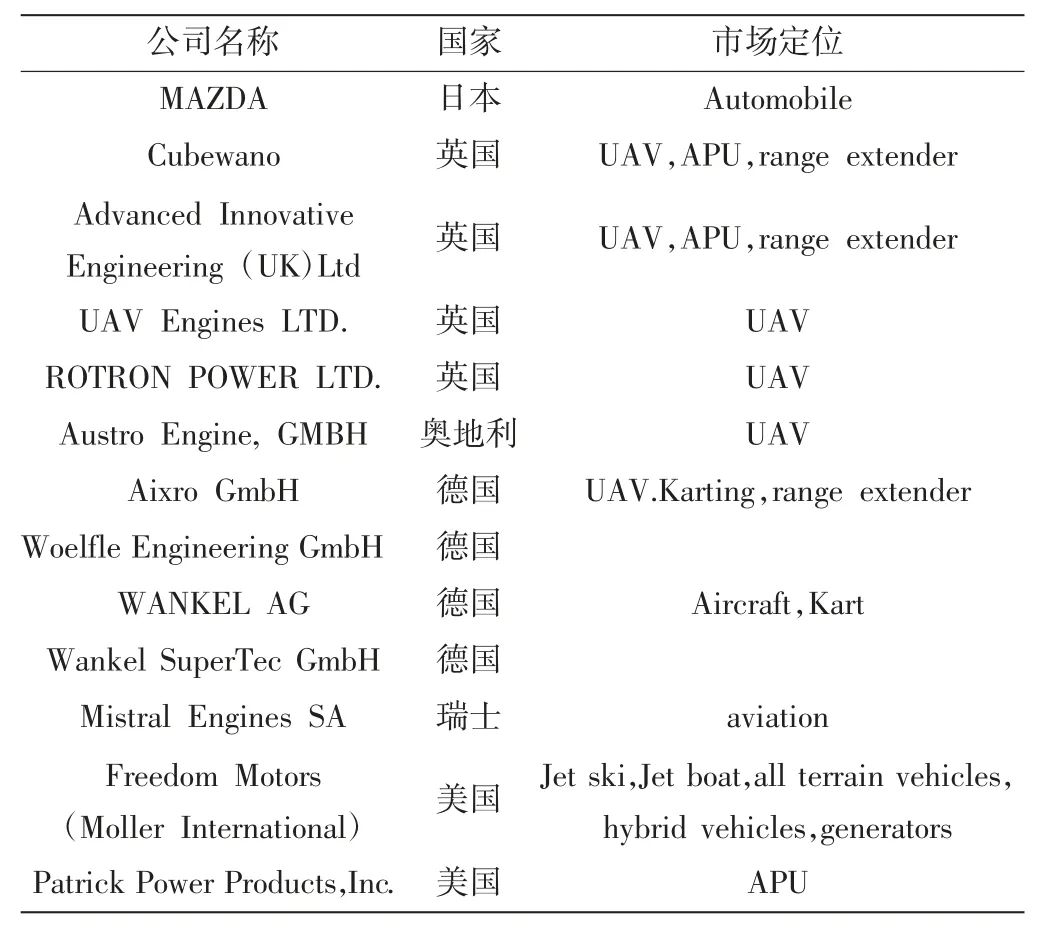

目前全球真正研發并實現量產的國家僅有美國、德國、日本、英國等少數幾個國家,主要公司及市場定位見表1。

2.1 在汽車領域的應用

由于轉子發動機擁有較多傳統往復式活塞發動機不能比擬的優點,先后吸引了德國NSU 公司(今奧迪汽車〔Audi〕的前身之一)、日本東洋工業公司(今馬自達汽車公司)、美國通用汽車(General Motor)、法國雪鐵龍公司等二十余家公司研制轉子發動機產品。但馬自達是目前全球唯一一家將轉子發動機批量應用于汽車的企業,其憑借787B、RX-7、RX-8 等車型,將轉子發動機在汽車上的應用與發展推向新的高度,已累計生產銷售搭建轉子發動機的汽車近200 萬輛。

表1 轉子發動機研發主要公司及市場定位

隨著全球環境問題以及能源問題日益突出,近幾年多個國家提出了“禁止銷售燃油時間表”,將極大地推動轉子發動機在新能源汽車中的應用。因為轉子發動機具備的結構簡單、體積小、重量輕、噪音小等眾多優點,氫燃料轉子發動機汽車或者將其作為純電動汽車的“增程器”均有著得天獨厚的優勢,其中馬自達公司已在RX-8 型跑車上驗證了氫燃料發動機,并計劃在2020 年推出一款搭載轉子發動機的混合動力車型,此外日本豐田公司也對轉子發動機青睞備至,計劃在電動車上搭載馬自達的轉子發動機作為增程器。

2.2 在航空、軍事領域的應用

目前全球已有美、英、德、以色列等國家將轉子發動機應用于航空、軍事領域。其中,美國是最早實現應用的國家,研制出多款適用于坦克及戰車、兩棲攻擊戰車(登陸艇)、軍用輕便移動電站、輕型飛機和無人駕駛飛機的轉子發動機,尤其是在無人機中的應用。不論是美軍2005 年8 月在國防部官網上發布的《無人機發展路線圖2005-2030》,還是中國海軍2017 年4 月發布的《2017 年裝備預研創新項目指南》,都將重油轉子發動機在無人機中的應用作為重點發展方向之一。目前,美國已將轉子發動機應用于“赫耳墨斯”(Hermes)、“影子”(Shadow)、“天眼”(Skyeye)等多款無人機中,以色列的“哈比”(Harpy)反輻射無人機也是采用的轉子發動機。

3 結束語

自從轉子發動機問世后,因結構簡單、功重比高等眾多優點,得到內燃機領域的研究人員高度認可,針對轉子發動機的研究主要集中在燃燒過程及控制策略、關鍵零部件的制造技術、密封及磨損性能等方面,應用領域也主要集中在汽車、航空以及軍事領域。尤其是近幾年轉子發動機在增程式電動汽車、氫燃料汽車以及無人機等領域的重要應用價值,必將對轉子發動機技術的快速發展與實際應用產生重要的促進作用。