高寒地區廠房基礎無蓋重固結灌漿施工技術

楊大鴻,翁 銳,陳立成

(1.中國水利水電第七工程局有限公司,四川 成都 611130;2.華電西藏能源有限公司大古水電分公司,西藏 山南 856000)

1 工程概況及工程地質條件

1.1 工程概況

DG水電站廠房為右岸壩后式地面廠房,布置于11~14號壩段的下游,共布置4臺機組,機組安裝間為半窯洞式,位于右岸岸坡內。

1.2 工程地質條件

廠房1、2號機組、安裝間明段位于右岸岸坡,建基巖體為無卸荷、弱風化下段或微風化黑云母花崗閃長巖,屬Ⅲ1或Ⅱ類巖體。廠房3、4號機組位于主河床偏右岸,沖洪積漂卵石覆蓋,下伏基巖為無卸荷、弱風化下段黑云母花崗閃長巖。屬Ⅲ1類巖體。

2 本工程施工特點及難點

1)根據原設計施工要求,本工程廠房基礎固結灌漿為有蓋重固結灌漿,但受前期開挖進度滯后影響,廠房建基面3 340 m高程開挖到位較原計劃滯后約1年,而為了保證整個工程的施工進度,保障首臺機組發電目標的順利實現。根據現場開挖揭露的廠房基礎實際地質情況,由參建各方研究決定,廠房基礎擬采取無蓋重固結灌漿以保障廠房主體混凝土施工不受固結灌漿影響。由此,無蓋重固結灌漿施工時段為冬季。由于本工程冬季歷史最低氣溫達零下-20℃,如何保證漿液不結冰、保證漿液溫度及對灌漿后的作業面的保溫是工程的難點。

2)灌漿部位地質較差,且有沖洪積漂卵石覆蓋層,采用常規地質鉆機鉆進成孔困難,施工進度緩慢,不能滿足施工計劃要求;

3)灌漿過程中,射漿管易被漿液凝住,栓塞起拔困難,易造成孔故。

3 無蓋重灌漿試驗

3.1 灌漿試驗目的

本次灌漿試驗擬結合生產同步實施,其試驗的主要目的如下:

1)以設計要求的漿液配比參數為依托,通過試驗選定合適的漿液配比。

2)獲得合適的灌漿程序,高效的灌漿工藝,合理的灌漿參數以及適宜的灌漿設備。

3)盡早的了解實際施工中可能出現的問題,為后續灌漿工作可能出現的類似問題尋找解決方案,為設計提供可靠的依據,從而確保工期與灌漿質量。

4)通過試驗發現及解決可能遇到的其它施工問題。

3.2 位置選擇

廠房固結灌漿試驗區選在4號機組3單元(壩下0+137.75至壩下0+128.75;壩右0+000.00至壩右0+006.5)區域,該區域基礎巖性為黑云母花崗閃長巖,弱風化,弱卸荷,發育斷層計四條,走向以NW向為主,寬0.2~0.4 m,帶內充填碎裂巖,碎塊巖及巖屑,局部夾泥,陡傾角節理發育,緩傾角節理局部發育。

3.3 孔位布置

試驗區共3排9個灌漿孔,按照間排距為3.0 m,梅花形布置,孔深均為入巖8 m,見圖1所示。

3.4 溫控措施

根據氣象站實測氣溫資料,最低氣溫達到-13℃,為防止施工供水管不凍結,水溫達到規定要求,保證灌漿的正常進行,采用以下方式進行防凍處理:

1)為確保低溫季節漿液不結冰,對拌合水采取加溫措施,使其溫度處于20℃左右,主要采用合格的加溫熱水器,并對蓄水池采用聚氨酯硬質泡沫塑料包裹。

2)灌漿過程中,利用配備的溫度計,8:00~22:00時段1 h測試一次水溫,22:00~8:00時段20 min測試一次水溫,要求保證水溫保持在5℃左右,同時做好記錄,若水溫低于5℃以下,應停止制漿。待水溫至5℃及以上時恢復制漿。

3)灌漿水管及水泵進行保溫保護,具體方法:在水管及水泵周圍纏繞發熱管,外采用聚氨酯硬質泡沫塑料包裹,包裹結束后再在泡沫塑料外包裹一層1高密度聚乙烯或玻璃鋼進行防凍保護。

4)鉆孔、灌漿過程中應盡量保持連續,遇見特殊情況可根據以往工程灌漿經驗判斷,若中斷時間大于1 h以上時,即利用空壓機提供的風將灌漿設備與灌漿管路吹洗干凈。

3.5 抬動觀測分析及評價

本試驗區共布置1個抬動觀測孔,過程中安排專人進行抬動變形觀測,根據抬動觀測資料顯示,從灌前測試孔施工開始直至檢查孔施工結束為止未發生抬動現象。

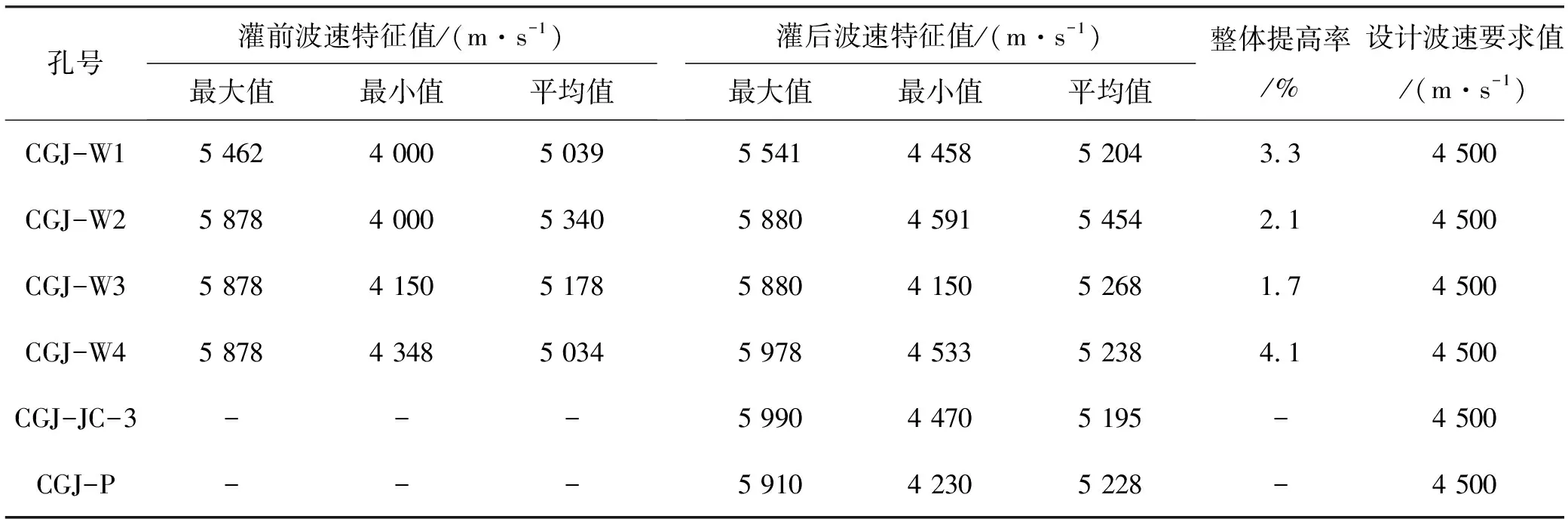

3.6 物探測試

在該區域布置了CGJ-W1、CGJ-W2、CGJ-W3、CGJ-W4、CGJ-JC-3、CGJ-P共6個灌前灌后單孔聲波和鉆孔全景圖像檢測孔,通過物探測試,灌前灌后波速整體提高率在1.7%~4.1%,灌后本試驗區巖體整體密實性有明顯提高,灌漿效果明顯。

表1 廠房基礎固結灌漿試驗區灌前灌后波速特征值表

4 廠房無蓋重固結灌漿施工

4.1 固結灌漿施工程序

施工準備→孔位放樣→抬動孔施工→灌前測試孔(壓水試驗、聲波、孔內電視、變模)→Ⅰ序孔施工→Ⅱ序孔施工→灌后檢查孔施工(壓水試驗、聲波、孔內電視、變模)/灌前測試孔原孔對比(聲波、孔內電視、變模)→質量驗收及評價。

4.2 固結灌漿施工工藝

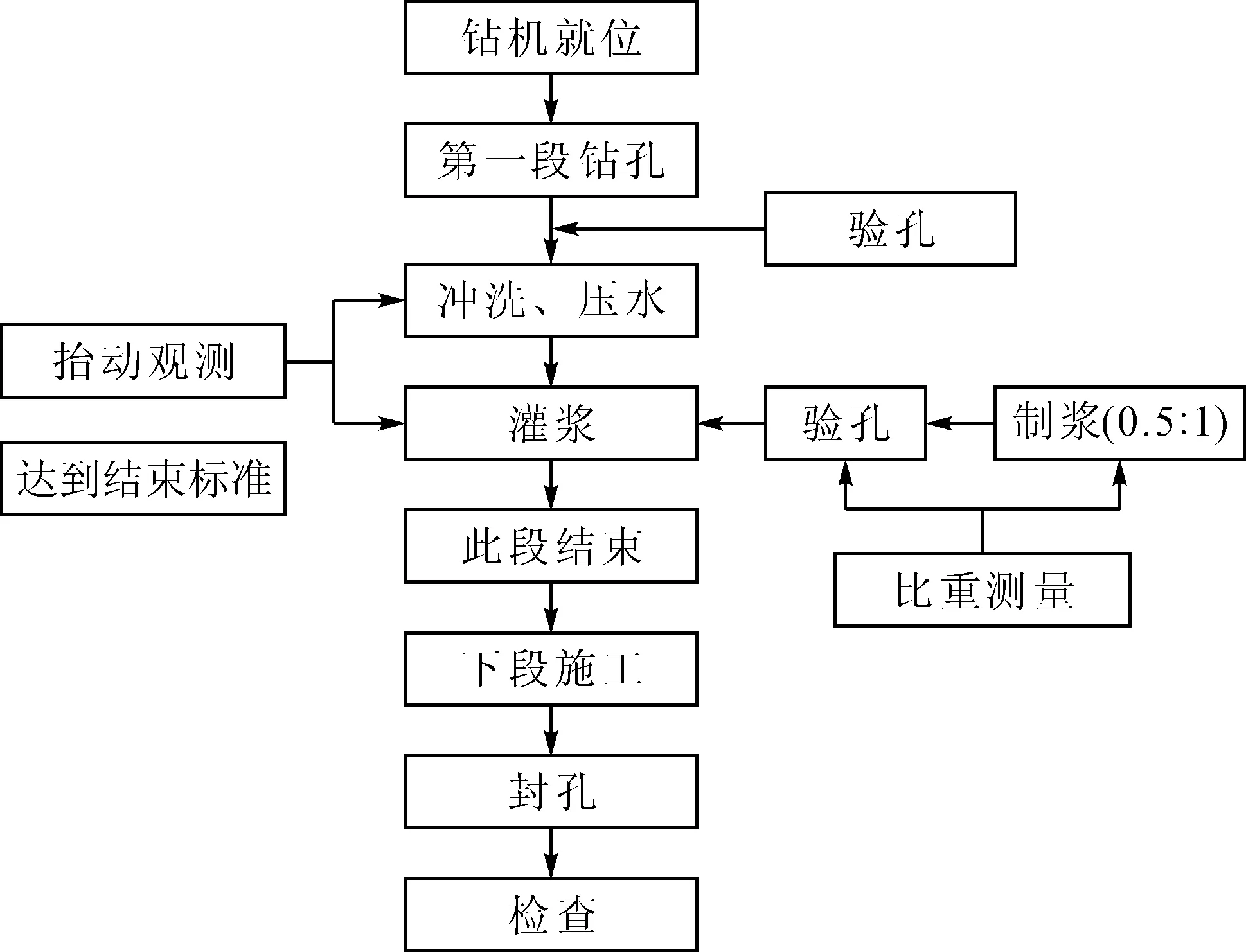

固結灌漿施工方法采用找平層固結灌漿,自上而下分段卡塞循環灌漿方法,灌漿施工分兩序進行施工,見圖2。

圖2 灌漿施工工序圖

4.2.1 鉆孔

鉆孔次序同灌漿次序,為保證鉆機穩定,孔斜達到規定要求,需在鉆機周圍安裝地錨螺栓將鉆機四個方向固定,地錨安裝完成后由技術質檢人員驗收,合格后及其他準備工作就緒后經監理人同意開孔后按照孔位布置圖所示位置進行鉆孔施工。鉆孔孔深偏差不大于設計孔深的1/40~1/20,方位角偏差不大于50。鉆孔過程中,如遇到斷層、破碎影響帶、掉塊塌孔等特殊情況時,由記錄員在鉆孔班報上進行詳細記錄,作為分析鉆孔情況的依據。

4.2.2 裂隙沖洗、壓水

1)裂隙沖洗。用高壓水連續沖洗5~10 min,再將孔口壓力在極短時間內突然降到零,形成反向脈沖流,當回水由混變清后,再升到原來的沖洗壓力,持續5~10 min后,再次突然降到零,如此一升一降,一壓一放,反復沖洗,直至回水潔凈后,再延續10~20 min。有壓單孔沖洗壓力宜控制在灌漿壓力的80%,壓力超過1 MPa時,宜采用1 MPa,但還必須滿足混凝土不抬動。

2)壓水。采用簡易壓水,可結合裂隙沖洗進行,簡易壓水壓力為設計灌漿壓力的80%,并不大于1MPa。壓入流量穩定標準為:在標準穩定的壓力下每5 min測讀一次壓水流量,連續四次讀數中其最大值與最小值之差小于最終值的10%或1 L/min,該孔壓水試驗即可結束,取最后的流量值作為計算流量,其成果以透水率表示。

4.2.3 灌漿

1)材料。各次序孔均采用42.5級普通水泥漿液灌注。

為提高漿液的凝結速度,通過分析對比,在水泥漿液中添加AJ速凝劑,按照3%水泥用量的摻量能夠將常規的漿液初凝時間由常規12~15 h縮短至6~8 h,加快掃孔復灌進度,確保施工效率。

2)壓力。灌漿壓力均按要求盡快達到設計值,1、2序孔第一段(0~3 m)灌漿壓力為0.1~0.2 MPa,1、2序孔第二段(3~8 m)灌壓力為0.3~0.5 MPa,在遇到特殊情況適時可適當降低壓力,但不小于該段灌漿壓力下限值。

3)漿液比級。灌漿采用純水泥漿液,共分為2∶1、1∶1、0.8∶1、0.5∶1(重量比)4個比級,根據現場情況由稀到濃變換。

現場漿液控制:灌漿前、漿液變換時、灌漿結束時均應測量漿液密度,灌漿過程中亦應每隔15~30 min測量一次漿液密度,并測量漿液溫度是否滿足設計要求。

4)灌漿結束標準。灌漿段在最大設計壓力下,當單位注入率不大于1.0 L/min,繼續灌注60 min,即可結束灌漿。

5)封孔。采用“全孔灌漿封孔法”進行灌漿封孔,即最末一段灌漿結束后,采用0.5∶1原漿置換整個孔段,最后把灌漿塞卡在孔口進行純壓式封孔。封孔壓力為該孔最大壓力,時間不小于1 h,最后對孔口卡塞部位,采用水泥砂漿人工回填密實。

5 無蓋重灌漿數據及成果分析

5.1 灌漿數據分析

1)廠房基礎無蓋重固結灌漿各序灌漿孔單耗:1序孔平均單耗為301.13 kg/m,2序孔平均單耗為114.22 kg/m。

2)廠房基礎無蓋重固結灌漿灌前壓水試驗共34段,透水率平均值為66.29 Lu,單孔透水率最大值為205.23 Lu,單孔透水率最小值為5.88 Lu;灌后檢查孔壓水試驗共32段,透水率平均值為1.72 Lu,單孔透水率最大值為2.85 Lu,單孔透水率最小值為0.38 Lu。

3)物探孔共計15個,根據現場實測值,每個孔全孔平均波速值均大于設計標準值4 500 m/s。

5.2 取得成果分析

在雅魯藏布江流域這樣的高寒地區地質條件下,采取無蓋重灌漿施工的經驗基本沒有,本次無蓋重灌漿施工借這次高寒地區的地質條件下,主要取得了以下效果,為以后該類環境和地質條件下進行無蓋重灌漿施工積累了寶貴經驗:

1)解決了固結灌漿與混凝土澆筑相互干擾的矛盾,加快了施工進度;

2)避免了有蓋重固結灌漿蓋板的抬動與處理困難;

3)易于觀察巖石表面的串、冒漿問題,便于及時處理;

4)避免鉆壞混凝土內埋設的冷卻水管、受力鋼筋、測試儀器等構件;

5)節省了直接鉆混凝土或預埋導管的費用。

6 結 語

廠房基礎無蓋重固結灌漿檢查孔巖芯采取率達到90%以上,物探測試均滿足設計要求。通過各種方式進行檢查,灌漿活動對巖體的整體密實性有明顯改善,灌漿效果是明顯的,所得數據具有參考價值。

采用無蓋重灌漿能夠滿足本廠房基礎部位的施工要求,對保證廠房主體混凝土工程后續施工節點目標的順利實現起到了積極作用。同時對類似工程具有借鑒指導意義。