丙酮乙二醇氯化法合成氯丙酮工藝研究

王玉霜 施建奎 王芳 徐林 夏瑩 錢赟

1江蘇揚農化工集團有限公司(江蘇揚州 225009)

2江蘇瑞祥化工有限公司(江蘇揚州 211400)

3揚州工業職業技術學院(江蘇揚州 225127)

4江蘇瑞盛新材料科技有限公司(江蘇揚州 211400)

氯丙酮是有機合成中一種用途廣泛的合成原料。在醫藥行業中,氯丙酮主要用于生產止痛藥、抗菌素等。氧氟沙星于1986研制成功上市后,在80多個國家和地區得到推廣和應用。隨著氧氟沙星市場的逐步擴大,氯丙酮作為主要原料,需求量也逐步增加。在合成染料工業中,一氯丙酮用于合成54#黃、64#黃等分散染料。另外,氯丙酮可生產殺蟲劑、抗氧劑、酶活性劑、乙烯型感光樹脂和彩色膠卷偶聯劑等[1]。

氯丙酮為無色液體,熔點為-44.5℃,沸點為119.7℃,相對密度為1.123。一氯丙酮能與醇、醚和氯仿混合,微溶于水,有強烈的刺激性。

目前氯丙酮的合成路線主要有丙酮氯氣直接氯化法、丙酮乙二醇氯化法、丙酮非氯氣氯化法及電解氯化法。其中丙酮氯氣氯化法、丙酮非氯氣氯化法和電解氯化法的主要缺點是不可避免地產生深度氯化的副產物或者生產成本較高,而采用丙酮乙二醇氯化法可以有效地避免深度氯化,且后處理成本相對較低。

本研究選擇丙酮直接氯化制備一氯丙酮的合成路線。由于丙酮直接氯化會產生深度氯化副產物1,3-二氯丙酮,其沸點與一氯丙酮相近,難以分離,因此必須對其產生量進行控制[2]。選擇二元醇類溶劑與丙酮反應生成較為穩定的過渡態,然后再水解生成產物的方法,對反應機理的分析表明,該方法可以有效地提高反應的選擇性[3]。

1 實驗部分

1.1 主要試劑

丙酮(w≥99.5%),分析純,南京化學試劑股份有限公司;乙二醇(w≥99.0%)、無水硫酸鈉(w≥99.0%),分析純,國藥集團化學試劑有限公司;燒堿(w≥32.0%)、液氯鋼瓶(w≥99.0%),江蘇揚農化工集團有限公司。

1.2 分析設備

Agilent7890 B型氣相色譜儀,火焰離子化檢測器 (FID),Agilent DB-WAX毛細管柱 (膜厚 0.25 μm,內徑 0.32 mm,柱長 30 m),安捷倫科技有限公司。使用體積分數為99.99%的氮氣作為載氣,體積分數為99.96%的氫氣作為燃氣,空氣作為助燃氣,且3種氣體的流速分別為30,30和350 mL/min。柱溫采用多段式程序升溫:初溫50℃保持4 min,以15℃/min的速率升溫至220℃,保持10 min;進樣器溫度為250℃,檢測器溫度為250℃,柱溫為90℃,分流比為60∶1,柱壓為47 kPa;采用美國國家標準與技術研究院(NIST)色譜工作站處理數據[4]。

1.3 氯丙酮的合成

將定量的丙酮和溶劑裝入四口燒瓶中,在攪拌條件下緩慢通入氯氣,并用電筒光照,尾氣通入稀堿水吸收瓶;反應過程中有熱量放出,通過水浴冷卻控制反應溫度。反應后產物分層,取下層物質加入定量的水,加熱回流水解;水解后產物分層,取下層物質,利用無水硫酸鈉脫水后抽濾,濾液通過精餾柱精餾分離[5]。

2 結果與討論

2.1 溶劑對反應的影響

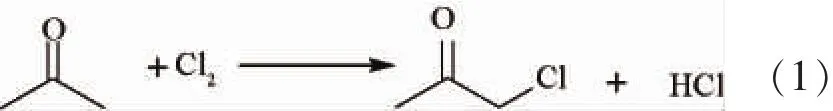

丙酮直接氯化的反應方程式如式(1)所示。

副反應:

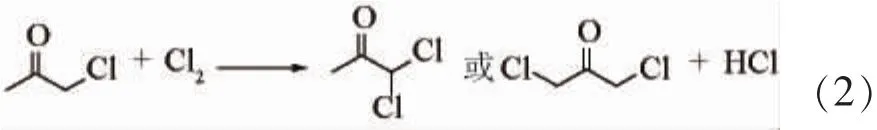

根據其反應方程式推斷反應機理,丙酮分子中的α-H由于受到鄰位羰基的影響[6],容易被鹵素取代,在其與氯氣接觸的過程中,會迅速發生取代反應,當反應生成的產物一氯丙酮繼續與氯氣接觸時,會發生深度氯化,繼續生成深度氯化產物二氯丙酮、多氯丙酮。同時,在氯化氫存在的條件下,丙酮會生成副產物異丙叉丙酮。深度氯化的副產物與產品一氯丙酮的沸點相近,難以分離,因此,要通過合理的生產成本得到較高純度的一氯丙酮產品,必須控制深度氯化副產物。本研究采用二元醇類物質作為催化劑,通過其與丙酮生成較穩定的中間產物的方式來控制深度氯化副產物,其(以乙二醇為例)反應機理如式(3)、(4)所示。

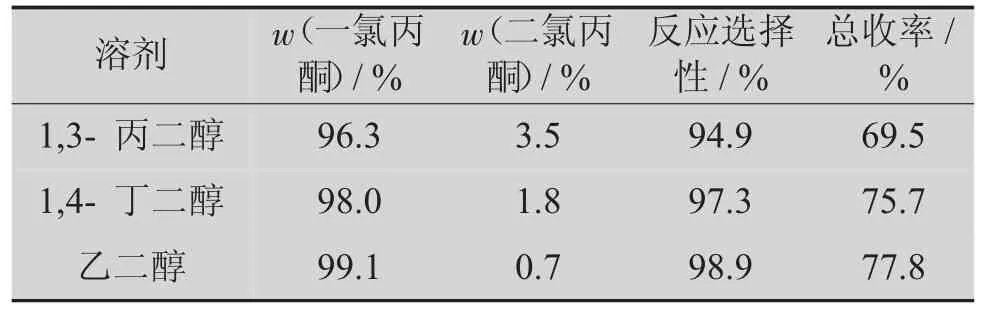

根據反應機理可以看出,其生成的環狀縮酮中間產物由于空間位阻效應,難以與氯氣進一步發生取代反應,因此可以有效地控制深度氯化的副產物。本次實驗主要選取的溶劑為乙二醇,1,3-丙二醇,1,4-丁二醇,反應實驗數據見表1。

表1 二元醇溶劑對氯丙酮產率的影響

由表1數據可以看出,在采用乙二醇作為溶劑時,其反應的選擇性更好。原因可能是:生成的中間體為較穩定的五元環結構,增加了丙酮分子中α-H的活性,使其易于被Cl取代。以乙二醇為溶劑,對應的產品質量分數在99.0%以上,產品收率在75.0%以上。因此,選取乙二醇作為溶劑更加合理。

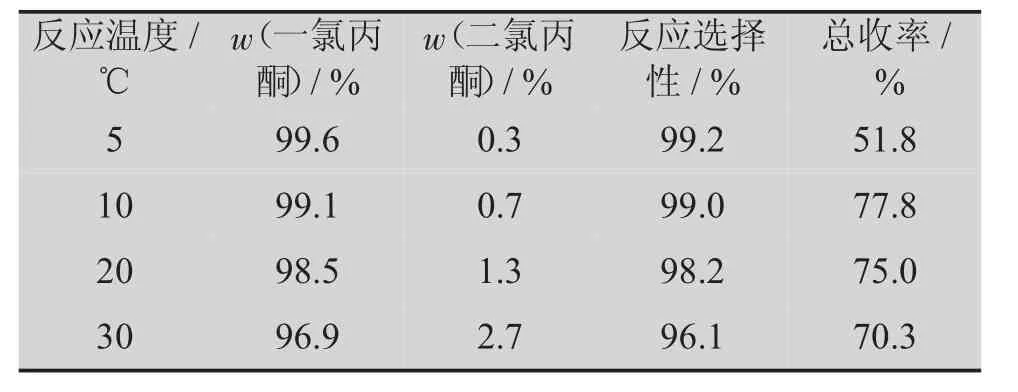

2.2 反應溫度對反應的影響

針對溫度對反應的影響實驗,選擇控制反應溫度為5~30℃,考察其對反應選擇性、收率等相關數據的影響,結果見表2。

表2 反應溫度對氯丙酮產率的影響

由表2數據可以看出,溫度為10℃時一氯丙酮的收率最高,為77.8%。這是因為:當溫度過低時,反應速率過慢,導致部分氯氣溢出至尾氣吸收堿瓶,影響總收率;當溫度過高時,會導致其選擇性偏差[7],過度氯化副產物等雜質含量上升,影響產品質量。綜合分析,將反應溫度控制在10℃比較合理。

2.3 氯氣流量對反應的影響

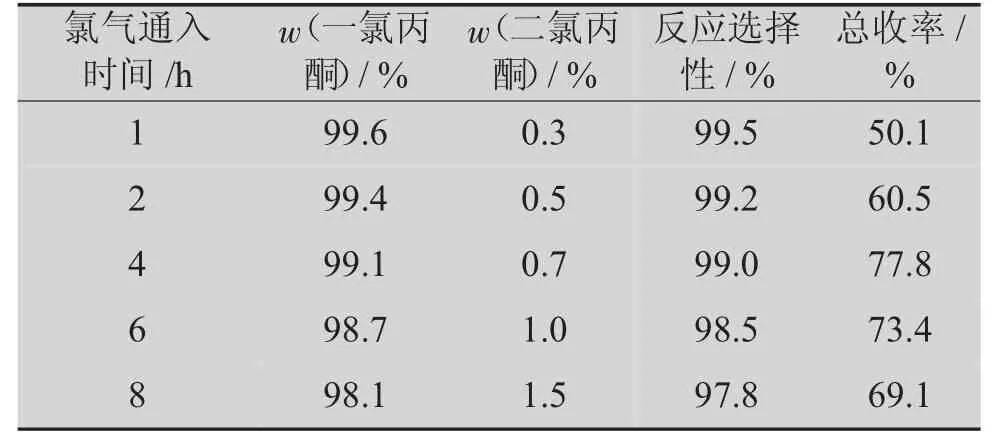

針對氯氣流量對反應的影響實驗,選擇在氯氣總量不變的條件下,控制氯氣通入時間為1~8 h,考察其對反應選擇性、收率等相關數據的影響,結果見表3。

由表3可以看出:當氯氣通入速率過快時,氯氣無法及時反應導致部分氯氣溢出,其總收率偏低;當氯氣通入速率過慢時,會導致其過度氯化副產物等雜質含量上升,產品質量以及總收率下降。綜合分析,將通氯氣時間控制在4 h比較合理。

2.4 溶劑量對反應的影響

針對溶劑乙二醇與丙酮物質的比對反應的影響實驗,選擇 n(乙二醇)∶n(丙酮)=(1~4)∶1 的條件,考察對反應選擇性、收率等相關數據的影響,結果由表4所示。

表3 氯氣流量對氯丙酮產率的影響

表4 氯氣流量對氯丙酮產率的影響

由表4可以看出:當乙二醇含量偏低時,反應的選擇性下降,對產品的質量有一定的影響;當乙二醇含量偏高時,在分層過程中部分產品損失至水層[8],影響總收率,后續需要對水層的套用可行性進行探究。綜合分析,將乙二醇與丙酮的物質的量比控制在2∶1 比較合理。

3 結論

通過實驗對一系列二元醇溶劑進行篩選,優選出乙二醇作為溶劑,然后進行了反應條件優化,最終確定了其最優反應條件:反應溫度為10℃,氯氣通入時間為4 h,乙二醇與丙酮的物質的量比為2∶1。該反應條件下,產品一氯丙酮質量分數在99.0%以上,產品的總收率達到77.8%。